FMEAの作成と使用に関するメンテナンスマネージャーのガイド

悪質なランサムウェア攻撃が2018年3月にアトランタ市を襲いました。これは、過去10年間で最もコストのかかる侵害の1つになりました。公共サービスが中断されました。部門は手作業で重要な事務処理を行うことを余儀なくされました。そしてそれは市政府に1700万ドルの費用がかかりました。

ほこりが落ち着いたとき、1つのことが明らかでした:都市はこの災害に備えていませんでした。違反の2か月前に行われた監査では、市のITシステムに2,000の脆弱性が見つかりました。それは良い一歩でしたが、少なすぎて遅すぎました。

アトランタで起こったことは、1つの大きな教訓を伴う注意話です。リスクを排除することはできませんが、管理することはできます。これは特にメンテナンスに当てはまります。機器の故障は避けられません。しかし、失敗の可能性を減らす方法と、失敗が発生したときにどのように対応するかを知ることは、成功するために重要です。

<図>

故障モードおよび影響分析(FMEA)は、故障を理解および予測するためのツールであるため、故障の影響を制限できます。この記事では、次のことを学びます。

- FMEAとは

- さまざまな種類のFMEA

- FMEAの作成方法

- そしてメンテナンスチームがFMEAをどのように使用できるか

FMEAとは何ですか?

故障モードおよび影響分析(FMEA)は、機器の一部が故障する可能性のあるすべての方法と、これらの故障の潜在的な影響を特定して文書化します。概要:

- 個々のコンポーネントの障害モード

- 失敗が生産性と安全性に及ぼす影響

- これらの問題を防止または対応するための計画

FMEAの構築は、信頼性中心のメンテナンス(RCM)の重要なコンポーネントです。

FMEAの主な目標は3つあります。

- 計画されたメンテナンスと標準的な操作手順を使用して、一般的で重大な障害の可能性を減らすことにより、将来の故障を防ぎます

- 資産の障害が発生した場合の応答時間を短縮し、ダウンタイムを短縮し、健康と安全を向上させます

- 緊急でない状況での予防的および是正的なメンテナンスを優先する

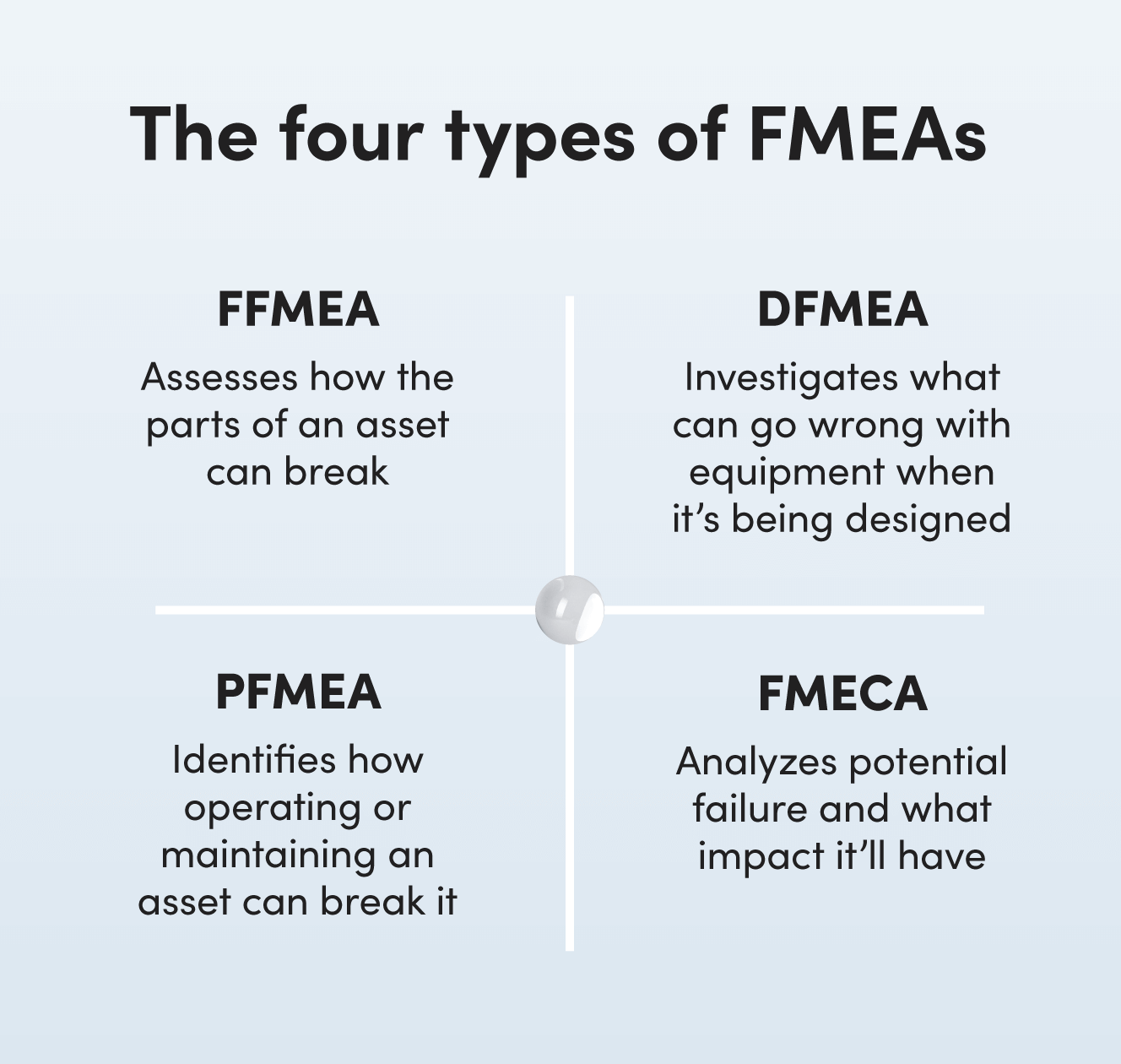

FMEAの種類は何ですか?

FMEAは、評価しているリスクの種類とその影響に基づいて、サブタイプに分類できます。各タイプのFMEAの概要は次のとおりです。

- FFMEA(機能障害モードおよび影響分析) :FFMEAは、システムの機能に影響を与えるリスクを分析します。 FFMEA(システム障害モードおよび影響分析と呼ばれることもあります)の目標は、これらの障害が発生する前に防止することです。

- DFMEA(設計障害モードおよび影響分析) :DFMEAは、設計段階で資産のリスクを評価します。この分析の目的は、アセットを展開する前に、アセットの潜在的な問題を見つけて修正し、信頼性を高め、必要なメンテナンスの量を減らし、アセットのライフサイクルを延長することです。

- PFMEA(プロセス障害モードおよび影響分析) :PFMEAは、プロセス内で発生する可能性のある障害を探します。 PFMEAと他のタイプのFMEAの違いは、システムの運用および保守中に問題が発生する可能性があることに焦点を当てていることです。

- FMECA(障害モード、影響、および重要度の分析) :FMECA(または重要度分析)は、障害モードとそれらの障害モードに関連するリスクのレベルの両方を分析します。

障害モードと障害コードの違いは何ですか?

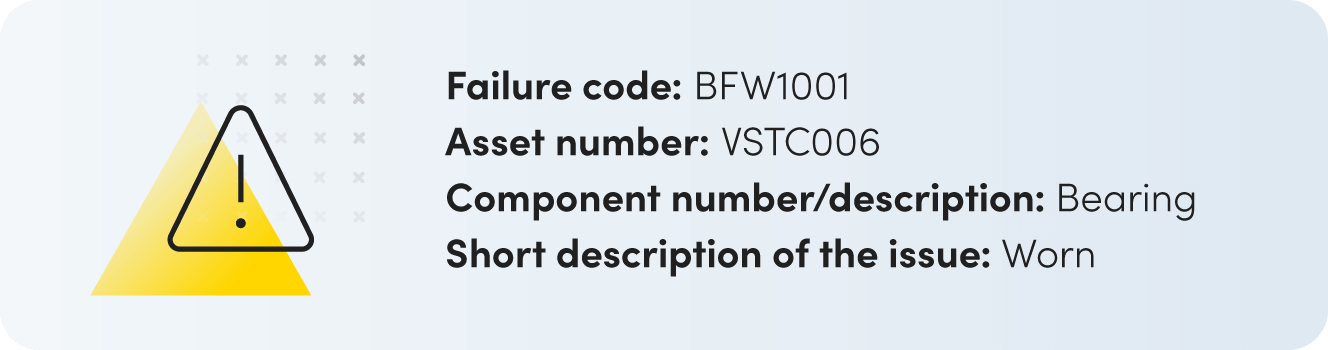

障害モードは、システムの誤動作を引き起こすエラーまたは欠陥です。可変速移送コンベヤの故障モードの例としては、ベアリングの焼き付きがあります。ベアリングが破損すると、コンベアの速度が低下したり、機能が停止したりします。

障害コードは、英数字タグで表される障害モードです。障害コードは、情報をすばやく伝達し、障害を並べ替えたり報告したりする方法として、CMMSソフトウェアでよく使用されます。障害コードは通常、3つのコンテキスト情報によってサポートされます。失敗コードの例は次のようになります:

<図>

FMEAとFRACASの違いは何ですか?

障害モードと影響の分析では、考えられる障害、その原因、およびその影響について概説します。これは、起こりうる将来のインシデントとその考えられる根本原因を一覧表示するプロセスです。事前対策です。

障害報告、分析、および修正アクションシステム(FRACAS)は、すでに発生した障害を分析する閉ループ報告システムです。過去の失敗を調べて、それらが発生した理由と、将来それらを防ぐことができるようにそれらがどのような影響を及ぼしたかを調べます。これは事後対応策です。

メンテナンス用のFMEAを作成することは、FRACASを構築する上で重要な部分です。実際、これはプロセスの最初のステップです。 FMEAは、チームと機器のパフォーマンスだけでなく、障害のベースラインでもあります。この情報に基づいて、作成するレポートやターゲットとする失敗などの決定を下すことができます。

メンテナンスにFMEAを使用する方法

メンテナンスチームが障害モードと影響分析を使用する主な方法は3つあります。

- 資産の障害の可能性を減らし、リソースを最適化する予防保守スケジュールを作成するため

- 資産を迅速に修復し、ダウンタイムを最小限に抑えることができるように、緊急メンテナンスの準備をするため

- 修正メンテナンスとメンテナンスバックログを優先する

FMEAを使用して予防保守スケジュールを作成する

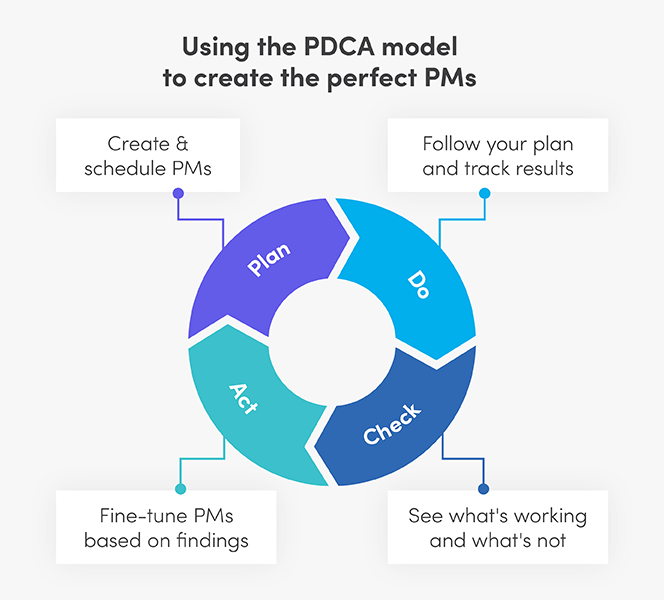

FMEAを使用して世界クラスの予防保守プログラムを実行する方法は3つあります。

- 新しい予防保守タスクを作成する

- 予防保守を優先する

- 予防保守を最適化する

このテンプレートをダウンロードして、予防保守スケジュールを作成します

予防保守プログラムを作成する最初のステップは、発生する可能性のある障害とその頻度を理解することです。 FMEAはこの情報の概要を示しています。たとえば、新しい資産が設計されている場合、FMEAを使用すると、考えられる障害モードを防ぐために必要なPMと、それらを実行する必要がある頻度を把握できます。これにより、誰が作業に割り当てられるか、何が作業をトリガーするか、何がかかるか、どのくらいの時間がかかるかなど、新しいPMの作成に使用される入力をマッピングできます。

<図>

予防保守プログラムが成功するかどうかは、検出して停止する障害の数と、それらの障害の影響の両方に依存します。 100の小さな故障を防いでも、会社に数百万ドルの費用がかかる5つまたは6つの失敗を捕まえなければ、プログラムに欠陥があります。 FMEAには、PMに優先順位を付け、最も可能性が高く破壊的な故障をターゲットにするために必要なすべての情報が含まれています。

FMEAは予防保守スケジュールを作成するためのベースラインを提供しますが、計画は永遠に続くことはありません。あなたの操作は常に変化しています。 PMスケジュールもそれに合わせて変更する必要があります。作業指示書と修理履歴を使用してFMEAを更新すると、スケジュールを最適化し、他の変更に対応するのに役立ちます。たとえば、障害モードは、予測したほど頻繁には発生しない場合があります。このデータにより、この障害モードを防ぐためのPMの頻度を減らすことができます。その後、それらのリソースを別のメンテナンスタスクに振り向けることができます。

<図>

FMEAを使用した緊急メンテナンスの準備

メンテナンスの量が完全に失敗を排除することはありません。最善の方法は、リスクが高く影響が大きい故障を計画して、チームが2時間ではなく1時間で故障を修正できるようにすることです。 FMEAは、これらの緊急措置を実施するための貴重なツールです。

最も大きな影響を及ぼし、最も頻繁に発生する障害を調べることから始めます。このリストから、検出が難しい障害モードを選択します。発見するのが難しく、最大の混乱を引き起こす障害モードになってしまいます。これらの故障に対する緊急対応計画を作成します。

緊急対応計画には、対応と修理の時間を短縮する情報を含める必要があります。また、健康と安全も考慮に入れる必要があります。これには次のものが含まれる場合があります:

- 重要なスペアや個人用保護具の回収にかかる時間を短縮するための部品のキット化(部品キット化テンプレートのダウンロード)

- 詳細なタスクリストまたはトラブルシューティングのヒントの作成

- 図、マニュアル、写真、その他の視覚資料を作業指示書に添付する

- 修理を完了することができる技術者または請負業者のリストの概要

- CMMSソフトウェアのように、技術者と迅速にコミュニケーションする方法を確立する

FMEAを使用して修正メンテナンスとメンテナンスバックログに優先順位を付ける

障害を早期に検出することは役に立ちますが、その障害を迅速かつ効果的に修正するプロセスがなければ、何の意味もありません。 FMEAは、このプロセスの構築に役立ちます。

最初のステップは、重大度スコアが高い障害モード(つまり、資産がダウンした場合に会社に最もコストがかかる資産)を特定することです。この機器では、できるだけ早く是正措置を講じる必要があります。このリストを使用すると、トレーニング資料と対応計画を作成できるため、誰もが失敗に対応する方法を知ることができます。

メンテナンスバックログを優先する場合は、1つの追加ステップを除いて、同様のアプローチを採用できます。延期された作業を重大度でランク付けした後、残りの作業を失敗の頻度で調べます。これを作業の遅れと比較してください。故障モードの頻度が検査の失敗数を超える場合は、故障の可能性が高いため、この作業を優先する必要があります。

この無料のテンプレートは、メンテナンスバックログの優先順位付けに役立ちます

FMEAの作成方法

以下のFMEAテンプレートは、運用上のリスクを特定し、それを防ぐための措置を講じるのに役立ちます。

ここから独自のFMEAテンプレートをダウンロードします

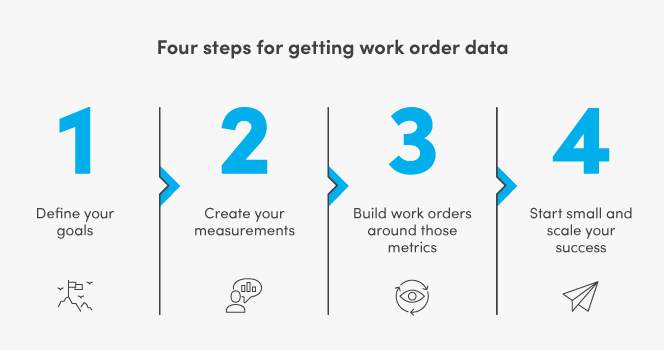

ただし、最初に、FMEAのデータを取得する方法は次のとおりです

優れたFMEAは、優れたデータに依存しています。データがなければ、当て推量と仮定に基づいてメンテナンスプログラムを構築します。しかし、FMEAに必要な情報をどのように見つけますか?以下の3つの情報源は、優れた基盤を提供します。

- OEMガイドライン:これが出発点です。これらのガイドラインは、他にデータがない場合にFMEAに記入するためのベースラインを提供します。

- オペレーターや技術者へのインタビュー:毎日機器を扱う人々の経験を活用してください。コンポーネントに提案された2倍の潤滑が必要な場合や、機械の仕様が変更されたために故障の頻度が増加した場合など、他では見つけることができない洞察が得られます。

- 作業指示データ:作業指示は、機器のパフォーマンスを明らかにし、FMEAを調整および改善するための優れた情報源です。一般的な障害、根本原因を見つけて修正するために実行されたアクション、修復を遅らせたもの、および障害の検出がいかに簡単であったかを探します。

これらのソースはどれも単独では機能しません。それらを組み合わせて、機器の動作、障害の可能性、障害の影響、および機器に対して何をすべきかについての全体像を把握します。

FMEAテンプレート

1。資産コンポーネントを特定する

破損または劣化する可能性のある各資産コンポーネントを文書化します。たとえば、瓶詰めラインのコンポーネントには、ギアボックス、モーター、スプロケット、ベアリング、およびノズルが含まれる場合があります。

最も重要な機器から始めて、そこから作業を進めていきます。まだ持っていない場合は、明確な命名規則とアセット階層を作成する絶好の機会です。

2。潜在的な障害モードを特定する

これらのコンポーネントがどのように失敗する可能性があるかを特定するときが来ました。 1つのコンポーネントに複数の障害モードがある場合は、それに応じて各障害モードをリストします。たとえば、ベアリングの故障モードには、ミスアライメント、腐食、汚染などがあります。

3。失敗の潜在的な影響を一覧表示する

失敗の結果と、それが生産とスタッフの安全にどのように影響するかを説明してください。たとえば、ベアリングの位置がずれていると、交換できるようになるまで(約3時間)ラインがシャットダウンし、1,800ユニットが失われる可能性があります。

4。重大度スコア

これは、生産と安全性に対する障害の影響の測定値です。 1から10のスケールでスコアが付けられ、1は影響の少ないイベント、10は影響の大きいイベントです。スコアリング時に資産の状態を考慮します。たとえば、低速でタイヤがパンクする車では、ステアリングに小さな問題が発生しますが、高速でのパンクははるかに危険です。

この重要度分析テンプレートを使用してアセットの重大度スコアの計算を開始します

5。考えられる原因を一覧表示する

障害が発生した可能性のあるすべての考えられる理由をリストします。直接的な原因を超えてください。たとえば、電源のラベルが間違っていたり、指示が不明確だったりして、不適切な潤滑につながるために、ベアリングが腐食する可能性があります。

この便利な(そして無料の)根本原因分析の一時的な失敗の根底にある

6。期待される頻度スコア

これは、障害モードがどれほど一般的であるかの尺度です。 1から10のスケールでスコア付けされます。ここで、1はめったに発生しないイベントを表し、10は非常に頻繁に発生するイベントを表します。

7。現在のプロセス制御を一覧表示する

障害を防止または検出するために実施されているすべての対策を文書化します。プロセス制御には、毎週の予防保守検査、毎月の部品交換、および危険な高レベルの振動を検出するためのセンサーの使用が含まれる場合があります。

8。検出スコア

この数値は、問題が完全に失敗する前に問題を検出するのがどれだけ簡単かを決定します。 1から10のスケールでスコアが付けられます。検出できないイベントには1のスコアが与えられます。ほぼ毎回検出できるイベントに10点が与えられます。たとえば、パンクしたタイヤは初期段階で検出されることがあるため、スコアは5になります。フロントガラスの欠けは、多くの場合、予測できないイベントが原因で発生します。つまり、検出が難しく、スコアは9になります。

9。リスク優先順位番号

リスク優先度の数値は、影響が最も大きく、最も予防可能な障害モードを計算します。 RPNを見つけるには、重大度、頻度、および検出スコアを乗算します。たとえば、障害モードの重大度スコアが8、頻度スコアが5、検出スコアが10の場合、RPNは400になります。数値が大きいほど、その障害を防ぐためにより多くのリソースを投入する必要があります。

10。推奨されるアクションを決定する

失敗の可能性を減らすか、早期発見の可能性を高めるための計画を確立します。これには、コンポーネントのPMの頻度を増やすことや、状態監視装置に投資することが含まれます。

FMEAの管理方法

FMEAは、定期的に確認および更新する必要のある生きたドキュメントです。 FMEAのレビューをトリガーする可能性のあるいくつかのイベントは次のとおりです。

- 新しい資産が施設で設計または設置されている

- 新しい技術者またはオペレーターがチームに参加します

- マシンの動作モードが変更されます(つまり、より頻繁に実行されるか、仕様が変更されます)

- 障害モードがより頻繁に発生しています

- 障害の検出または防止を容易にする新しいテクノロジーが実装されています

- 新しい障害モードまたは既存の障害の理由を見つけます

- 障害の変化の影響(つまり、より高価な材料を使用した新製品が製造されている)

保守スタッフと運用スタッフの両方が、障害モードと影響分析の変更と追加に関与する必要があります。機器に関するさまざまな視点と経験は、FMEAのギャップを回避するのに役立ちます。

<図>

FMEAは成功への長期的な投資です

障害モードと影響の分析は、バンドエイドの修正やトラブルシューティングツールではありません。これは、可能な場合は失敗を防ぎ、そうでない場合はその影響を軽減することを目的とした継続的な活動です。これは計画リソースであり、経済的損失と安全上のリスクに対する保護手段です。

FMEAの作成にはかなりの時間の投資が必要ですが、事前の計画、事後対応型のメンテナンスの防止、チームの成功の追跡を支援することで、長期的に見返りが得られます。

機器のメンテナンスと修理