電気自動車用バッテリーシステムの紹介

電気自動車の設計は複雑な概念です。すべてのEVの心臓部であるバッテリーを見てみましょう。

電気自動車の設計は複雑な概念です。すべてのEVの心臓部であるバッテリーを見てみましょう。

電気自動車(EV)の基本的な部分は、そのバッテリーです。バッテリーは、車両が使用するモーターと充電システムの要件を満たすように設計する必要があります。

これには、容量を最大化するための車体内の効率的なパッケージングなどの物理的な制約が含まれます。 EVの重量の主な要因として、設計者は、電力効率と車両のハンドリング特性に影響を与える可能性があるため、車両内でのバッテリーの配置も考慮する必要があります(これが、通常、バッテリーが車両のフロアパンの下に配置されるのをよく見かける理由です)。 。

EVバッテリーの設計に使用される仕様、安全上の考慮事項、および管理システムの概要は次のとおりです。

EVバッテリーの仕様:電圧と容量

電気自動車のバッテリーは、多くの場合、直列/並列構成で配置された何百もの小さな個々のセルで構成され、最終パックで目的の電圧と容量を実現します。共通パックは、18〜30個の並列セルのブロックを直列に接続して構成され、目的の電圧を実現します。たとえば、400Vの公称パックには多くの場合約96シリーズのブロックがあります(Teslaモデル3のように)。

現在の車両の一般的な公称パック電圧は、ハイブリッド/プラグインハイブリッド車の場合は100V〜200V、電気のみの車両の場合は400V〜800V以上の範囲です。この理由は、電圧が高いほど、同じ直径(および質量)の銅ケーブルでより多くの電力をより少ない損失で転送できるためです。

個々のセルが直列に接続されたEVバッテリーシステムの例。

より高い電圧の欠点には、システム全体でより高い電圧定格のコンポーネントが必要になることが含まれます。また、オンボード充電器に何らかのタイプのDC-DCブーストコンバーターを組み込むことなく、低電圧のDC急速充電ステーションを使用する機能を妨げます。

一方、一般的なバッテリー容量の範囲は次のとおりです。

- ハイブリッド車: 0.5〜2 kWh

- プラグインハイブリッド車: 4〜20 kWh

- 電気自動車: 30〜100kWh以上。

EVバッテリーの安全性:接触器(およびパイロヒューズ)

バッテリーは、設計に関して、またバッテリー内に恒久的に存在する高電圧に関して、安全性に関する複数の課題を表しています。

ヒューズは、出力コネクタの前のバッテリパック内にあり、多くの場合、プラス側とマイナス側の両方にあります。コンタクタと呼ばれる特別な大電流の密閉型リレーは、内部ヒューズをバッテリ自体に接続します。

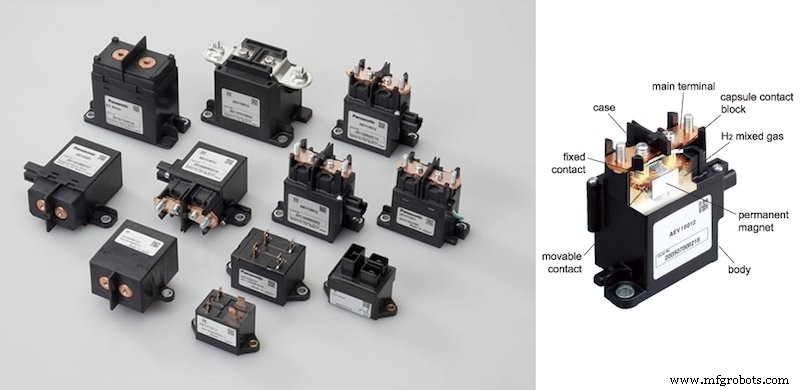

一連のPanasonicEVリレー/ DCコンタクタ(左)とコンタクタの構造の内訳。パナソニックの画像

コンタクタには、接点のピッチングによる抵抗の増加を防ぐための犠牲接点などの機能が組み込まれています。また、大電流が流れているときにコンタクタが意図的または意図せずに開かれた場合に発生する可能性のある内部溶接を検出するために、補助接点が組み込まれていることもよくあります。

コンタクタコイルの電源は通常、HVILまたは高電圧インターロックループを通過します。このループは、システム内のすべての高電圧コンポーネントを高電圧ケーブル(通常は各コネクタに組み込まれている)と一緒にループするため、コンタクタはすべての高電圧接続がバッテリーにしっかりと接続されていない限り、閉じます。

プリチャージコンタクタはメインコンタクタの前で閉じ、小さな電流が大きな抵抗を介してシステムに流れるようにします。これにより、システム内のすべての大容量コンデンサへの突入電流が制限され、大電流経路が完了する前にバッテリ管理システムが短絡を検出できるようになります。

絶縁は、通常はメインコンタクタの両側で継続的に監視され、高電圧システムのいずれかの側からシャーシへの絶縁が1ボルトあたり500オーム未満に低下すると障害が発生します。

テスラはまた、パイロヒューズとして知られる新しい安全装置をモデル3以降のパックに組み込みました。このデバイスは、コンタクタが溶接された場合、少量の花火で吹き飛ばされる可能性があります。これにより、コンタクタの堅牢性が低下します。放電抵抗と接触器がバッテリーの出力の両端に含まれている場合があり、シャットダウン後にシステムを安全な電圧までアクティブに放電できるようにします。

EVバッテリー監視PCB

このタスクを実行するには、バッテリーのセルのブロックを監視してバランスを保つ必要があり、専用の回路基板がパックに含まれています。各ボードの接地基準は互いに、またメインのBMS(バッテリー管理システム)とは数百ボルト異なるため、これらのボードには分離された通信インターフェースが含まれている必要があります。

これらのボードは、各ブロックの電圧と温度、およびブロック間の相互接続の温度を監視します。また、バランス調整のタスクを実行するための抵抗の小さなグループも含まれています。

パック内のセルのブロックは、最大の電力をパックに出し入れできるように、互いに数ミリボルト以内に保つ必要があります。セルの製造における自然な違いにより、一部のブロックは他のブロックよりもわずかに速く充電または放電します。これに対抗するために、充電中にバランシングが実行され、最も高い電圧のブロックから少量の電力を排出して、それらを他のブロックに近づけます。

これらのブロック監視ボードは、パックの追加の安全機能も提供します。これにより、パック内のセルと相互接続ポイントの温度を非常に正確に監視できます。たとえば、セルが損傷した場合、これは重大な損傷が発生する前に障害が発生したり、場合によっては火災が発生したりする可能性があることを意味します。

バッテリー管理システム(BMS)

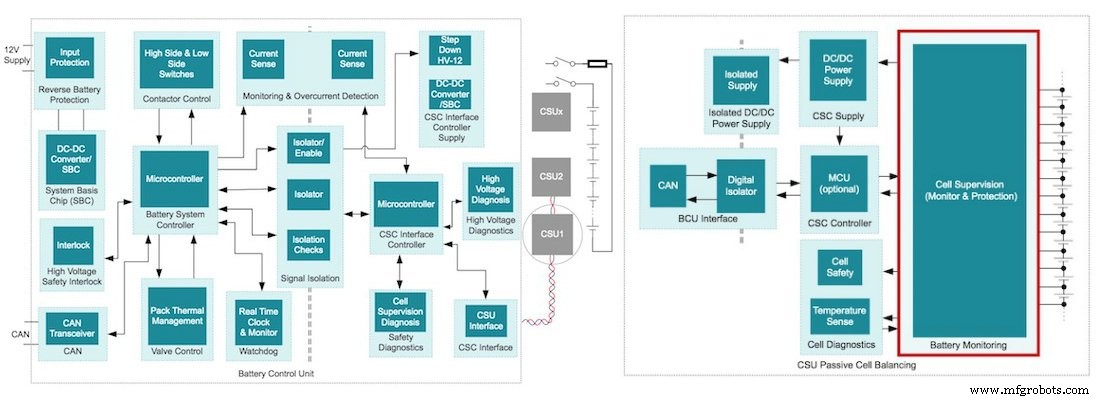

最後に、バッテリー管理システム(BMS)は、一般的に知られているように、バッテリーパックのすべての側面を監視および制御するタスクを管理します。

現在のシャントは、パックに出入りする合計料金など、さまざまな情報をBMSに報告します。コンタクタの前後の電圧測定により、パックシステムの電圧を監視できます。コンタクタ制御およびエコノマイザ回路は、コンタクタの閉鎖を管理し、接点が引き込まれた後のコイルを流れる静電流を最小限に抑えます。

BMSは、ブロック管理ボードとも常に通信して、セルの電圧と温度を監視し、バランスを制御します。

400Vバッテリーパックのリファレンスデザインのブロック図。テキサスインスツルメンツからの画像

システム全体とコネクタの温度を監視して、コネクタやボルトの緩みによって引き起こされる高抵抗の接続を検出します。

システムとパックの分離も継続的に監視され、他の潜在的に冗長な安全機能を組み込むことができます。 BMSはまた、車両の残りの部分(多くの場合、自動車のイーサネットまたはCANバスを介して)への通信インターフェースを公開し、そこでインバーター、充電器、およびその他のシステムと通信します。充電および放電電流制限を計算して提供し、正常状態と充電状態をパックし、コンタクタを開く必要があるときに他のシステムに通知するため、負荷がなくても開くことができます。

これで、電気自動車の心臓部であるバッテリーパックの調査は終わりです。 EVの構造について詳しく知りたい場合は、以下のコメントでお知らせください。

産業機器