潤滑費はいくらですか?

原油価格が高騰する中、ガソリン価格が高騰し続けており、ガスは当面は高額な商品であり続けることを私たち全員が痛感しています。残念ながら、同じことが潤滑剤にも当てはまります。ほとんどの潤滑油は鉱物ベースであり、ガソリンと同様に原油から得られます。ガソリンの価格が上がるにつれて、潤滑油の価格も上がります。合成物でさえ問題の影響を受けません。ほとんどの合成物は、石油または天然ガスの副産物から作られ、過去数年間で鉱油と同様の価格上昇が見られました。しかし、物事のスキームでは、これは本当に重要ですか?結局のところ、ほとんどの製造工場では、潤滑油の購入に費やされる金額は、通常、工場の保守予算の1〜2パーセント未満です。確かに、1ガロンの潤滑油のコストよりも、私たちが気にする必要のある大きなことがありますか?

商品ベースではこれは真実かもしれませんが、私たちが気にする必要があるのは潤滑剤自体のコストではなく、むしろ潤滑剤が私たちの機械に適用される(またはより一般的には誤って適用される)方法の影響です。では、どの程度の潤滑不良が組織に負担をかけているのかをどのように追跡できますか?ほとんどの場合、これは困難で、多くの場合不可能な作業になる可能性があります。多くのプラントのメンテナンス慣行が平凡に陥っているのと同じ理由が、潤滑不良の悪影響を簡単に判断できない理由です。記録管理が不十分で、作業の標準化がほとんどまたはまったくないため、基礎となるデータが不足しています。私たちの決定に基づいてください。

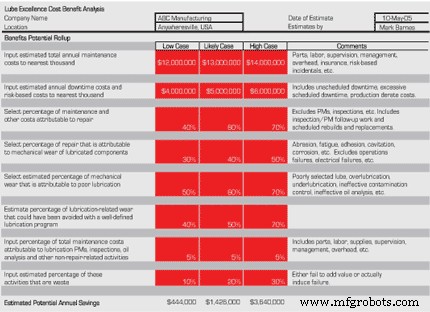

代わりに、必要なのは「知識に基づいた当て推量」です。このアプローチでは、メンテナンスに直接関与する人々の知識と経験と組み合わせて、シンプルでありながら現実的なフレームワークを使用して、一連のより多くの質問を「推測」します(図1)。仕組みは次のとおりです。

まず、現在の年間保守コストを概数で見積もります。機会をまとめるために(下限と上限の見積もりを提供)、次に保守予算の履歴を確認して下限と上限を設定します。この履歴から、最良のケース(コストが予想よりも低い)、可能性のあるケース(コストが予想どおり)、および最悪のケース(計画外の支出のためにコストが予想よりも高い)のシナリオを予測できるようになりました。

次に、年間の総ダウンタイムコストを決定します。これは、トリッキーになり始める可能性がある場所です。この数値は一部のプラントでは比較的単純ですが、生産スケジュールの変化、市場の状況(すべての製品が販売できるわけではありません)、および不十分な記録管理により、現実的な見積もりを取得することが困難になる可能性があります。推定ダウンタイムコストを取得する際には、多くの場合、生産とプラント管理を行うことをお勧めします。結局のところ、私たちが売り込もうとしているのはこれらの人々です。推定コストの最善の推測を求めることにより、早い段階で管理者をプロセスに関与させます。これにより、プロセスに賛同と所有権が生まれます。また、最終的な費用便益分析を提示するときの皮肉を防ぎます。ここでは、「低い」、「可能性が高い」、「高い」ケースのシナリオが役立ちます。ダウンタイムのコストがよく知られている場合は、低コストと高コストの見積もりで囲まれた、かなり狭いウィンドウを選択できます。ダウンタイムコストを取得するのが難しい場合は、かなり広いウィンドウを選択できます。

次のステップは、メンテナンスとダウンタイムの数値から、適切に設計され、適切に実行された潤滑プログラムによってこれらのコストをどれだけ削減できるかを特定することです。この評価を行うことに既得権を持つ人々を参加させることは有利です。結局のところ、最初に決定するのに役立った数に異議を唱えるのは難しいです!

図1.潤滑不良のコストの評価。

潤滑不良の直接の結果として必要な修理に起因する機会費用(メンテナンスおよびダウンタイムのコスト削減)を見積もるには、次のことを見積もる必要があります(図1を参照)。

-

修理による費用の割合(A): これには、部品、労務、監督と管理、諸経費、保険、リスクベースのコスト、および付随的費用が含まれます。

-

コンポーネントの摩耗または潤滑による割合(B): 潤滑部品の故障の影響を受ける潤滑部品と関連する非潤滑部品(シャフト、ハウジング、ケージ、ファン、カップリングなど)の両方の交換費用を明細化し、検討することが重要です。この見積もりには、交換や再構築などのすべての予定および予定外の修理作業と、新しく配備された機器の試運転と評価のためのフォローアップ作業を含める必要があります。

-

潤滑不良による摩耗の問題の割合(C): これは、潤滑部品に対する現在の慣行の悪影響の見積もりです。影響には、誤って選択された潤滑油、潤滑油が多すぎたり少なすぎたり、再給油の頻度が正しくない、汚染管理が効果的でない(ベストプラクティスの目標を維持するために公正に)、オイル分析の慣行が不十分であるなどがあります。

-

回避できた可能性のある摩耗の割合(D): これは、見積もるのが難しい数値になる可能性があります。ただし、潤滑チームの最良の推測と他の情報源からのケーススタディに基づく情報の組み合わせは、この数値を「推測」するのに役立ちます。

これらの見積もりが行われると、非効率的な潤滑の直接の結果として潤滑されたコンポーネントの修理から生じる機会費用は、単純に次のようになります。機会費用(修理)=(保守費用+ダウンタイム費用)x A x B x C x D

考慮すべき最後のコスト属性は、不十分に設計された潤滑方法の展開に関連する非効率性のコストです。不十分な設計の影響(たとえば、誤った再グリースの頻度、量、製品の選択)は修理の機会費用に含まれますが、その設計に関連する無駄な時間と労力も認識する必要があります。この値は、潤滑PMおよびその他の潤滑ベースの非修理活動(X、労働力および材料を含む)に関連する保守予算の割合を見積もり、次にこの値の不要な割合(Y)を見積もることによって導き出されます。それは:

機会費用(非効率)=(保守費用)x X x Y

図1の例を使用すると、年間の保守予算(場合によっては)が1,300万ドル、ダウンタイムの年間コストが500万ドルと見積もられると、修理と非効率のコストは合計で1,426,000ドルになり、適切に設計され、適切に実行されたベストプラクティスプログラム。

それで、最終的な結果は何ですか?ほとんどの企業がこの演習を行うと、その結果にショックを受けます。ほとんどの企業(特に鉄鋼、卑金属、パルプ、紙などの重工業)は、潤滑による損失が保守予算の10〜20%に達することを認識しています。これは、製品である潤滑剤の10倍のコストです。

機器のメンテナンスと修理