CNCワークホールディング方法–CNC加工用のワークピースをロードするための最良の方法を見つけてください

CNC機械加工部品を製造するときは、最初にワークピースをロードして保持するための最良の方法を見つけることが重要です。このステップは、ツールパスをプロットする前に行われ、プロセスで重要な役割を果たします。

ワークホールディングとローディングは、CNC機械加工プロセスの重要な側面です。あなたのワークピースは、それがあなたの機械の作業面上でどれだけよく立っていて、安定しているのかと同じくらい良くなるでしょう。そのため、機械工やエンジニアは、ワークピースを安定させるためのソリューションを数多く考案しています。

この記事では、ワークホールディングの最も優れた方法のいくつかを見て、それぞれの長所と短所を評価します。

Tスロット

ワークホールディングにとって重要なTスロットは、Tのクロスバーがテーブルの下側またはテーブル自体の中にあるT字型の切り欠きを提供します。これにより、ナットをスロットに適合させて、ボルトまたはクランプを挿入するための可動位置を提供できます。

クランプにはさまざまな種類があり、それぞれに長所と短所があります。

接着

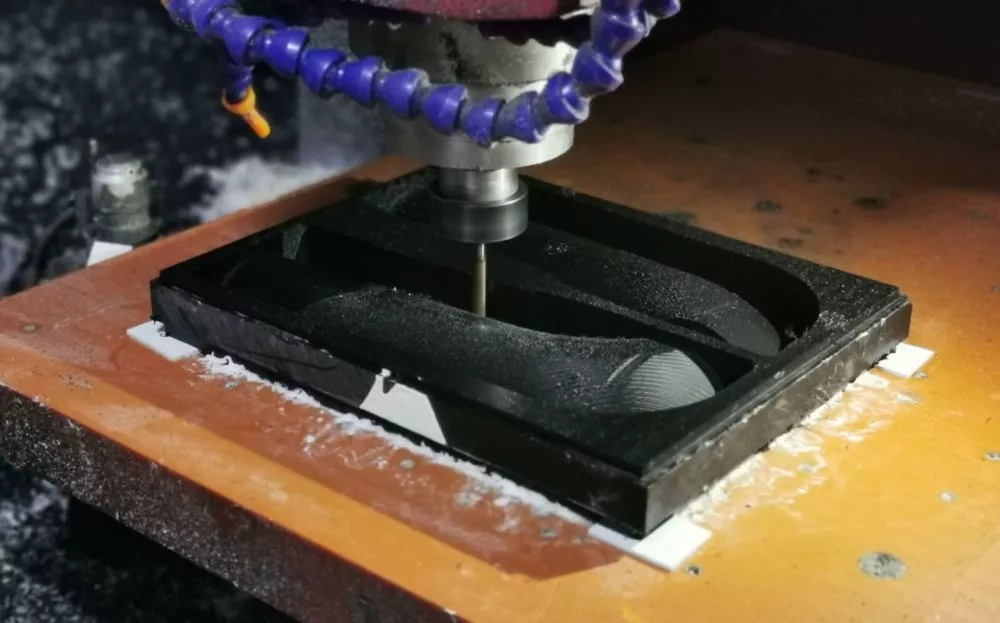

作業台にベークライトブロックを追加することは、特にプロトタイプ加工の場合、一般的な作業保持方法です。ワークピースはベークライトテーブルに簡単に接着でき、ほとんどの中国のプロトタイピング会社はこの方法で接着します。

接着は今でも非常に簡単で人気のあるワークホールディングソリューションです。平らな材料と不規則な形状の材料の両方に役立ちます。作業用タブの必要性を排除しながら、カーペットテープよりも高度な強度を提供できる可能性があります。ベッドから部品を取り外すには、ペイントスクレーパーまたは手動での剥離が必要になります。接着剤は、プロトタイプの機械加工やプラスチックに特に役立ちます。

接着剤を適切に塗布するには、ワークピースを水平に保つために均一な層を置く必要があります。これは、迅速で安価で効果的なワークホールディングオプションですが、使用する材料によって動作が異なります。たとえば、ホットグルーは、フォームや木材などの材料から塊を取り除くことがあります。損傷を防ぐ最善の方法は、接着剤を選択的に塗布し、美的または機能的に重要ではない領域に配置するか、簡単に除去できる薄層で使用することです。

同様に、接着剤は金属上でより速く硬化します。金属を処理する場合、接着剤の硬化が早すぎるのを防ぐ1つの方法は、ベッドに固定された非金属の廃盤に材料を置くことです。接着剤がそれ自体で硬化するのではなく、両方の表面に付着する可能性があるように、材料は上にある必要があります。

長所:複数の部品を一度にテーブルに接着できるため、オペレーターの作業が少なくて済みます。これは、プラスチックまたはアルミニウムのプロトタイプを作成するための効率的な方法です。

短所:ワークが剥がれる可能性があります。取り外し時に部品が破損する可能性もあります。

薹立ち

ボルトは、T字型テーブルを直接使用して、加工のためにワークピースを押さえるのに最適な方法です。率直に言って、必要な場所にネジ穴を簡単に作成できるため、アルミニウムブロックを追加することはさらに良い考えです。ネジ穴はクランプと連動し、レベリングと安定性を向上させます。

材料をボルトで固定するために使用されるアイテムには、Tナット、スタッド、フランジナットが含まれます。ボルトとナットは、作業面にTスロットの代わりにねじ山付きインサートがある場合に特に役立ちます。このような場合、ボルトをインサートにねじ込んで、さまざまな設計のクランプを保持し、所定の位置に保持することができます。

長所:ボルト締めは、ワークピースを保持するための非常に安定した方法であり、ワークピースを非常に強力に切断できます。複雑な形状でも問題はありません。

短所:ボルトを使用するには、フレームとして使用するために余分な材料が必要です。大量の部品を加工する場合、材料の浪費は重大な問題になる可能性があり、ロード時間はかなりの時間になります。フレームから部品を切り取る場合、ヒンジマークが問題になる可能性があります。

バイス

機械工は、ワークピースを固定する際の標準的な方法としてバイスを頻繁に使用します。バイスは通常、ツールが材料を処理するときに、2つのジョーの間に固定された端からピースを保持します。エッジがまっすぐな部分に特に便利ですが、エッジが丸い部分にも適用できます。

万力の種類によっては、丸みを帯びたエッジを処理するには、ワークピースをサポートするためにフライス盤で削ることができるソフトジョーの助けが必要になる場合があります。最新のバイスはクイックスイッチベースで設計されており、機械工はCNCマシンからワークピースをロードできます。パーツが完成したら、次のバッチをすばやくロードできます。バイスは、CNCワークショップで推奨されるオプションでもあります。

長所:バイスは高速での切断を可能にし、繰り返し部品を作成するときにワークピースを簡単に見つけることができます。それらは大量のCNC部品を作るための効率的な方法です。また、CNCマシンに複数のバイスを配置して、一度にさまざまな部品を作成することもできます。

短所:パーツは、平行なサーフェスを持つ通常のジオメトリである必要があります。それ以外の場合は、カスタムジョーが必要です。

クランプ

CNC加工中のワークホールドに使用できるクランプにはいくつかのタイプがあります。コンビネーションクランプ、ペンチ、Cクランプが含まれます。

コンビネーションクランプ または「ビルディングブロッククランプ」は、標準化された設計、さまざまな機能、さまざまな仕様とサイズの一連のコンポーネントで構成されています。これらの工作機械クランプは、処理要件に従って、ビルディングブロックのように組み立てることができます。その性質上、組み合わせたクランプは設計と製造の点で非常に時間効率が高く、したがって小ロットの生産サイクルに適しています。組み合わせたクランプには、高い位置決め精度、大きなクランプの柔軟性、繰り返し使用、エネルギーと材料の節約、および低い使用コストという利点もあります。少し複雑な形状を必要とする小規模な生産工程に適しています。

クランプのもう1つの利点は、特定のコンポーネントを改善し、ワークピースの特定の要件に基づいてそれらを交換できることです。たとえば、組み合わせた精密フラットプライヤーを使用します より多様性、より高い標準化、より簡単な使用法、そしてより信頼性の高いクランプを生み出すことができます。このタイプの精密フラットプライヤーには、すばやく簡単に取り付けてクランプできるという利点があります。生産準備時間を短縮し、小ロット生産効率を向上させることができます。

Cクランプのような単純なクランプ ホームセンターで簡単に見つけることができます。これらは安価で使いやすいですが、その単純さには欠点があります。材料を片側だけで固定すると、反対側で材料が浮き上がることがあるため、機械加工する前に材料が平らであることを確認することが重要です。同様に、材料から部品や部品を切り取るのは難しい場合があり、複数のクランプと、おそらく材料を固定する他の手段が必要になります。より頑丈なプロジェクトの場合、ワークフローを簡単にするために、さまざまなタイプのクランプが適しています。

これらのクランプを改善する他の方法には、滑らかなクランプベースの使用が含まれます。 または特殊な磁性材料を使用します。後者は、電磁永久保持クランプに使用されます 、CNC工作機械やマシニングセンターの加工効率向上に役立ちます。従来のクランプの位置決めコンポーネントとクランプ要素は多くのスペースを占める可能性がありますが、電磁永久クランプは材料に固有の磁力を使用するため、これらのスペースを消費するコンポーネントはありません。これにより、さまざまな機械加工作業の手間を大幅に節約し、工作機械の邪魔になる可能性のある邪魔な部品を最小限に抑えることができます。ただし、磁石の吸引力が切断力に耐えるのに十分であることを確認するように注意する必要があります。

油圧および空気圧クランプ 追加の電源を使用して、油圧または空気圧コンポーネントを介してワークピースを適切に配置、サポート、および圧縮します。その結果、工作機械や切削工具のワークを調整しながら、正確かつ迅速に相互の位置を決定することができます。また、コンパクトな構造、マルチステーションクランプ、高速重切削、自動制御などの他の利点ももたらす可能性があり、これらすべてが材料処理を高速化します。これにより、CNC工作機械、マシニングセンター、柔軟な生産ラインに最適な追加のユーティリティが提供されます。

真空テーブル

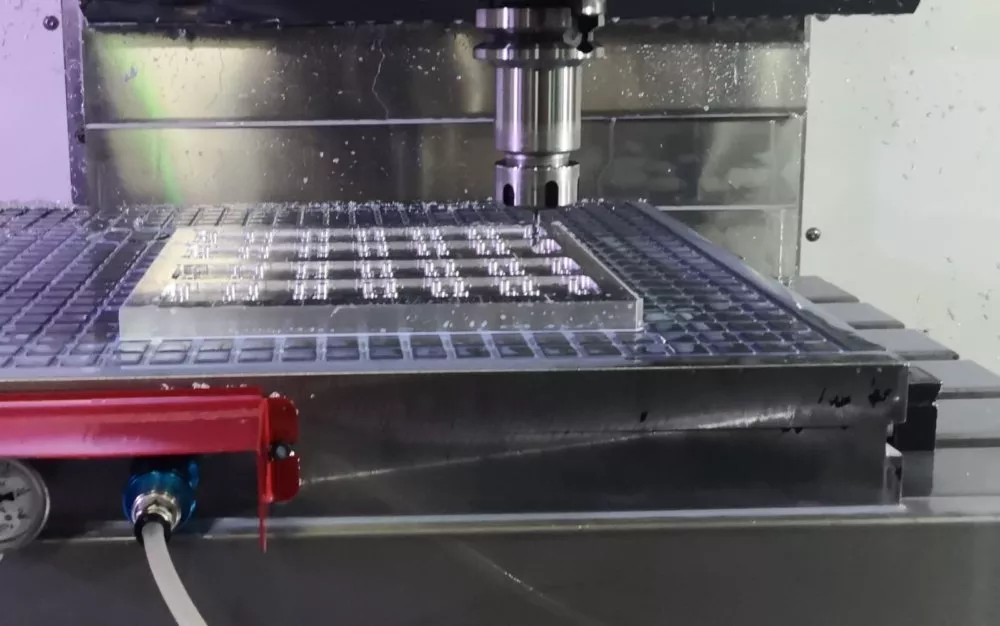

真空テーブルは、成形品の下の真空と上から押し下げられる大気圧との差によって引き起こされる押し下げ力を生成することによって、ワークピースを押し下げます。真空テーブルは、CNCルーターで行われるフラットシート作業に最適なソリューションであることがよくあります。

これらのテーブルは、非常に正確で、柔軟性があり、効率的です。それらは幅広い材料に適応可能であり、クランプできない材料(ハイテク複合材料や高度な合成材料など)に特に役立ちます。また、クランプやその他のソリューションでは不可能な方法で障害物を最小限に抑えながら、セットアップと切り替えをはるかに効率的にすることができます。

ただし、真空テーブルには欠点があります。形状の異なる部品には追加の準備が必要なため、真空テーブルは平らな材料に最適です。特定の小さな部品は、真空がそれらを保持するのに十分な表面積を持っていない場合もありますが、より均一または集中的な下向きの引っ張りを備えたより高度なタイプの真空テーブルは、これらのアイテムを管理できます。

長所:真空テーブルはロード時間が非常に速く、クランプできない材料に適しています。

短所:ほとんどの真空テーブルは、単純で平らな部品にのみ適しています。

磁気テーブル

磁気テーブルは、磁気ベースを使用して、適切な金属で作られたワークピースを保持します。ほとんどの金型キャビティは鋼で作られているため、金型製造業界で人気のあるソリューションです。ただし、一般的なCNC機械加工操作用の鋼製ワークピースにも使用されます。

ほとんどの磁気テーブルは電磁式であるため、加工が完了したら磁力を停止できます。それらは迅速なセットアップを可能にし、物理的なクランプや他のデバイスを必要としないため、優れた切削工具へのアクセスを可能にします。アルミニウム製などの非磁性ワークには使用できませんが、軽加工や重加工に適しています。

長所:磁気テーブルは、完全な切断アクセスを可能にし、迅速にセットアップできます。それらはまた非常に安全で安全です。

短所:磁気テーブルは磁性金属にのみ使用できるため、アルミニウムが支配的な製造分野での使用が制限されます。

カスタムジグ

大量の部品をフライス盤加工する場合、標準的なワーク保持方法では不十分な場合があります。この場合、部品をCNC加工するために、カスタムジグを作成する価値があるかもしれません。秒を削ることは、大量生産中に大きな違いを生む可能性があります。

ジグはツールパスをガイドし、製品の品質を大幅に向上させることができますが、絶対的な安定性が必要な場合にのみ必要です。ワークピースは通常、ジグにスライドまたはドロップされ、1つまたは2つのクイッククランプで所定の位置に保持されます。

ワークホールディング用のカスタム製作ジグには明確な利点があり、さまざまな方法で作成できます。高い剛性と厳しい幾何公差を必要とするジグは、CNC機械加工を使用して作成するのが最適ですが、湾曲した部品に適合するように設計された固定具は、FDMまたはSLS3D印刷を使用して作成する方が簡単な場合があります。

長所:カスタムジグは、特大または不規則なワークピースに合わせて調整できるため、セットアップ時間が短縮され、安定性が保証されます。

短所:所要時間が長くなり、支出が増加します。ジグは他の一般的な部品には適合しません。

3ERPはCNC機械加工の知識を共有し続けます。 CNC機械加工機能について詳しく知りたい場合は、CNC機械加工サービスを確認してください。

CNCマシン