フィッティング加工工程

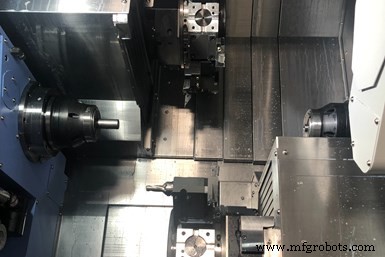

Diversified Fittings の 2 台のツイン スピンドル/ツイン タレット旋盤は、工場で最も生産性の高い機械であり、最高のスピンドル使用率を提供します。

一部のショップには、その内容を非常に正確に表す名前が付いています。オハイオ州ペリーの Diversified Fittings はその 1 つです。

キャリア全体を油圧業界で過ごしてきた Craig Cogar は、1997 年に Diversified Fittings を開始しました。このショップは、8,000 個までの適度なバッチサイズに焦点を当て、あらゆるタイプの複雑な油圧継手とアダプターの機械加工を専門としています。 CNC テクノロジーの早期採用者であり、工場の 15 台の生産機械加工装置のほぼ半分がチャッカー旋盤です。ただし、これらの場合、通常、op を実行する 2 台のマシンでジョブを実行する必要があります。 10とop。 20作品。これには、部品を完成させるために複数の機械とセットアップが必要になるだけでなく、複数のオペレーターが部品をロードおよびアンロードする必要があり、製造現場のさまざまな場所で二次操作を待っている仕掛品があることを意味します。

Craig Cogar 社長が率いるショップ主に冷間仕上げ鋼、ステンレス鋼、真鍮で作られた油圧フィッティングとアダプターを専門としています。

長年にわたり、Diversified Fittings は、スイス型および一体型ガントリー スタイルの自動化を備えた旋盤を含む、バー送り旋盤を使用して、この問題の一部を軽減してきました。ショップには、CNC チャッカーの 1 つを管理できるロボット部品のローディングおよびハンドリング ユニットもありますが、バッチ サイズが小さくサイクル タイムが速い場合は、オペレーターがマシンにローディングすることで全体のプロセスを高速化できます。

何年もの間、Cogar はバーフィード、ツイン スピンドル/ツイン タレットの装置に注目しており、ほとんど無人の生産を長時間提供できる可能性を認識していました。彼は、標準的なターニング センター (複数の標準的なターニング センターに等しい) と比較したそのような機械の価格が、最初は問題だったことを認めています。

しかし、2020 年の終わりに、Cogar は工場で最初のツイン スピンドル/ツイン タレット マシンを購入し、わずか数か月後に (その利点を確認した後) 2 台目を追加しました。これらはショップで最も生産性の高いマシンの 1 つになっただけでなく、一部のジョブのサイクル タイムが 30 ~ 50% 短縮され、全体的なコストが削減され、オペレーターの監視が大幅に削減されました。

実際、彼らの高い生産性とスピンドルの稼働時間は、工場がすべての CNC 機械に追加したクラウドベースの機械監視システムによって検証されています。アイドル状態で座っています。これは、スピンドルの消費電流を監視することで比較的簡単に実行できます。

フィッティングの追加

大量のフィッティング メーカーとは異なり、Diversified Fittings は 12 人のジョブ ショップであり、冷間仕上げ鋼、ステンレス鋼、真ちゅうから一般的に製造される部品の小規模なバッチ サイズに重点を置いています。ショップが追加した 2 台のツイン スピンドル/ツイン タレット マシンは、Ellison Technologies Ohio を通じて購入した Doosan Puma TT1800SY モデルでした。 Cogar は、Ellison Technologies のオハイオ州社長である Matt Bujoll と何年にもわたって仕事をしてきました。 Cogar と Diversified Fittings をよく知っている Bujoll は、これらの機械が工場の効率と収益に大きな影響を与えることを知っていました。費用はかかりますが、彼は投資収益率がすぐに得られることを知っていました.

各ツインスピンドル/ツインタレットマシン迅速なセットアップに役立つクイックチェンジ コレット システムを備えています。

これらの各機械は、30 馬力、5,000 rpm のメインおよびサブスピンドルと、定格 7.5 馬力および 5,000 rpm のタレット モーターを備えています。 2.6 インチの棒材容量は、ショップが生産するほとんどの部品サイズに対応しています。 Diversified Fittings は、これらのマシンに 4 フィートの LNS Alpha SL65 S バーフィーダーを取り付けることを選択しました。これは、長いバーよりも短いバーの方が扱いやすく、主軸にかかるストレスが少ないと感じたからです。

さらに、マシンの 2 つのタレットにはそれぞれ 12 のツール ステーションがあります。これにより、ショップはさまざまなジョブ/部品ファミリに対応するためにさまざまなツールをマシンにロードしたままにして、切り替えを高速化したり、長時間実行されるジョブのために冗長なツールを維持したりできるため、ツールを手作業で交換するために生産を停止する必要がありません。

各マシンが Royal Products のクイック交換コレットを使用しているため、セットアップ時間がさらに短縮されます。これらを使用すると、バーストックのグリップ範囲は 0.0625 インチ (Cogar は、特定のコレット サイズに 3 つの異なるサイズの六角バーを適合させることができると述べています) であり、コレットの交換にはわずか 10 秒しかかからないと言われています。

各マシンには、完成したパーツを取り外す 2 つの方法があります。 1つはマシンの前にあるパーツキャッチャーですが、店ではそれを棒材の残りを集めるためにのみ使用しています.代わりに、完成した部品は、機械の標準機能であるコンベアを介して機械の側面から排出されます。

ショップは 4 フィートのバーフィーダーを選択しました棒材の取り扱いが容易になり、長い棒材に比べて機械の主軸へのストレスが軽減されます。

この新しいタイプの機械のプログラミングに関して、Cogar 氏は、CAD モデルを作成するために SolidWorks を、オフラインで機械をプログラミングするために SolidCAM を使用することで工場が利益を得たと述べています。他の利点の中でも特に、SolidCAM は、特定のタレットに対して正の X 値であるべきところに負の X 値を手動で入力するなど、人的エラーのリスクを最小限に抑えると彼は言います。

Diversified Fittings は、オハイオ州の Ellison Technologies のアプリケーション エンジニアがマシンの担当者をトレーニングし、いくつかの初期ジョブをプログラミングすることによっても恩恵を受けました。ショップはまた、サイクル タイムをさらに短縮する方法を特定するために、長時間実行されるジョブの既存のパーツ プログラムをレビューするために、会社のエンジニアを呼び込みました。 Cogar 氏は、バッチ サイズが大きい場合に部品生産を 10 秒または 20 秒短縮することで、大きな違いが生まれる可能性があると述べています。

監視も

ツインスピンドル/ツインタレットマシンは、生産をスピードアップするために導入されました.私が最近行ったように、これらの機械が稼働しているのを見ていると、一見これを示しているように見えますが、基本的な機械監視技術はそれを測定し、証明しています。

機械監視技術により、多様な継手が実際の毎日の生産から予想される生産まで (ここに示されているように)、個々のマシンの稼働時間を追跡します。

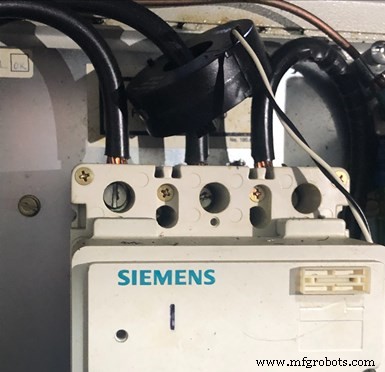

2018 年、この工場はマシン トラッキングの機械監視技術のインストールを開始し、工場のすべての CNC 機器のスピンドルの切削時間を追跡しました。このテクノロジは、マシン トラッキングがマシン使用率センサー (MUT) と呼んでいるものを使用します。これは、マシンの電気エンクロージャ内の電源レッグの周囲に取り付けられます。これらのセンサーは、機械のスピンドルによって電流が引き出されているか (スピンドルが切削中であることを意味します)、またはそうでないか (スピンドルがアイドル状態であることを意味します) を判別します。そのデータはクラウドに送信され、処理され、コンピューター、スマートフォン、タブレットなどのさまざまなデバイスからアクセスできるマシン監視ダッシュボードでショップで利用できるようになります。

当初、これにより、各マシンが毎日達成している実際の生産時間 (たとえば、インカット時間) に関するベースラインがショップに与えられました。次に、ショップは、各マシンの稼働時間を増やすための最善の次のステップを決定することができました。 Cogar 氏は、1 日 90 時間の機械加工時間を達成するために撃つと言います。ほとんどの作業で、ツイン スピンドル/ツイン タレットのマシンは 95% のアップタイムを達成していると彼は指摘します。しかし、機械監視システムは生産異常の特定にも役立ちます。たとえば、1 時間かかると予想されるセットアップに 3 時間かかる場合、ショップは問題が繰り返されないように、この問題の原因を調べることができます。

コントロール パネル内のセンサーは読み取りに使用されます機械のスピンドルによって電流が引き出されているか (スピンドルが切削中であることを意味する)、またはそうでないか (スピンドルがアイドル状態であることを意味する) を判断するための電流。

写真提供:マシン トラッキング

Diversified Fittings はまた、7 台の CNC チャッカーで使用されるテクノロジを実装する初期段階にあり、ショップの大型モニターに各マシンの現在のサイクルの残り時間を表示します。この技術は、主軸の始動および停止時に出力を送信する加工プログラム内のコードを使用します。こうすることで、オペレーターは、機械で部品が完成し、荷降ろしの準備が整ったときに、現場のどこにいても一目で確認できます。目標は、オペレータが完成したパーツをアンロードし、次のサイクルのために材料をロードするまで、チャッカーが待機する時間を最小限に抑えることです。さらに、製造現場で働くほとんどの人はさまざまな種類の機器を操作できるため、あるオペレーターは、機械がアイドル状態であることを示すディスプレイに気付いた後、何らかの理由で機械から離れている別のオペレーターをカバーすることができます.

お店の中のお店

数年前、Diversified Fittings の工作機械の 1 つで油圧ホースが破裂しました。ショップの誰かが、クリーブランドまで 40 マイルほど西に車を走らせ、30 ドルの交換用ホースを見つけて、10 万ドルの生産設備をオンラインに戻し、お金を稼がなければなりませんでした。ショップはまた、周辺の企業 (たとえば、コンバインなどの高価な機器を使用する農場) が、迅速な修理を行うために消耗品が必要になったときに、同様の問題に直面していることに気付きました。そのため、Diversified Fittings は、主に Gates 産業用ベルトとホース、および 10,000 以上の継手とアダプターの倉庫在庫を提供する Hose Shack ウォークイン ビジネスを開始しました。

産業機器