障害分析ツール:ジョブに適したツールの選択

機器およびプロセスの障害を分析するために使用されるさまざまな障害分析および問題解決方法があります。さまざまな方法が説明および比較されているため、保守および信頼性の専門家は、適切な障害分析または問題解決ツールを選択して、最小のコストで最適なソリューションを作成できます。

誰があなたの機器に取り組みたいですか?設備の整ったツールボックスから適切なツールを選択し、それらを巧みに使用してエラーなしですばやく作業を完了する人、またはいくつかの基本的なツールを持っているが時間どおりにエラーなしで作業を完了するのに苦労している人。

>マイクロメータとクランプのどちらのツールが最適ですか?ベアリングのはめあいを測定するにはマイクロメータが必要ですが、2つの鋼片を溶接する場合はCクランプが必要になる場合があります。

メンタルツールボックスには、さまざまな分析ツールも含まれている必要があります。手元の問題を解決するのに最適な分析方法を選択する必要があります。各ツールには、独自の長所、短所、および推奨されるアプリケーション領域があることを忘れないでください。

問題や失敗は毎日発生します。通常、私たちには救済を提供するための時間とリソースしかありません。すべての問題が根本原因分析を保証するわけではありません。

私たちの仕事は、救済が必要な問題と失敗を、将来発生を防ぐ必要がある問題と失敗から分離することです。これらを区別するために、いくつか質問してください:

-

問題の現在の実際の影響は何ですか?

-

問題が解決されない場合の潜在的な影響は何ですか?

-

道徳的/法的/契約上の観点からサポートされている、私たちが生きることができるリスクのレベルはどれくらいですか?

-

リスク、コスト、および利益のバランスをとる許容可能な結果は何ですか?

必要な救済と、必要に応じて根本原因の発見を提供する対応に焦点を当てると、生産性が向上します。

利用可能な根本原因分析ツールのいくつかを見てみましょう。それらの長所と短所を含めて、問題を解決するために必要な洞察を得るために1つを選択して使用できます。

根本原因分析(RCA) は、明確に定義された単一のメソッドではありません。 RCA分析を実行するためのさまざまなプロセスと方法があり、それらはアプローチまたは原産地によって定義されます。 :

-

安全性 –事故分析、労働安全衛生

-

生産 –工業生産における品質管理

-

プロセス –生産範囲が拡大され、ビジネス慣行が含まれるようになりました

-

機器の故障 –軍隊に触発され、業界によってカスタマイズされ、エンジニアリングとメンテナンスに使用されました

-

システム –上記のすべてを組み込み、変更管理を追加します

「根本原因分析」を検索すると、数十の結果が得られます。残念ながら、統一された定義はないため、基本的なメソッドまたはプロセスには、いくつかの異なる名前と説明が含まれる場合があります。これらの方法は、範囲と複雑さが異なります。問題の範囲と複雑さに一致するように、適切な分析方法を使用することも同様に重要です。

一般的な根本原因分析(RCA)手法のいくつかは次のとおりです。

-

5つのなぜ –根本的な原因が特定されるまで、なぜ、なぜ、なぜかを尋ねます。

-

石川/フィッシュボーン図 –原因と結果はカテゴリにリストされています。

-

因果関係分析/因果要因ツリー –因果関係を特定できるように、原因となる要因がツリーに表示されます。

-

障害モードと影響/重要度の分析 –考えられる障害モードが定義されています。これらの障害の影響と確率は、最も重要な機器から始めて適切な対策を特定するために説明されています。

-

フォールトまたはロジックツリー分析 –障害が特定され、ルートが特定されるまで障害モードが説明およびテストされます。

-

バリア分析 –ハザードがターゲットに影響を与える可能性のある経路と経路内の障壁を調べます。

-

変更分析/ Kepner-Tregoe –何が起こったのかを説明する変化や違いを特定するために、問題が発生していない状況と問題が発生している状況を比較します。

-

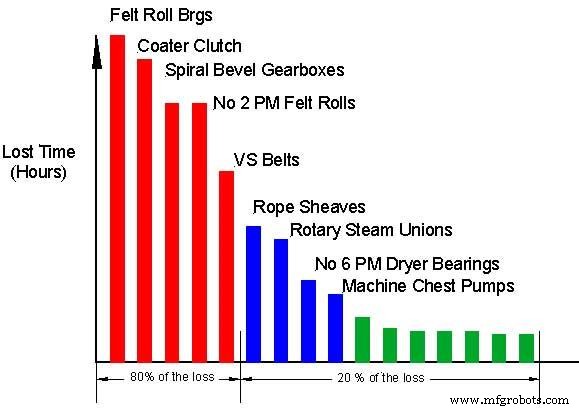

パレート図 –プロセス改善活動を重要な少数に集中できるように、問題または失敗の相対頻度をランク順に表示します。

-

データ分析 – 有用な情報を発見することを目的として、データを変換およびモデリングするプロセスです。

次に、これらの各方法について詳しく説明し、それらの利点と制限について説明しましょう。

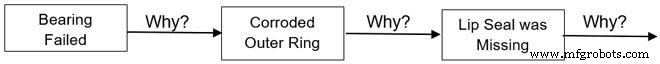

5つのなぜなぜ

5つのなぜは、特定の問題または失敗の原因と影響を判断するために使用される質問手法です。理由を尋ねます。答えは次の質問の基礎を形成します。基本的なもの、または完全に自分のコントロールの及ばないものに到達するまで、あなたは進み続けます。 5番目の数字は、「なぜ」を5回尋ねると、通常は問題が解決するという観察に基づいています。たった3回の反復で済む場合もあれば、今から1か月後に「なぜ」と尋ねる場合もあります。問題によって異なります。

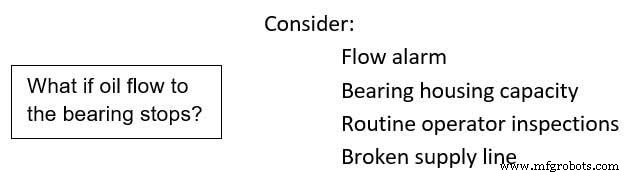

図1 。 5つのなぜシナリオ

すべての障害に単一の根本原因があるわけではありません。追加の原因を特定するには、別の観察から始めて質問を繰り返す必要があります。

利点

分析を完了するのに大規模なグループは必要ありません。多くの場合、1人か2人で十分です。コンポーネントの障害については、力学、化学、物理学が明確に定義されているため、このレベルで最適に機能します。人間的および組織的な原因ではうまく機能しません。

この方法は、調査する質問の行や追加の根本原因を検索する期間に関するルールがなくても柔軟です。したがって、結果は関係者の知識と粘り強さに依存します。

制限

この方法は、すべての効果には単一の原因があるという概念に基づいています。複数の原因が同じ効果をもたらす可能性がある場合、または効果を生み出すために原因の組み合わせが必要な場合、これらは見落とされる可能性があります。問題の効果を説明するのに、理由の各レベルで1つの原因で十分なことはまれです。

複数のパス5つのなぜを使用する場合、いくつかのなぜには複数の答えがある可能性があり、分析が複雑になりすぎるのは非常に簡単です。この問題に対処するために、因果要因ツリー分析が開発されました。あなたの答えの1つが間違っている場合、それは可能だったかもしれませんが、実際の原因ではなく、まったく別のものでした。

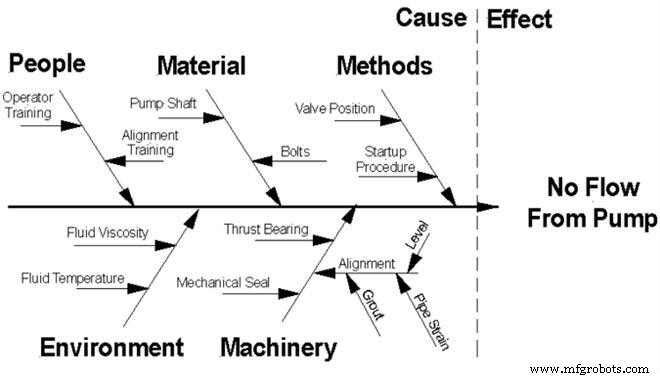

石川/フィッシュボーン図

石川/フィッシュボーン図(図2)は、潜在的な根本原因と、出力の変動の最大の原因を表すプロセス入力のカテゴリを特定するために使用されるグラフィカルツールです。完成したフィッシュボーン図には、魚の骨格に似た中央の背骨と枝が含まれています。ブランチは、プロセスシーケンスまたは機能のいずれかによって原因を分類するために使用されます。各カテゴリで、潜在的な原因が一覧表示され、証拠または別の分析ツールを使用して妥当性がテストされます。

図2 。 石川/フィッシュボーン図

利点

フィッシュボーン図は、潜在的な原因間の関係を示し、問題解決に人々を関与させる良い方法であるという点で役立ちます。一人で使う場合にも効果的です。

制限

フィッシュボーン図に複数の人が関与すると、問題の原因となる可能性のあるすべてのものを特定して修正するという誘惑が強いという発散的なアプローチが促進されるため、その効果が制限される可能性があります。フィッシュボーン図を成功させるには、問題を引き起こすのに十分、必要、または存在しない原因の冷酷な淘汰が必要です。

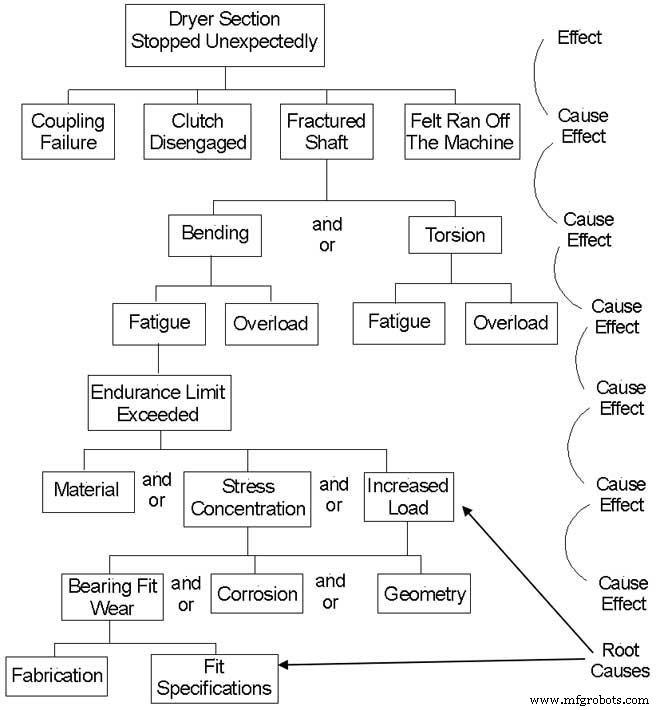

因果関係分析/因果要因ツリー

原因と結果の分析では、5つのなぜで使用される質問とロジックまたはフォールトツリーのツリー構造を組み合わせます。これは、論理ツリー形式の5つのなぜなぜ分析の拡張として考えるのに役立ちます。 1つの効果で複数の原因を調べることができます。

問題、失敗、または逸脱(効果)は、ツリーの上部またはページの左側にある単一の項目に配置されます。 「理由」を尋ねると、この影響の直接の原因である要因がその下に表示され、ブランチを使用してリンクされます。これらの原因は、必要性、十分性、および存在についてテストされます。このテストに適合しない原因はツリーから削除されます。

次に、これらの各要因の直接の原因が追加されます。構造に追加されるすべての原因は、必要性、十分性、および存在に関する同じ要件を満たす必要があります。

一部のアナリストは、誰が、何を、いつ、どこで行うかを答える問題ステートメントで始まり、その後にイベントが影響を与えた目標のリストが続きます。次に、影響を受ける目標ごとに因果要因ツリーが作成されます。この同時構築は、知識のギャップを明らかにするのに役立ちます。

因果要因ツリーには通常、多くのエンドポイントがあります。是正措置が必要なエンドポイントが根本的な原因です。

因果要因ツリーを構築することで、いくつかの利点が得られます。

-

追跡しやすい原因と証拠を記録するための構造を提供します。

-

複数のシナリオを処理できます。

-

マスター分析手法としてうまく機能します。

-

他のツールの結果を組み込むことができます。

因果要因ツリーにも制限があります:

-

時間に依存するイベントを処理して表示することは困難です。

-

複雑さにより、シーケンスの依存関係の処理が難しくなります。

-

知識のギャップを特定しますが、それらを埋める手段はありません。

-

停止点は任意です。

図3の因果要因ツリーの例では、単一の効果に対して複数の潜在的な原因があります。下から3列目には2つの原因があり、材料の耐久強度を超えていました。 1つ目は、シャフトのベアリングフィットの摩耗による応力集中でした。 2つ目は、故障の数か月前に機械の速度を上げることによって引き起こされるベルト張力の増加でした。どちらかが原因である可能性がありますが、両方の存在がシャフトの疲労破壊を加速させました。これらは、シャフトが破損したときにドライブの壊滅的な障害を引き起こしました。

図3.抄紙機乾燥機セクションの因果要因ツリー

故障モードと影響分析

故障モードおよび影響分析(FMEA)は、利用可能な最も包括的で複雑な根本原因分析ツールです。重要度分析またはフォールトツリー分析と組み合わせて、結果の重大度が最も高い障害モードをさらに特定することができます 。 これは、コンポーネントレベル(シャフト、ベアリングギアなど)または機能レベル(チャージポンプ、プレス油圧など)で開始できる誘導プロセスです。

FMEAは、問題の高レベルで詳細な「whatif」分析です。基本的な「whatif」分析を図4に示します。これには、「what if」質問を使用して、システムで発生する可能性のある変動や欠陥を特定するブレーンストーミング方法が含まれています。一度特定されると、これらの懸念とその潜在的な結果はリスクについて評価されます。

図4 。 単純な「whatif」ステートメント

FMEAプロセスを、非常に詳細で厳密な「whatif」プロセスと考えると役立ちます。

FMEA分析は、調査対象のシステムの定義から始まり、修正が行われ、その有効性を評価するためのフォローアップが完了するまで、一連のステップを経て進行します。 FMEAは、システムのコンポーネント障害の影響を評価するために開発されました。これは、障害が発生する可能性のある場所(障害モード)およびそのような障害の影響(影響)を特定するために使用されます。

利点

FMEAは、さまざまな可能性のある障害(不測の事態)の影響を評価するために使用される緊急時対応計画で最も役立ちます。 FMEAは、より詳細な分析が必要な場合の「whatif」分析の代わりに使用できます。

重要度分析と組み合わせると、分析は障害の原因と結果、および発生の確率の間の関係を体系的に確立し、是正措置のための個々の障害モードを指摘します。 FMEAを使用してフォールトツリー分析を補完すると、より多くの障害モードと原因が特定される可能性があります。

制限

FMEAは航空業界や一部の業界で広く使用されていますが、次の制限があります。

-

分析を完了するために必要な時間と労力

-

取るに足らないケースでの努力の希薄化

-

複合障害イベントに対処できない

-

通常、人間とのやり取りは含まれません

-

通常の操作ではなく、障害に関連する危険を調べます

フォールトまたはロジックツリー分析

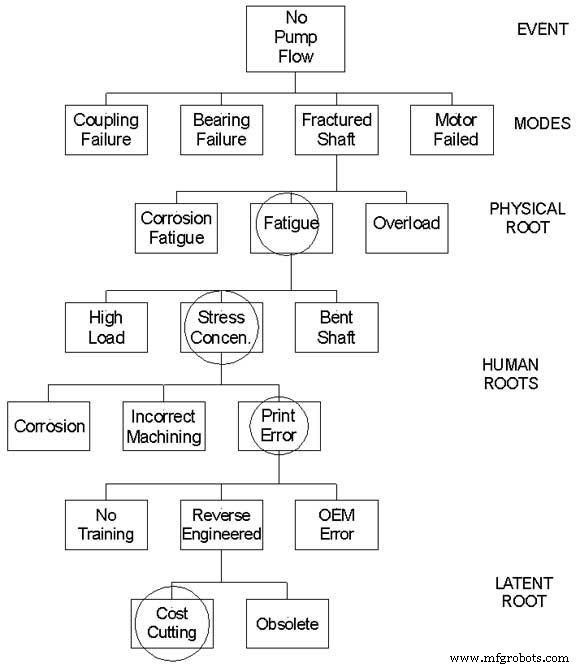

障害 または論理ツリーは、障害の物理的、人間的、および潜在的な原因を発見するプロセスです。それは失敗を説明する問題ステートメントから始まります。論理ツリーの構築を成功させるには、障害を正確に説明することが重要です。障害の説明は機能またはコンポーネントです。

機能障害は、ポンプが必要な圧力を供給しない、または振動を上げずに設計速度を維持できないなど、望ましい状態からの変化を表します。それらは定量的に説明する必要があります。図4のフォールトツリー分析は、ポンプの機能障害から始まります。ポンプからの流れはありません。ポンプがある程度の流量を生成できる場合は、流量または圧力を含める必要があります。

コンポーネント障害は、特定のコンポーネントの状態を表します。この場合、分析は、ギアボックスシャフトが破損した、または船外コンベヤーベアリングが故障したなどのステートメントから始まります。

2番目のステップでは、障害の説明のすぐ下に障害モードをリストします。よくある間違いは、考えられるすべての障害モードを一覧表示することです。失敗に関連するものをリストするには、識別力が必要です。たとえば、破壊はベアリングの故障モードですが、ベアリングが破壊されていない場合、それは故障モードではありません。 「どうすれば…?」と尋ねると便利です。

各モードの仮説が立てられ、次に各仮説が証拠を使用してテストされます。証拠が仮説を裏付けることができない場合、仮説は使用されません。

このプロセスは、物理的なルートに到達するまで繰り返されます。人間の根と潜在的な根に到達するには、追加の反復が必要になります。 「どうすれば…。?」と尋ねる必要があります。続いて“ 証拠は何を確認しますか?」各仮説は、証拠を使用してテストおよび検証する必要があることを忘れないでください。これは、多くの根本原因分析の取り組みが問題になる場所です。

利点

フォールトツリー分析は、システムが単一または複数の開始障害に対してどれほど耐性があるかを示すのに非常に優れています。機能レベルまたはコンポーネントレベルで開始できます。 OSHAは、フォールトツリー分析をプロセス安全管理基準のプロセスハザード分析の許容可能な方法として認識しています。

制限

障害ツリーと論理ツリーには、注意深い問題定義が必要です。問題の定義によっては、発生する可能性のあるすべての障害が常に検出されるとは限りません。問題の範囲が大きすぎると、重要でない要素の分析でプロセスが行き詰まり、失敗の原因ではないルートに対処するためのスキャッターガンアプローチになります。

図5の例は、ポンプを停止したポンプのロジックツリーです。ポンプを分解すると、シャフトの破損が明らかになりました。ポンプの故障を引き起こす疲労破壊は、応力集中で始まりました。これが物理的なルートでした。さらなる調査により、ポンプシャフトは重要な場所の半径を指定していないプリントから作成されていたことがわかりました。半径の省略は、人間のルーツの1つでした。ポンプシャフトの印刷はコスト削減策として行われていたため、最低コストの入札者がポンプシャフトを作成することができました。コストを削減するための取り組みは、組織的または潜在的なルーツの1つでした。

図5 。 ポンプの機能障害のフォールトツリー分析

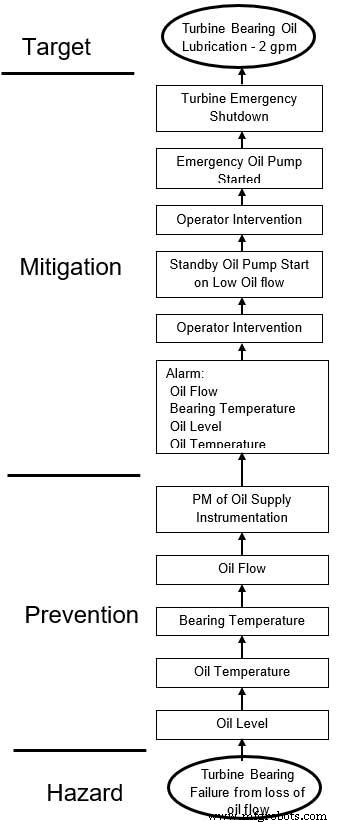

バリア分析

バリア分析は、ハザードがターゲットに影響を与える可能性のある経路を調べます。ターゲットを保護するために使用される実際のまたは潜在的な障壁または制御を識別します。ターゲットは、指定された一連の条件内に存在する必要があります。ターゲットの概念は、ほとんどすべてのものがターゲットになる可能性があることを意味します—機器、データ、建物、または人の一部です。

次に、ターゲットが悪影響を受ける手段はハザードと呼ばれます。悪影響とは、指定された一連の条件の外にターゲットをシフトするものです。その後、ハザードがターゲットに影響を与える経路によって、ターゲットとハザードのペアを一意に識別することが可能になります。

ハザード、ターゲット、およびハザードがターゲットに影響を与える経路が特定されると、指定された一連の条件内でターゲットを保護、損傷を軽減、および/または維持するために使用される制御とバリアを説明できます。

バリアと制御は通常、人、機器、データなどを保護するためのシステムに設計されています。設計中にすべての危険が特定されない場合や、認識されていない経路が存在する場合があります。既存のバリアとコントロールが存在しないか、存在していても、当初の意図したほど効果的でない可能性があります。その結果、ターゲットは適切な保護を欠く可能性があります。

バリア分析の目的は、保護されていない経路またはバリアと、もはや効果がないコントロールを特定することです。歴史的に、害を引き起こす可能性のあるエネルギーは、経路を特徴づけるために使用されてきました。経路には、電気、機械、流体、化学、熱、放射線などが含まれます。その結果、バリアと制御は物理的であるか、物理的危害に関連しています。

図6のバリア分析は、多くのタービンに見られる典型的な潤滑監視システムです。危険なのは、不十分なオイルフローによる流体膜ベアリングの損失です。防止の障壁には、温度、流量、および貯留層の油レベルを監視するための機器が含まれます。監視に加えて、スタンバイおよび緊急オイルポンプの追加のバリアが使用されます。アラームレベルを超えると緩和が始まり、オペレーターの介入が必要になります。最後の障壁は、ベアリングの温度とオイルの流れの喪失によって引き起こされる可能性のあるタービンの緊急停止です。

物理的または非物理的なターゲットの状態の変化は、有害または望ましくない可能性があります。現在、物理的なメカニズム以外のメカニズムを検討することで、知識、ソフトウェア、ポリシー、または管理ベースの領域に注意を向けることができます。

利点

バリア分析には、概念的にシンプルで使いやすく、必要なリソースが最小限で、他の根本原因分析方法とうまく連携できるという利点があります。分析の結果は、是正措置に容易に変換されます。

制限

ただし、バリア分析は本質的に主観的なものです。 2人のアナリストが同じであるとは限らず、常に同じまたは類似の結論に達するとは限りません。また、原因と対策を混同しやすいため、根本原因を特定するための単一の方法として使用しないでください。

図6.タービン潤滑監視システムのバリア分析

変更分析/ケプナートリゴー

変更分析では、単一の問題またはイベントの仕様を目的の状況と比較するため、変更や相違点を比較することで見つけることができます。望ましい状況は、以前に正しく実行されたタスクまたは操作、同様のタスクまたは操作、またはタスクまたは操作の詳細なモデルまたはシミュレーションである可能性があります。

考えられる原因が調査され、追加の仮定または条件が最も少ないものがテストされて、どれが真の原因であるかが検証されます。成功は、偏差仕様と検証テストの精度に依存します。

変更分析の利点は次のとおりです。

- 不明または隠されている重要な直接的な原因を見つける能力。

- 分析結果は簡単に是正措置に移行します。

- 他の方法を補完します。

- 機能障害の分析に最適です。

の制限 変更分析は次のとおりです。

- 比較の根拠が必要です。

- 単一の特定の偏差に対してのみ機能します。

- 逸脱の直接的な原因を特定するだけです。

- 結果は決定的なものではない可能性があり、テストが必要になります。

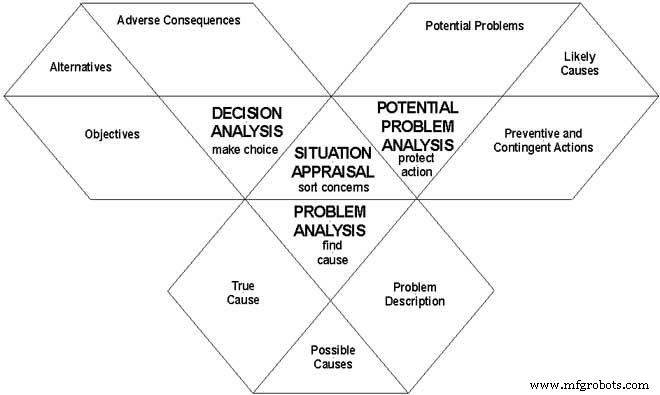

Kepner-Tregoeは、4つのカテゴリ(who、where、when、extent)と2つのフィルター(isとnot)を使用して、逸脱した状態を説明する特性のリストを作成する拡張変更分析です。それぞれの逸脱した特性またはそれらの組み合わせは、全体的な逸脱した状態の潜在的な原因になります。 Kepner-Tregoeシステムでは、変更分析は問題分析と呼ばれます。これは、問題の評価に使用される3つのツールの1つです。

Kepner-Tregoeプロセスは通常、問題の状況(何が起こったか)を明確にするための状況評価から始まり、次のサブセットのいずれかを使用して分析を完了します。 これらのメソッドの関係を図7に示します。

-

問題分析:ここでは、問題の実際の原因と、原因と結果の関係が検索されます(なぜ発生したのか)。

-

意思決定分析:意思決定基準に基づいて、潜在的な問題解決に到達するための選択が行われます(どのように行動すべきか)。

-

潜在的な問題分析:潜在的な将来の問題が予想され、予防措置が開発されます(結果はどうなるか)。

図7 。 ケプナートリゴーモデル

統計ツール

利用可能な統計手法とツールは数十あります。これらは通常、プロセスと製品のバリエーションを説明するために使用されます。統計情報は、平均故障間隔(MTBF)、平均修理時間(MTTR)、スケジュールコンプライアンス、作業指示のバックログ、作業指示の経過時間など、機器のパフォーマンスの傾向を特定するのに役立ちます。統計ツールは通常、障害分析ツールですが、メンテナンス作業を成功させるには、傾向と望ましい結果からの逸脱を特定する上での重要性が重要です。機器の故障分析で頻繁に使用される重要な統計ツールの1つは、パレート図です。

パレート分析

パレート理論は、富の不均一な分布を説明するために、1897年にイタリアの経済学者ヴィルフレドパレートによって開発されました。 J.M.ジュラン博士は、この原理を欠陥分析に適用し始め、「重要な少数」を「些細な多く」から分離し、それを「パレート図」と呼びました。これは、問題の20%が問題の80%を引き起こすため、または比較的少数の問題が問題の圧倒的なシェアを占めるため、80-20ルールと呼ばれることがよくあります。

パレート図は、欠陥の相対頻度をランク順に示しており、「大金を稼ぐ」または「手に負えない果物を選ぶ」ための信頼性の取り組みを整理することができます。

事実上すべてのスプレッドシートまたはグラフ作成ソフトウェアを使用して、パレート図を生成できます。図8のグラフは、実際のパレート分析の結果を示しています。グラフの最初の項目を修正すると、メンテナンス費用が年間100万ドル以上削減され、最も重要なことに、メンテナンスリソースを他の信頼性の高い作業に使用できるようになりました。グラフの最初の5つの項目により、年間収益が1,800万ドル増加しました。

パレート図は、プラントのほとんどの問題が発生した場所を特定するための、使いやすく強力なグラフィックです。壊滅的な障害には役立ちませんが、時間の経過とともに壊滅的な障害と同じくらい多くの信頼性と保守リソースを消費する慢性的な問題を見つけるための非常に便利なツールです。

図8.パレート図

データ分析

製造業およびプロセス産業では、モノのインターネット(IoT)またはデータ分析は、データを処理するための統計的手法のアプリケーションです。障害分析におけるデータ分析は、通常、既存の仮説の確認または反証、あるいはデータ内の新しい情報の発見です。

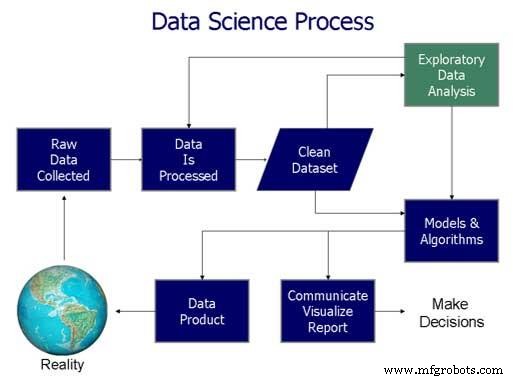

データ分析は、有用な情報を発見し、結論を提案し、意思決定をサポートすることを目的として、データを検査、クレンジング、変換、およびモデリングするプロセスです(図9)。

図9. CathyO'NeilとRachelSchuttによる「DoingDataScience」のデータサイエンスプロセスフローチャート

「ビッグデータ」について聞くと、Google、Facebook、Amazon、Apple、その他の消費者企業が思い浮かびます。私たちに関する膨大な量のデータを収集し、データサイエンスを通じてそれを使用して、私たちの行動を予測する組織です。将来。ターゲットを絞った広告はほんの一例です。

製造業とプロセス産業では、状況は異なります。ワイヤレスセンサーの開発により、膨大な量のデータを安価に収集できるようになりました。プロセスデータをすばやく収集し、統計的手法を使用して、工場や工場の新しい関係を確認または発見できます。 10年前、温度などのプロセス変数を監視するには、データをキャプチャできるように、温度RTDを電源で配線し、PLCまたはDCSに接続する必要がありました。現在、IoTへのワイヤレスデータリンクを備えたセルフパワーのRTDと送信機を設置することが可能です。

さまざまな統計ツールをデータに適用して、仮説を確認または反論したり、プロセス変数間の新しい関係を発見したりできます。この機能は、特に機能障害の根本原因分析に強力なツールを追加します。メンテナンス履歴のデータ品質によっては、テキスト分析を使用してメンテナンスデータ内の隠れた関係を発見することもできます。

産業に従事する人の数は減少しています。経験と知識は、団塊の世代を引退させるという形で戸外に出ています。データ分析は、縮小する知識ベースとより良い根本原因分析の必要性との間のギャップを埋めるのに役立つ見込みを示しています。機械的故障解析の世界では、スペクトル振動データの必要性とデータ分析の間にギャップがまだ存在します。全体的な振動レベルを処理できますが、データ分析ソフトウェアには、スペクトル振動データの処理にかなりの改善の余地があります。

今後10年間で、スマートインスツルメント、IoT、データ分析へのシフトが加速することが予想されます。たとえば、コントロールバルブポジショナーが自動的にキャリブレーションと構成を行い、診断を行ってループのパフォーマンスレベルを維持し、制御精度を向上させてプロセスのばらつきを減らし、そのことを説明する方法を考えてみてください。

根本原因分析の落とし穴

特定の根本原因分析モデルに盲目的な信仰を置きたいという強い誘惑があります。結局のところ、それらは機能することが証明されています、そしてなぜ車輪を再発明するのですか?事前定義された構造化プロセスは、貴重な時間を節約できます。ただし、答えは選択したプロセスの外にある可能性があることを覚えておくことが重要です。モデルは、重要でないデータを取り除くのに役立つため、便利です。仮定や制限を知らずにモデルを使用すると、重要な事実を見逃し、分析を誤った方向に向ける可能性があります。

分析に多くを含めようとしないでください。効果を引き起こすのに必要でない、十分である、または存在しない場合でも、考えられるすべての原因を追加したいという誘惑は強いです。包括性は、あなたが効果的または正しいことを保証するものではないことを忘れないでください。

すべての証拠と仮説を確認します。仮説が間違っていると、間違った道をたどるのは非常に簡単です。上司が仮説を立てているからといって、必ずしも正しいとは限らないことに注意してください。

どこから始めて失敗をどのように説明するかを決定することは、調査の時間と結果に多大な影響を及ぼします。環境への影響があった場合の機能障害から始めて、怪我または多額の費用は、ほとんど例外なく存在し、障害に重要な役割を果たす人的および組織的な根本原因の発見に役立ちます。障害が環境、怪我、または多額の費用をもたらさない場合、コンポーネントレベルから開始すると、分析が合理化され、通常、物理的なルートの特定が容易になります。分析が進むにつれて、人的および組織的な原因の調査の程度は、あなたと組織が許容できるリスクとコストのレベルとバランスを取ることができます。

それを実現する

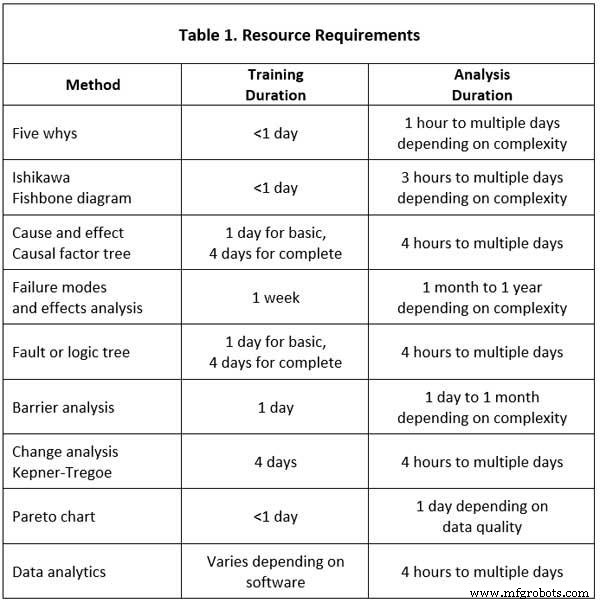

理想的には、プラントに根本原因分析ツールの完全な補完機能があると便利です。時間とお金に制限がないため、選択する必要があります。必要性がどこにあるか、根本原因分析が必要になる頻度、および利用可能なリソースを検討する時間をとると、選択が容易になります。機能障害または製品の品質と効率の問題に対するニーズが最も高い場合、使用されるツールはコンポーネントの障害に使用されるツールとは異なります。この記事を読んでいる場合は、コンポーネントの障害に焦点を当てると結論付けるのが妥当です。表1は、必要な時間をまとめたものです。

コンポーネントの障害の根本原因を特定して理解することは、製造現場または生産現場で開始する場合に最適です。物理的な障害モードを特定し、基本的で強力な分析ツールを使用できる技術者と最前線の監督者は、多くの場合、将来の障害の発生を防ぐための最良の手段です。技術者と最前線の監督者は、次のスキルを持っています。

-

5つのなぜ分析–5つのなぜ分析を1日以内に実行できるかを学びます。 CMMSは、障害モードまたは原因を把握する手段のいずれかを使用して、なぜなぜ分析から学んだことをサポートできなければなりません。

-

石川/フィッシュボーン図–これも1日以内に教えることができます。複数の原因がある可能性のある影響を特定するために、より広範な原因と影響の分析を人々に紹介します。

-

バリア分析–バリア分析の概要は、文化を単純なソリューションからリスクとリスク削減の概念に移行するのに役立ちます。

-

因果要因ツリーまたはフォールトツリー分析–すべての人がツリーを構築できる必要はありませんが、ファシリテーターが主導する場合は、ツリーの開発に参加できる必要があります。行動のポイントに最も近い人々は、根本的な原因を特定し、さらに重要なことに将来の失敗を防ぐために変更を加えるためにしばしば不可欠な情報と洞察を持っています。因果要因またはフォールトツリーのいずれかを人々に紹介するためのトレーニングは、通常、完了するのに1日かかります。

-

障害モードの識別–これは、根本原因分析方法のサブセットと見なされることがよくあります。多くの場合、誤って識別された障害モードは、分析作業を誤って導きます。技術者、最前線の監督者、および信頼性エンジニアは、物理的な障害モードを正しく識別できなければなりません。このトレーニングは完了するのに4日かかります。また、故障モードが正しく識別されるため、パレート分析にも役立ちます。

すべてのプラントには、原因因子またはフォールトツリー分析および変更分析に関するファシリテータートレーニングを受けた人が少なくとも1人いる必要があります。これにより、一貫性が確保され、根本原因分析の使用が強化されます。これらの方法のベンダーは、自分たちのシステムを他の方法よりも優れていると宣伝することがよくあります。それらはすべて特定の長所と短所があります。原因となる要因とフォールトツリーの分析は非常に似ているため、両方を使用すると混乱が生じる可能性があります。 1つを選択して使用することが重要です。これらの各方法のトレーニングは、通常、完了するまでに4〜5日かかります。

信頼性エンジニアは、次のトレーニングを受ける必要があります。

-

5つのなぜ

-

石川/フィッシュボーン図

-

原因と結果/因果要因ツリー

-

障害または論理ツリー

-

パレート図

-

変更分析

-

統計的手法-生産の問題に関与している場合は、データ分析を含む統計的手法に関するトレーニングを含める必要があります。

人身傷害、環境事故、または多額の費用が発生しない限り、費用のかかる分析からあらゆる努力を始めないでください。多くの場合、5つのなぜ、石川/フィッシュボーン、または単純な因果関係分析を使用して多くの問題を解決することで、より効果的になる可能性があります。状況評価は、問題がより簡単な方法で解決できると思われる場合に、別の方法を選択するのに役立つ場合があります。原因となる要因ツリー、障害ツリー、または論理ツリーは、完了するまでにかなりの時間がかかる場合があります。これは、1日から数週間の範囲です。故障モードと影響の分析は、完了するまでに数週間から数か月かかります。

追加リソース

根本原因分析に関する追加情報に役立つと思われるリソース:

Rootisseriet。このWebサイトには、根本原因分析に関する豊富な記事と、追加のリソースへのリンクがあります。

モノのインターネットテクノロジー