フレキシブルエレクトロニクスの新しい製造技術

超薄型で柔軟なコンピュータ回路は何年もの間エンジニアリングの目標でしたが、技術的なハードルにより、高性能を達成するために必要な小型化の程度が妨げられてきました。現在、スタンフォード大学の研究者は、長さが100ナノメートル未満の柔軟で原子的に薄いトランジスタを製造する製造技術を発明しました。これは以前の可能性の数分の1です。

進歩に伴い、研究者たちは、いわゆる「フレックストロニクス」が現実に近づくと述べた。フレキシブルエレクトロニクスは、人体に装着または移植して無数の健康関連タスクを実行できる、曲げることができ、成形可能でありながらエネルギー効率の高いコンピューター回路を約束します。さらに、私たちの生活のほとんどすべてのデバイスが統合され、相互接続されている、来るべき「モノのインターネット」も、同様にフレックストロニクスの恩恵を受けるはずです。

フレキシブルエレクトロニクスに適した材料の中で、2次元(2D)半導体は、ナノスケールでも優れた機械的および電気的特性を備えているため、従来のシリコンや有機材料よりも優れた候補となるため、有望です。

これまでの工学的課題は、これらのほぼ不可能なほど薄いデバイスを形成するには、柔軟なプラスチック基板には熱を大量に消費するプロセスが必要になることでした。これらの材料は、製造プロセスで単に溶けて分解します。

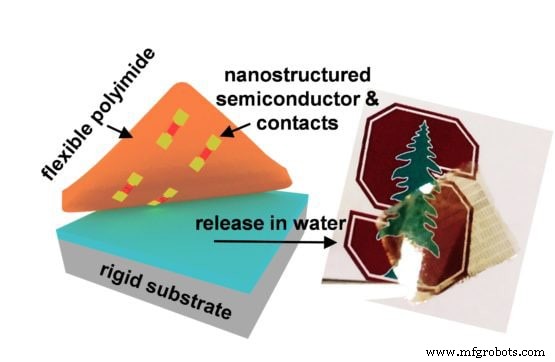

研究者によると、解決策は、柔軟性に欠けるベース基板から始めて、段階的にそれを行うことです。彼らは、ガラスでコーティングされたシリコンの固体スラブの上に小さなナノパターンの金電極を重ねた2D半導体二硫化モリブデン(MoS2)の原子薄膜を形成しました。このステップは従来のシリコン基板上で実行されるため、ナノスケールトランジスタの寸法は既存の高度なパターン化技術でパターン化でき、柔軟なプラスチック基板では不可能な解像度を実現します。

化学蒸着(CVD)として知られるこの積層技術は、一度に1層の原子でMoS2の膜を成長させます。得られたフィルムの厚さはわずか3原子ですが、動作するには850°C(1500°F以上)に達する温度が必要です。比較すると、薄いプラスチックであるポリイミド製の柔軟な基板は、約360°C(680°F)でその形状を失い、高温で完全に分解します。

スタンフォード大学の研究者は、最初にこれらの重要な部品を硬質シリコン上にパターン化して形成し、冷却することで、損傷することなく柔軟な材料を適用できます。脱イオン水に浸すだけで、デバイススタック全体が剥がれ、柔軟なポリイミドに完全に転写されます。

いくつかの追加の製造ステップの後、結果は、原子的に薄い半導体で以前に製造されたものよりも数倍優れた性能が可能な柔軟なトランジスタです。研究者は、回路全体を構築してから柔軟な材料に移すことができる一方で、後続の層に伴う特定の複雑さにより、移管後のこれらの追加の手順が容易になると述べました。

「最終的には、柔軟なポリイミドを含め、構造全体の厚さはわずか5ミクロンです」とEricPop教授は述べています。 「それは人間の髪の毛の約10倍細いです。」

柔軟な材料でナノスケールトランジスタを製造する技術的成果はそれ自体が注目に値するものですが、研究者はデバイスを「高性能」と表現しました。これは、低電圧で動作しながら大電流を処理できることを意味します。 、低消費電力に必要な場合。

「このダウンスケーリングにはいくつかの利点があります」とDaus博士は述べています。 「もちろん、特定のフットプリントにより多くのトランジスタを取り付けることができますが、より低い電圧でより高い電流を流すこともできます。つまり、より少ない電力消費で高速になります。」

一方、金の金属接点は、使用中にトランジスタによって生成された熱を放散して拡散します。熱は、柔軟性のあるポリイミドを危険にさらす可能性があります。

プロトタイプと特許出願が完了すると、DausとPopはデバイスの改良という次の課題に進みました。彼らは、他の2つの原子的に薄い半導体(MoSe2とWSe2)を使用して同様のトランジスタを構築し、この技術の幅広い適用性を実証しました。

一方、Daus氏は、無線回路をデバイスと統合することを検討していると述べました。これにより、将来のバリエーションで外界とワイヤレスで通信できるようになります。これは、特に人体に埋め込まれた、または他のデバイスの奥深くに統合されたフレックストロニクスの実行可能性に向けたもう1つの大きな飛躍です。モノのインターネットに接続されています。

「これは有望な生産技術以上のものです。柔軟性、密度、高性能、低電力を同時に実現しました」とポップ氏は述べています。 「この作業により、テクノロジーがいくつかのレベルで前進することを願っています。」

センサー