3D印刷、複合材料はモータースポーツデザインの柔軟性を可能にします

3D印刷技術と複合材料の組み合わせにより、ある大学のモータースポーツチームは、過去4年間、フォーミュラSAE大学のレースカーの部品を設計および再設計する機会を得ることができました。

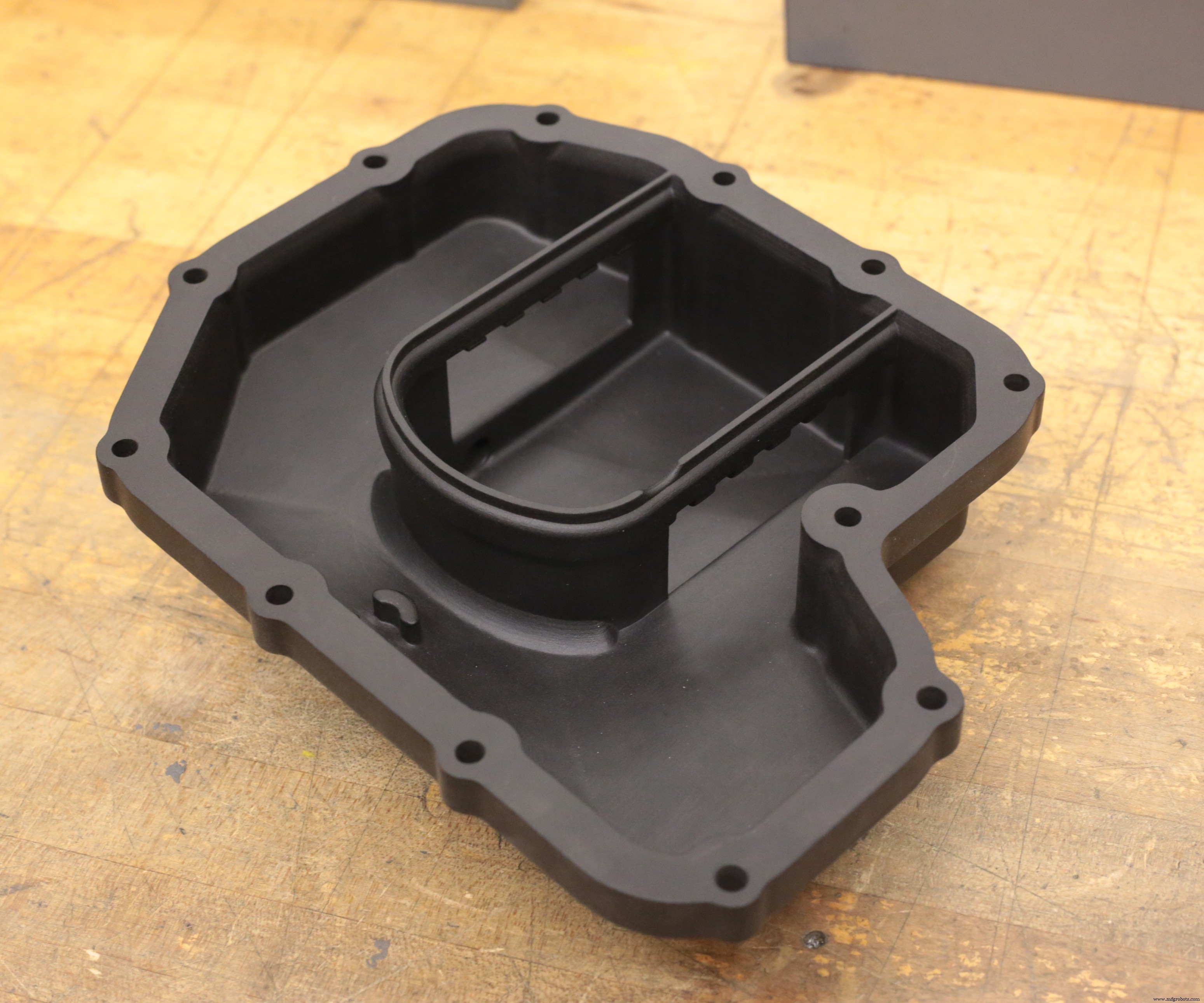

2016年以来、ビクトリア大学フォーミュラモータースポーツチーム(UVic;ビクトリア、ブリティッシュコロンビア、カナダ)は、CRP USA(CRPグループの一部、モデナ、イタリア)のレーザー焼結で設計された3Dプリントオイルパンを備えたフォーミュラSAEレーシングビークルを設計しています。 3D印刷プロセスとWindformTOP-LINE複合材料。

2016年から2018年にかけて、オイルパンはCRPのポリアミドベースのWindform XT2.0炭素繊維充填複合材料を使用して製造されました。 CRPによると、これらの鍋は軽量であるため、チームは車両のエンジンを大幅に下げることができ、車両の全体的な重心を下げ、車の性能を向上させることができました。

詳細:

Windform XT 2.0の他の最近のアプリケーションには、学生が作成した超小型衛星のデモンストレーターと、航空機の飛行試験で使用するための風洞モデルが含まれます。

さらに、レーザー焼結技術を使用することで、チームはオイルパンバッフルなどの複雑な形状を自由に設計できるようになり、パン内のオイルの流れをより一貫して導き、車両が角を曲がったときにオイルが不足する可能性を排除できます。

>

しかし、2018年には、テストドライブ中にチームの車両エンジンが過熱し、オイル温度が設計されたパンの限界を超えて上昇し、オイルパンバッフルの薄い壁がゆがみ、嵌合フランジの一部がパンに引き込まれました。重大なオイル漏れを引き起こします。

2019年のコンテストでは、チームはデザインを再評価し、鍋の形状にいくつかの変更を加えることを選択し、代替のWindformTOP-LINEマテリアルを評価しました。再設計されたオイルパンは、Windform XT2.0と比較して融点が高い炭素繊維充填ポリアミド複合材料であるWindformSPで構成されています。故障の可能性を減らすために、チームはまた、嵌合フランジの厚さを増やし、バッフルの設計を変更し、バッフルの壁をオイルピックアップの周りの1つの中央領域に単純化し、壁の上部にサポートリッジを追加しました。

CRPテクノロジーによると、この変更により、より堅牢なオイルパンが実現しました。

UVic Motorsportチームによると、「レーザー焼結技術とCRPUSAのWindformTOP-LINE複合材料をエンジニアリングチームの指先で使用することで、以前は不可能だった複雑な部品を設計することができます。」

>ファイバ