連続繊維3D印刷材料のコストを削減

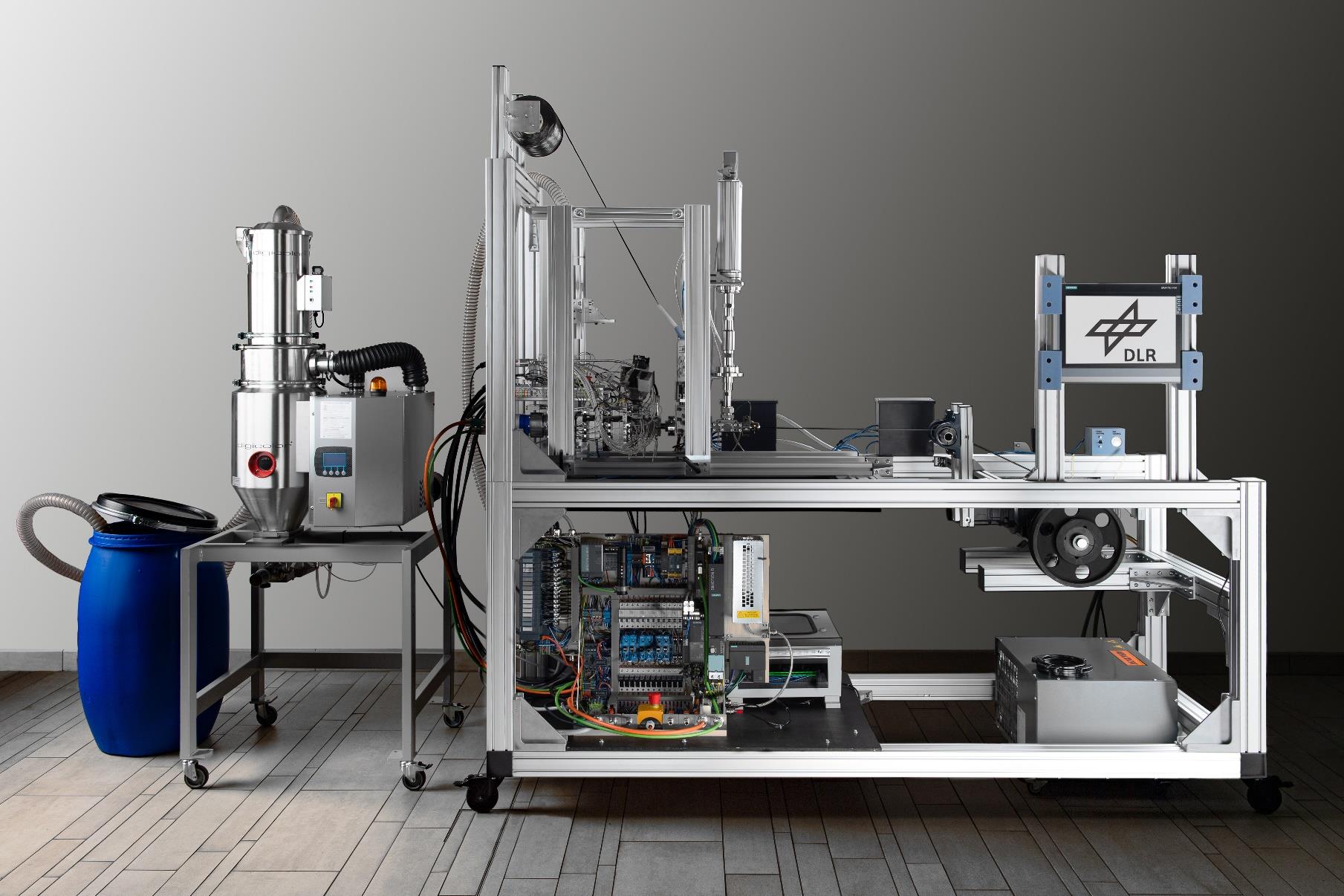

DLR Institute of Composite Structures and Adaptive Systems(Braunschweig、Germany)は、軽量建設の主要な研究機関であり、設計から認証、デジタル化、インダストリー4.0、リサイクル、付加的な複合構造の4つの戦略分野で新技術を追求しています。 CW 今年初めに、研究所のEmpowerAXイノベーションラボで、3D印刷された複合材料の産業への添加剤押出成形の移行を加速、強化、拡大することを報告しました。また、積層造形のシミュレーション、3D印刷のパフォーマンスを向上させるための熱可塑性プラスチックの変更、連続繊維を使用したプリンターフィラメントの製造など、一連のR&Dプロジェクトを完了しています。

ENDLOSEFFEKT(「エンドレス効果」)と題されたこの最後のプロジェクトは、無限の長さの繊維強化材料の生産性、品質、およびコストを改善するように設計されています。 「事前に含浸された連続繊維印刷フィラメントの入手可能性は限られています」と、ブラウンシュヴァイクのDLR複合構造および適応システム研究所で積層造形を担当するMaikTitze氏は説明します。 「この限られた入手可能性と使用可能な材料の多様性、および材料価格は、アプリケーションへの障壁を構成します。 FDM [溶融堆積モデリング]用の標準的なチョップドファイバー充填フィラメントの製造に使用されたのと同じ装置で、連続的なファイバー強化フィラメントも製造できるように、含浸ノズルを設計したかったのです。この装置は、連続繊維強化材料を使用した3D印刷のコストを削減することを目的として、3Dプリンターフィラメントを製造する企業向けです。」

現在、ほとんどの連続繊維強化3Dプリンターフィラメントは、連続繊維印刷機を販売しているのと同じ会社によって製造されており、各材料は1つの特定の印刷システム用に開発および最適化されています。これらの材料はやや高価になる傾向があります。

「私たちのアイデアは、任意のサイズの乾式繊維、たとえば最大50Kの1K炭素繊維から始めて、非常に費用対効果が高いため、市販の熱可塑性ペレットまたは顆粒からの直接溶融含浸を使用することです」とTitze氏は言います。 「ポリマー粉末やホイルを製造する必要はありません。また、繊維の含浸を実現するために高価なプレスや数百のローラーを使用する必要もありません。そのため、処理ははるかにアクセスしやすく、手頃な価格になります。」

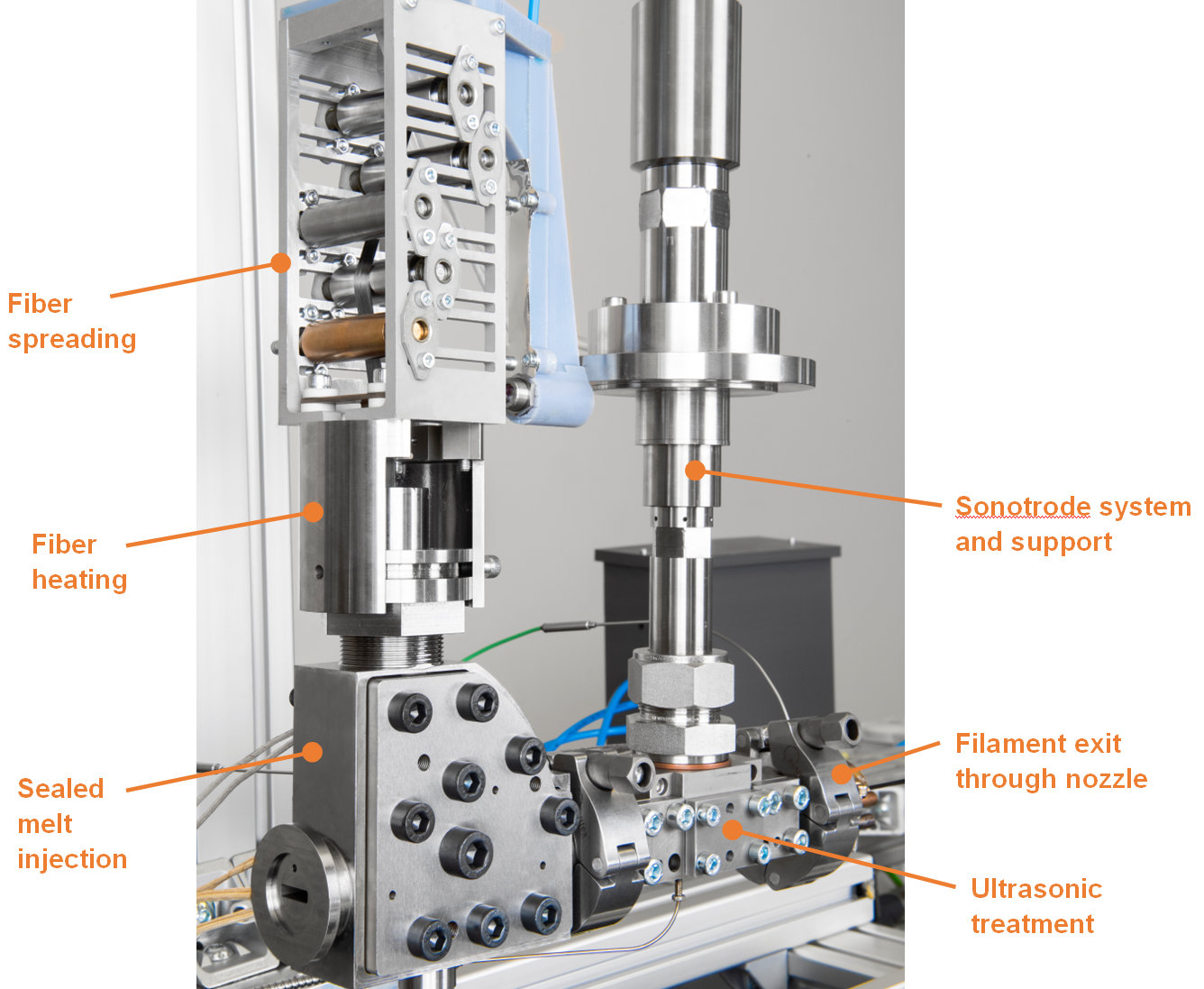

DLRは、プレス、ベルト、ローラーの代わりに、超音波を使用するシステムを考案しました。 「繊維を取り巻く溶融熱可塑性プラスチックに振動を向ける19.5キロヘルツのソノトロードを使用しています」とTitze氏は説明します。 「このマトリックスと補強 at 毎秒19,500回で、非常に良好な含浸が得られます。」

プロセスパスは、ファイバーの拡散と加熱から始まります(図1)。次に、この補強材は、溶融ポリマーが注入される密閉チャンバーに供給されます。ファイバーがこのチャンバーを通過すると、溶融した樹脂がファイバーをコーティングします。 「次に、繊維とポリマーは、長さが80ミリメートルの超音波チャンバーに進みます。この超音波チャンバーは、非常に小さくコンパクトです」とTitze氏は述べています。 「ソノトロードが放出する振動は、繊維強化ポリマーフィラメントを振動させ、ノズルは任意の形状でノズルから排出されます。たとえば、ノズルは円形でも平らでもかまいません。」

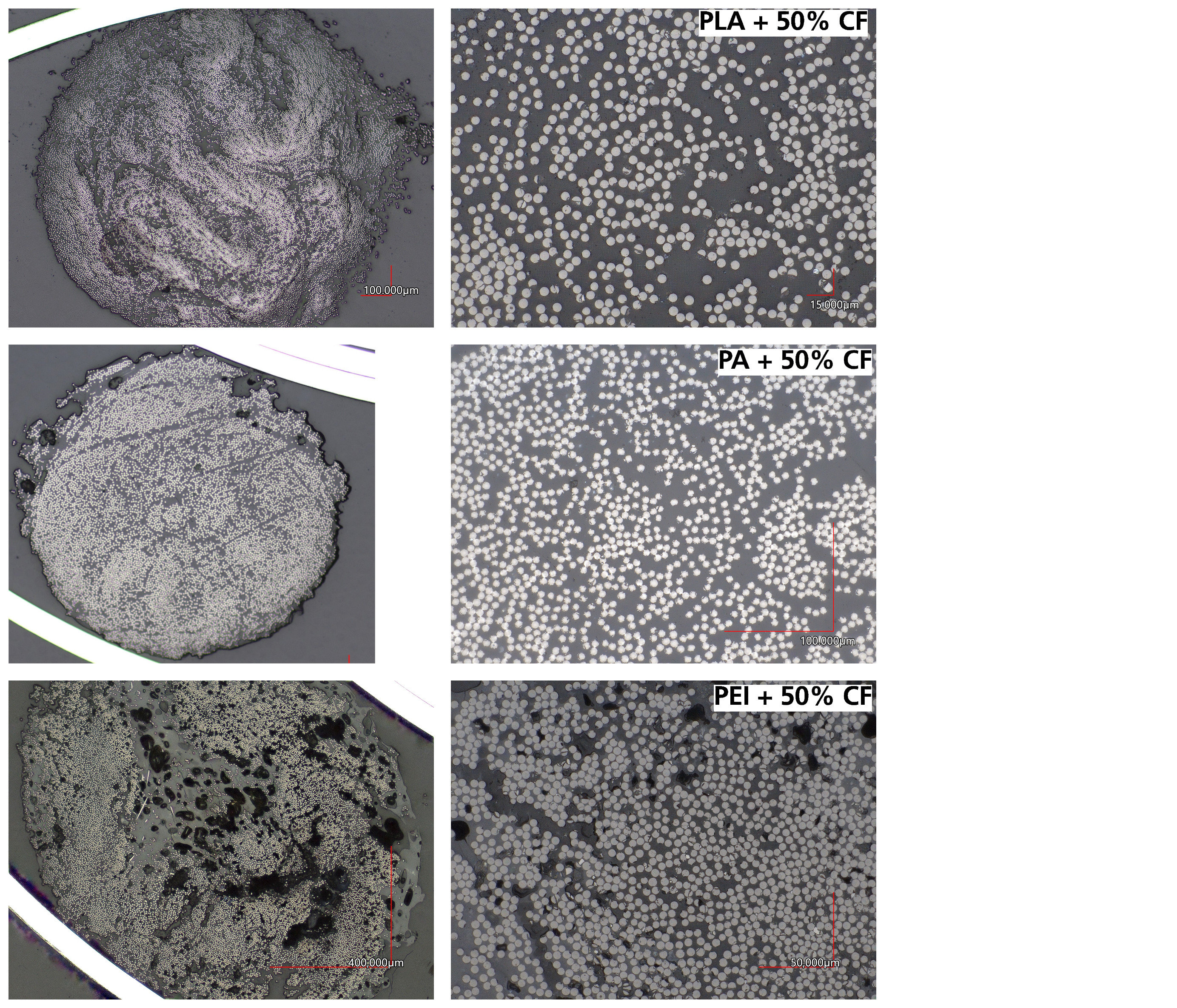

図2の顕微鏡写真は、ポリ乳酸(PLA)、ポリアミド(PA)、およびポリエーテルイミド(PEI)を50%の繊維体積で含浸させた12K炭素繊維を示しています。繊維の体積は、ダイノズルの設計によって調整可能(30〜50%)であるとTitze氏は言います。 「最大60%が可能になると信じています。全体として、このプロセスにはさらに多くの作業が必要ですが、初期の結果が良好であることが示されていますおよび 5ミリメートル/秒の回線速度。」彼は、これは遅く、経済的ではないと認めていますが、6月に新しい機器の設計がテストされ、すでに3メートル/分に到達することを目指していました。

「通常、速度は10メートル/分に近くなります」とTitze氏は言います。 「しかし、この技術は新しい材料の組み合わせの柔軟な生産を可能にすることも意図しているので、わずかに遅い速度はより小さな生産実行を手頃な価格にするのに役立つ可能性があります。

DLRが開発したプロセスは、1つの材料に対して選択的ではありません。任意の繊維またはポリマーを使用できます、とTitze氏は言います。 「プロセスは引き続きハイブリダイズし、新しい材料が必要になるため、これは重要です。 3D印刷用の材料は、競争力を高める必要があります。そうしないと、連続繊維3D印刷には大きな未来がありません。熱可塑性のペレットまたは顆粒を使用することで、コストを大幅に削減でき、機器は小さな設置スペースに収まるため、小規模な企業でも実装できます。」

DLR Institute of Composite Structures and Adaptive Systemsは、このプロジェクトを2019年10月に開始し、2022年1月に完了する予定です。「私たちの目標は、テクノロジーをさらに小型化し、プリントヘッドに統合することです」とTitze氏は言います。 「つまり、これは印刷に沿った直接含浸になります。両方のアプローチ 産業に移されるでしょう。」彼は、政府の非営利団体として、DLRは何も「販売」しないため、したがってと説明しています。 排他的権利。 「私たちの目的は、材料価格を全面的に引き下げ、連続繊維積層造形の産業用途を拡大するために、プリントヘッドサプライヤーを関与させることです。」

樹脂