チャコールブリケット

背景

木炭は、熱く、長持ちし、事実上無煙の火を生成するため、望ましい燃料です。他の素材と組み合わせて練炭と呼ばれる均一な塊に成形され、米国で野外調理に広く使用されています。バーベキュー産業協会によると、アメリカ人は1997年に883,748トンの練炭を購入しました。

基本的な木炭は、低酸素雰囲気で木材などの炭素が豊富な材料を燃焼させることによって製造されます。このプロセスは、元の燃料に存在していた水分と揮発性ガスを追い出します。得られた焦げた材料は、木材全体よりも長く安定して燃焼するだけでなく、はるかに軽量です(元の重量の5分の1から3分の1)。

歴史

木炭は先史時代から製造されてきました。約5、300年前、不幸な旅行者がチロルアルプスで亡くなりました。最近、彼の体が氷河から回収されたとき、科学者たちは彼がカエデの葉で包まれた焦げた木の破片が入った小さな箱を持っていたことを発見しました。男は火打ち石などの発火道具を持っていなかったので、代わりにくすぶっている炭を持っていたようです。

6、000年前までは、銅を製錬するための燃料として木炭が好まれていました。高炉の発明後、西暦1400年頃 、木炭はヨーロッパ全土で鉄の製錬に広く使用されていました。 18世紀までに、森林の枯渇により、代替燃料としてコークス(石炭ベースの炭)が好まれるようになりました。

米国東部の豊富な森林は、特に鍛冶屋にとって、木炭を人気のある燃料にしました。また、1800年代後半まで米国西部で、鉱石からの銀の抽出、鉄道の燃料補給、住宅および商業用暖房に使用されていました。

木炭の暖房および工業用燃料から娯楽用調理材料への移行は、ヘンリー・フォードが木炭練炭を発明した1920年頃に行われました。フォードは、自動車工場で発生したおがくずや廃材を有益に利用することに成功しただけでなく、副業としてピクニックに車をレクリエーションで利用することも奨励しました。バーベキューグリルとフォードチャコールは同社の自動車販売店で販売されており、そのうちのいくつかは調理用品事業にスペースの半分を費やしていました。

歴史的に、木炭は円錐形のマウンドに木材を積み上げ、土、芝、または灰で覆い、杭の下部に空気取り入れ口を残し、上部に煙突の穴を残すことによって製造されていました。木は燃やされ、ゆっくりと燃えました。次に、杭がゆっくりと冷えるように、空気穴が覆われました。より現代では、使い捨ての木炭ピットは、25〜75本の木のコード(1コード=4フィートx4フィートx8フィート)を保持する石、レンガ、またはコンクリートの窯に置き換えられました。大きなバッチは3〜4週間燃焼し、冷却するのに7〜10日かかる場合があります。

この木炭製造方法では、かなりの量の煙が発生します。実際、煙信号の色の変化は、プロセスのさまざまな段階に移行します。当初、その白っぽい色合いは、水蒸気が木材から追い出されるため、蒸気の存在を示しています。のような他の木材部品として  基本的な木炭は、低酸素雰囲気で木材などの炭素が豊富な材料を燃焼させることによって生成されます。 。このプロセスは、元の燃料に存在していた水分と揮発性ガスを追い出します。得られた焦げた材料は、木材全体よりも長く安定して燃焼するだけでなく、はるかに軽量です(元の重量の5分の1から3分の1)。 樹脂や砂糖が燃え、煙が黄色っぽくなります。最後に、煙がかすかな青に変わり、焦げが完了したことを示します。これは、火を消し、窯の中身を冷やすのに適切な時期です。

基本的な木炭は、低酸素雰囲気で木材などの炭素が豊富な材料を燃焼させることによって生成されます。 。このプロセスは、元の燃料に存在していた水分と揮発性ガスを追い出します。得られた焦げた材料は、木材全体よりも長く安定して燃焼するだけでなく、はるかに軽量です(元の重量の5分の1から3分の1)。 樹脂や砂糖が燃え、煙が黄色っぽくなります。最後に、煙がかすかな青に変わり、焦げが完了したことを示します。これは、火を消し、窯の中身を冷やすのに適切な時期です。

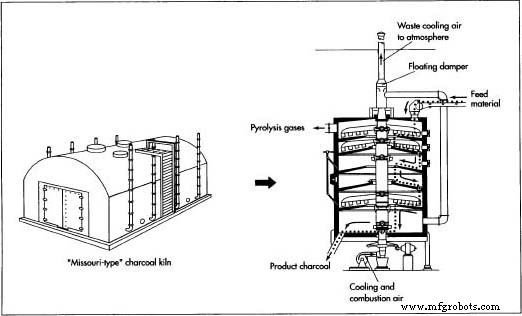

木炭を生産する別の方法は、1900年代初頭に、ヘンリー・フォードが練炭事業を確立するのを助けたオリン・スタッフォードによって開発されました。レトルト法と呼ばれるこの方法では、木材を一連の炉床またはオーブンに通します。これは、木材が常に炉の一方の端に入り、焦げた材料がもう一方の端から出る連続プロセスです。対照的に、従来の窯プロセスでは、木材を個別のバッチで燃焼させます。一定レベルの出力をアフターバーナーなどの排出制御装置で効果的に処理できるため、レトルトから目に見える煙は実質的に排出されません。

原材料

木炭練炭は、2つの主要な成分(最終製品の約90%を構成)といくつかのマイナーな成分で構成されています。チャーとして知られている主要な成分の1つは、上記のように、基本的に伝統的な木炭です。それは、練炭が容易に点火し、所望の木材の煙の風味を生み出す能力に責任があります。このコンポーネントの最も望ましい原材料は、ブナ、バーチ、ハードメープル、ヒッコリー、オークなどの広葉樹です。一部のメーカーは、松のような針葉樹、またはフルーツピットやナッツの殻のような他の有機材料も使用しています。

高温で長持ちする火を作るために使用される他の主要な成分は石炭です。亜瀝青亜炭から無煙炭まで、さまざまな種類の石炭を使用できます。

微量成分には、結合剤(通常、トウモロコシ、ミロ、小麦から作られたでんぷん)、促進剤(硝酸塩など)、および練炭の準備ができたことを裏庭のバーベキュー業者に知らせるための灰白化剤(石灰など)が含まれます。調理します。

製造

プロセス

製造工程の最初のステップは、木材を焦がすことです。窯(バッチ)法を使用するメーカーもあれば、レトルト(連続)法を使用するメーカーもあります。

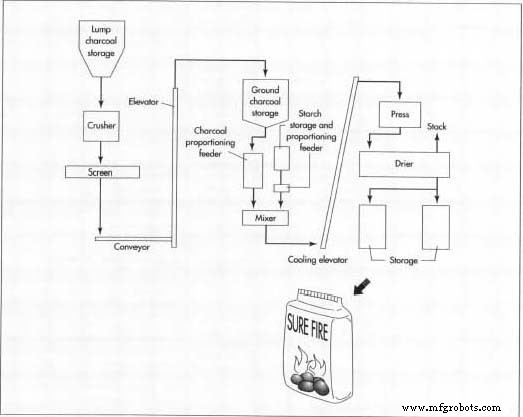

木炭練炭を作成するために必要な製造プロセスを示す概略図。

木炭練炭を作成するために必要な製造プロセスを示す概略図。

木を焦がす

- 1(バッチ処理)一般的なサイズのコンクリート窯に約50本の木のコードを載せるのに1日か2日かかります。火災が発生すると、吸気口と排気口が完全に開いて、高温の火災を発生させるのに十分な酸素を吸い込みます。 1週間の燃焼期間中、ポートとベントは、約840〜950°F(450〜510°C)の温度を維持するように調整されます。所望の燃焼期間の終わりに、吸気ポートは閉じられます。窯内の圧力上昇を防ぐために、喫煙が停止した後、1〜2時間後に排気口が密閉されます。 2週間の冷却期間の後、窯を空にし、炭化した木材(チャー)を粉砕します。

- 2(連続プロセス)ハンマーミルで木材のサイズを決定します(適切な寸法に分割します)。正確なサイズは使用する木材の種類(樹皮、乾燥おがくず、湿った木材など)によって異なりますが、約0.1インチ(3 mm)の粒子サイズが一般的です。次に、木材は大型ドラムドライヤーを通過し、水分含有量が約半分(約25%)に減少します。次に、それは多炉炉(レトルト)の上部に供給されます。

外部的には、レトルトは高さ40〜50フィート(12.2-15.2 m)、直径20〜30フィート(6.1〜9.14 m)の鋼製サイロのように見えます。内部には、炉床のスタックが含まれています(必要な生産能力に応じて3〜6個)。上部のチャンバーは最低温度の炉床で、525°F(275°C)のオーダーですが、下部のチャンバーは約1,200°F(650°C)で燃焼します。石油またはガス焚きバーナーからの外部熱は、炉の最初と最後の段階でのみ必要です。中間レベルでは、発生する木ガスが燃焼し、必要な温度レベルを維持するのに十分な熱を供給します。

各チャンバー内で、レトルト全体を垂直に走るセンターシャフトから伸びるガラガラアームによって木材が攪拌されます。このゆっくりとした攪拌プロセス(1〜2 rpm)により、均一な燃焼が保証され、材料がレトルト内を移動します。別のレベルでは、瓦礫の腕が燃えている木材を中央のシャフトの周りの穴または床の外縁の周りの開口部に向かって押し、材料が次に低いレベルに落ちることができるようにします。くすぶっているチャーが最終チャンバーを出るとき、それは冷水スプレーで急冷されます。その後すぐに使用することも、必要になるまでサイロに保管することもできます。

一般的なレトルトでは、1時間あたり約5,500ポンド(2.5メートルトン)のチャーを生成できます。

石炭の炭化

- 3低品位の石炭は、木炭で使用するために炭化することもできます。破砕された石炭は最初に乾燥され、次に揮発性成分を追い出すために約1,100°F(590°C)に加熱されます。空冷後、必要になるまで保管します。

練炭

- 4木炭、およびでんぷんバインダーなどの微量成分は、適切な比率でパドルミキサーに供給され、そこで完全にブレンドされます。この時点で、材料の含水率は約35%であり、湿った表土のような粘稠度が得られます。

- 5ブレンドされた材料は、ブリケットサイズのくぼみを含む2つの対向するローラーで構成されるプレスに滴下されます。水分含有量、結合剤、温度(約105°Fまたは40°C)、およびローラーからの圧力により、ブリケットはプレスの底から落下するときにその形状を保持します。

- 6ブリケットはコンベヤーに落下します。コンベヤーは、シングルパスドライヤーを介してブリケットを約275°F(135°C)に3〜4時間加熱し、水分含有量を約5%に減らします。練炭は、1時間あたり2,200〜20,000ポンド(1〜9メートルトン)の速度で生産できます。練炭はすぐに袋詰めされるか、サイロに保管されて、次に予定されているパッケージングの実行を待ちます。

バギング

- 7「インスタントライト」ブリケットが製造されている場合、炭化水素溶媒が噴霧され、袋詰めする前にブリケットに噴霧されます。

- 8チャコールブリケットは、4〜24ポンドの範囲のさまざまなバッグサイズでパッケージ化されています。消費者が最初にブリケットを取り出さなくてもバッグ全体に簡単に火をつけることができるように、いくつかの小さな便利なパッケージが作られています。

副産物/廃棄物

19世紀後半から20世紀初頭にかけて、木材炭化プロセスの副産物としての酢酸とメタノールの回収が非常に重要になり、木炭自体が本質的に副産物になりました。酢酸とメタノールを合成するためのより効率的で低コストの技術が開発された後、レクリエーション調理用の練炭の開発によって活性化されるまで、木炭の生産は大幅に減少しました。

木材を焦がすためのバッチプロセスでは、粒子を多く含んだ煙が大量に発生します。排気口にアフターバーナーを取り付けると、排出量を85%も削減できますが、処理コストが比較的高いため、一般的には使用されていません。

レトルトのより一定したレベルの操作は、アフターバーナーでの排出の制御を容易にするだけでなく、可燃性のオフガスの生産的な使用を可能にします。たとえば、これらのガスは、木材乾燥機や練炭乾燥機に燃料を供給したり、蒸気や電気を生成したりするために使用できます。

木炭練炭の生産は、別の方法で環境にやさしいです。米国最大の練炭製造業者は、木材の供給に廃棄物のみを使用しています。パレットメーカー、フローリングメーカー、製材所からの木材の削りくず、おがくず、樹皮は、廃棄物の山から有用な練炭に変換されます。

未来

木炭と練炭の製造方法は、過去数十年でほとんど変わっていません。近年の最も重要な革新は、「インスタントライト」ブリケットの開発です。 1998年に導入された新しいバージョンは、約10分で調理できるようになります。

製造プロセス