計画外のメンテナンス:必要な悪または回避可能な不便?

「マウスと男性の最善の計画はしばしば失敗します。」組織の信頼性に関与している場合、この見積もりはあまりにも馴染みがあると感じるかもしれません。予期しない修理や故障に対処するためにそれらの計画を脇に置くだけで、私たちの中で誰が彼らの保守作業をより良く計画することを約束していませんか?残念ながら、計画外のメンテナンスによるバックログは多くの人を悩ませている問題です。

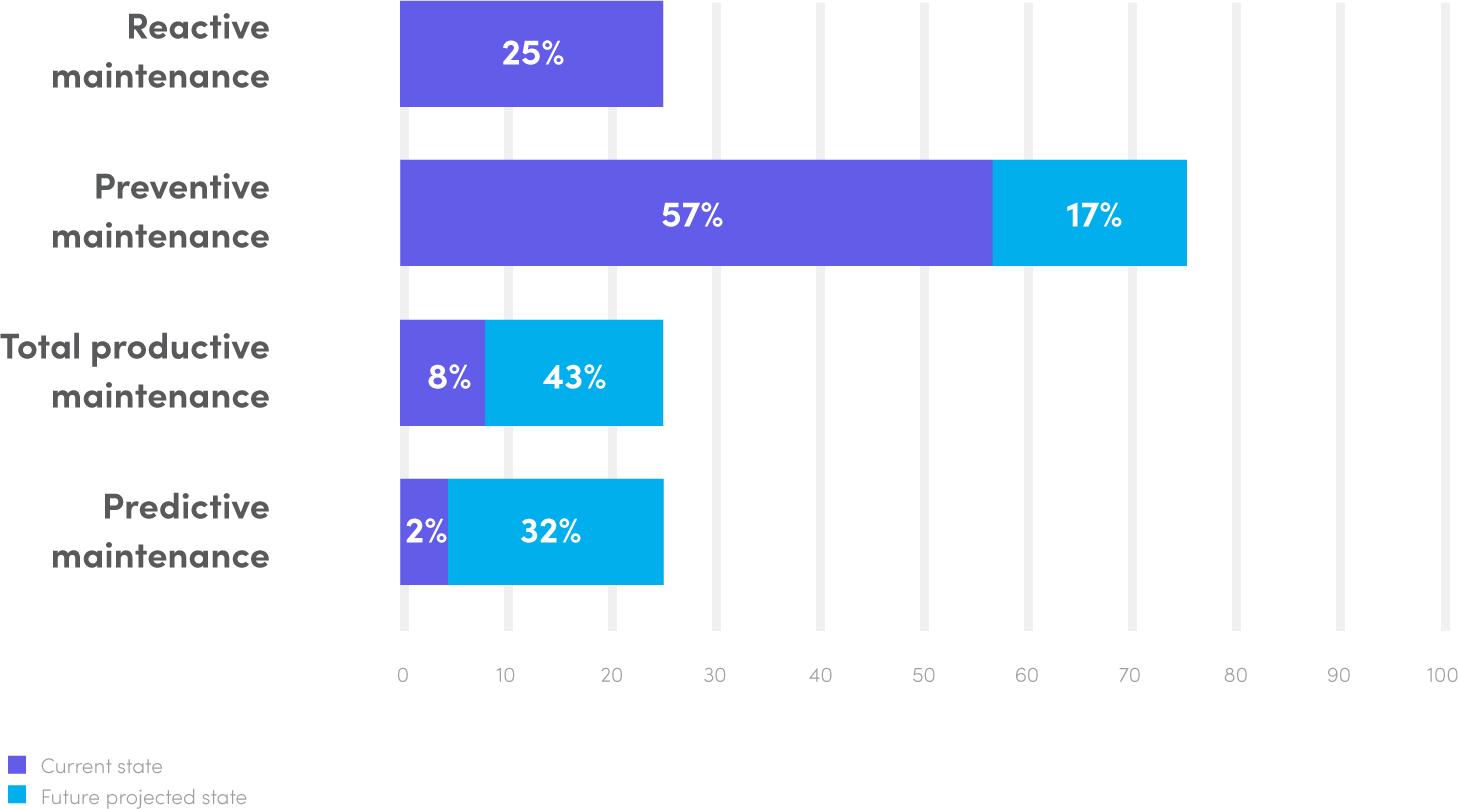

Fiixは、私たちが行った最近の調査でこの現象を直接見ました。調査回答者が現在使用しているメンテナンス戦略を共有するように求められたとき、25%が事後対応型メンテナンス戦略を採用していると報告しました。将来どの戦略を使用する予定かを尋ねたところ、その数はゼロになりました。これらの数字は興味深い絵を描いています。事後対応型のメンテナンスは多くの人が対処しなければならないものですが、ほとんどの人は廃止したいと考えています。しかし、事後対応型メンテナンスを段階的に廃止することは可能ですか?

その質問に答えるには、事後対応型のメンテナンスと計画外のメンテナンスを区別することが重要です。これらは同じ意味で使用されることが多いためです。以前ブログで取り上げたように、リアクティブメンテナンスは、正しく使用すればバランスの取れたメンテナンス戦略の一部になる可能性があります。ただし、日常業務の邪魔になり、高額なダウンタイムが発生する場合は、計画外のメンテナンスとして分類できます。これを分析して改善する必要があります。

では、どのようにして慢性的な計画外のメンテナンスの状態になりましたか?

計画外のメンテナンスを好む人がいないのに、なぜそれが問題であり続けるのでしょうか。ほとんどの永続的な問題と同様に、指摘する原因は1つではありません。ただし、事後対応型のメンテナンスサイクルから抜け出せないように見える組織には、いくつかの共通点があります。

さまざまなサイトにまたがるさまざまなシステム

計画外のメンテナンスが豊富にあるのは、多くの場合、標準化の欠如の結果です。 ArdaghGroupのTonyLeombrunoが発見したように、異なるシステムを使用する複数のサイトがあると、非効率性がどこにあるのかを理解するのが非常に難しくなり、それでも問題を修正するのがさらに難しくなります。 「作業慣行の均一性はありませんでした」と彼はFiixとのインタビューで述べました。 「誰もが自分のことをしているだけで、できる限り最善の方法でした。」

まとまりのあるメンテナンスプランはありません

リアクティブメンテナンスに溺れることは、信頼性文化に焦点を当てることを怠った場合の一般的な症状です。メンテナンスが、壊れたものを修正するという即時の1対1の交換を超えて見落とす場合、その状況から抜け出すことは困難です。ただし、信頼性を重視するという組織の姿勢を変えると、メンテナンスを積極的に管理でき、誰もが関与できるものと見なすことができます。

データを収集して簡単にアクセスできるシステムはありません

データを集約して整理する方法がなければ、どこから改善を開始できるかは言うまでもなく、メンテナンス操作がフラグを立てている理由を理解することは困難です。

CallanMarineの機器および購買マネージャーであるJustinMcCormickは、CMMSを実装する前の組織のメンテナンスプロセスについて説明したFiixとのインタビューで、この課題について次のように説明しました。みんなが私に送り返すメンテナンスチェックリストを作成します。しかし…それでもヒューマンエラーがありました。何かを台無しにすると、チャート全体が完全に間違ってしまいます…。そのため、私たちのプロセスと手順が実施されなかったという事実のために、多くのものが落とされ、すぐに緊急事態になりました。 」

ばらばらのシステムとプロセスだけに依存することは、基本的に、作業が亀裂を通り抜けることを保証します。

事務処理とペンと紙のシステムで無駄になる時間

他の組織では、面倒な文書化手順に依存しているため、長期的な信頼性と実行可能な予防措置に焦点を当てることが困難になっています。これはRamblerMetals and Miningの場合であり、ScottBrittonは状況を次のように説明しています。これは多くの場合、メンテナンスチームが複数のポストイットやメモをシャッフルして、どの問題を最も迅速に修正できるかを判断するために時間を費やす必要があることを意味していました。」残念ながら、問題の文書化に多くの時間が費やされていたため、目前のタスクを先取りして適切に計画を立てることができませんでした。

定義されたKPIはありません

多くの組織は、KPIのベースラインが不足しているため、KPIをどのように改善する必要があるのか、どのような指標を使用するのかを知ることはほぼ不可能です。すべてがその場で行われると、理想的な状況がどのようになるかを確立することは困難です。ましてや、そこに到達するために必要な手順を開始することもできません。

サイクルを壊す方法

これで、組織が計画外のメンテナンスのパターンに陥りやすい理由がわかりましたが、どうすればそれから抜け出すことができますか?

問題を定義する

特定の状況は、上記の原因の任意の組み合わせのように見える場合があります。メンテナンス作業を真剣に検討し、どのギャップが存在するかを特定することが重要です。

小さく始める

メンテナンス戦略を1日でオーバーホールすることはできません。すぐに実装できる、小さくて迅速な成功または影響力のあるプロセスを特定し、発生する改善を測定します。比較のためにメンテナンスKPIを確立して、実装された変更が目的の効果を発揮しているかどうかを明確にすることが重要です。

適切なテクノロジーに投資する

上記の組織にとって、CMMSの購入は、慣行の標準化、説明責任の作成、ダウンタイムの削減、および適切な予防保守プログラムの設定に必要なソリューションでした。計画外の過剰なメンテナンスの原因となっている問題を適切に特定したら、それらを克服するのに役立つソリューションの評価を開始できます。

計画外のメンテナンスの終了について詳しく知りたいですか?

ショートガイド

詳細については、以下をご覧ください:

- 予防保守とは何か、なぜそれが必要なのか

- 反応を停止して防止を開始する方法

- 予防保守への道を開くことができるテクノロジー

- メンテナンスソフトウェアを評価する方法

- 予防保守で成功を収めている植物の実際の例

機器のメンテナンスと修理