振動監視:ハイブリッドアプローチ

四半期または月次のルートベースの振動監視プログラムがありますが、それでも障害が発生しています。問題は、ルートベースの監視では瞬時の読み取りしか提供されないことです。多くの資産では、問題は警告なしに迅速かつ頻繁に発生する可能性があります。

この典型的な例は、ベアリングケージの欠陥です。ケージの欠陥は、最初の兆候から数週間、あるいは数日で完全なベアリングの故障に進行する可能性があり、タイミングによっては、ルートベースの監視でそれを検出できない場合があります。 1つの可能性は、継続的な振動監視に切り替えることです。残念ながら、完全な連続振動監視プログラムの実装は困難な場合があり、一部の資産ではやり過ぎになる可能性があります。何ができますか?

解決策は、継続的な振動監視と定期的なルートベースの監視の両方を組み込んだハイブリッドアプローチを適用することです。適切なタイプの資産に適切なツールを使用してください。重大なプロセスのボトルネックと、換気ファンや冷却ファンなどの安全関連の資産は継続的な監視に理想的ですが(図1を参照)、低リスクまたは低速の資産はルートベースの監視に最適です。このハイブリッドアプローチは、銀行を壊したり、完璧を善の敵にさせたりすることなく、メンテナンスプログラムを改善する効率的な方法です。

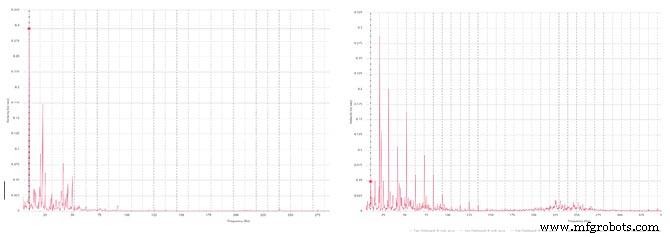

図1:DynaparOnSite™オンライン状態監視システムによって取得されたベアリングのベースライン振動スペクトル(左)は、基本回転周波数(赤い点)で最大の振幅を示しています。ベアリング欠陥の発生後に取得されたスペクトル(右)では、2Xおよび3X高調波が増加しても、基本周波数の振幅が減少しています(赤い点)。高次高調波は方位の緩みと相関しています。

長所と短所のバランスをとる

エンジニアリングに1つの真実があるとすれば、それは1つの完璧な解決策はなく、特定の問題に対する最善のアプローチにすぎないということです。ハイブリッド監視プログラムの確立は、2つのアプローチの長所と短所を理解することから始まります。

ルートベースの監視では、資産の履歴によって決定される間隔、または予防保守スケジュールから推定される間隔で手動で読み取りを行います。多数のポイントを監視するのに適したアプローチです。欠点として、監視ツールはかなりの投資を意味します。正確な測定値を取得するには、社内またはサードパーティを問わず、訓練を受けた技術者が必要です。

データは通常、ローカルに保存および管理され、時間の経過とともにボリュームが大幅に増加します。最後に、測定値の分析と解釈には、スタッフエンジニアのトレーニング、熟練した技術者の採用、サードパーティの信頼性サービスとの連携など、コストがかかる専門知識が必要です。

継続的なオンライン振動分析では、機器にインストールされたネットワークセンサーを使用してデータを収集し、分析とアラートのためにローカルのサーバーまたはクラウドに転送します。読み取りの頻度により、継続的なオンライン振動監視は、急速に進展する欠陥を検出するのに非常に効果的です。機器は従来は高価でしたが、新世代の予算にやさしいクラウドベースの状態監視システムにより、このテクノロジーはより幅広い資産に実用的になりました。

いつものように、トレードオフがあります。離散的な間隔で適用された場合でも、継続的なオンライン状態監視は膨大な量のデータを生成します。ただし、ほとんどの場合、そのデータはストレージ用にクラウドに移植されます。ユーザーフレンドリーなクラウドベースのソフトウェアを使用して、データに対して事前構成された分析を自動的に実行し、センサー出力を実用的な情報に変換するために必要な専門知識の量を減らすことができます。

適切な資産に適切なツール

特定の資産に対する理想的な監視アプローチは、監視のコストと、予定外のダウンタイムを防ぐために頻度が時間内に問題を発見する可能性とのバランスをうまくとっています。監視モダリティを選択するために、失敗によってもたらされるリスクを考慮してください。これには、障害が発生するリスクが含まれます。その失敗の期間;そして、人間の安全、環境の安全、そして全体的な生産の観点からのその失敗の影響。最後に、手動読み取りおよび修理のための資産のアクセス可能性を検討してください。

これらの要素を表にした後、アプリケーションを、アプリケーションに最適な監視アプローチに一致させます。

次のアセットは振動ルートベースのモニタリングに最適です:

安定したアセット: 平均故障間隔(MTBF)が1年以上の資産は、月次または四半期ベースのルートベースの監視を使用して非常に効果的に追跡できます。このタイプの資産に関するデータを継続的に取得するためのシステムに投資するのはやり過ぎです。継続的なオンライン監視によって、ルートベースの手法と比較して稼働時間が大幅に増加する可能性はほとんどありません。増加するのは、キャプチャ、分析、および保存する必要のある「私は元気です」データの量です。

低リスク資産: 資産に直接スタンバイユニット、迅速に設置できる在庫のスペア、または施設や運用の全体的な生産性に影響を与える可能性が低いスペアがある場合、リスクは低いリスクと見なすことができます。このような資産は、ルートベースの監視に適しています。

低速アセット: ルートベースの監視は、低速回転する資産に対して非常に効果的です。ほとんどの連続監視システムでは、振動スペクトルにかなりの低周波数と高周波数のロールオフがあります。これにより、約600RPM未満の速度で動作するアセットの有効性が制限されます。

アプリケーションについては、朝食用シリアルのトーストから自動車用塗料の硬化まで、あらゆるものに使用される工業用オーブンを探すだけです。これらのオーブンのコンベヤーに電力を供給するモーターは、重い負荷を運んでいる間、25 RPMで動作し、大きなストレスにさらされる可能性があります。ルートベースの監視は、振動だけでなく他のプロセス変数の効果的な監視を提供し、資産の全体的な状態についてより深い洞察を提供します。

これらの資産クラスは、オンライン状態監視を使用して追跡するのが最適です:

頻繁に失敗するアセット-ルートベースの監視にもかかわらず: 急速に進展する欠陥は、ルートベースのスケジュールが通常提供できるよりも頻繁な監視を必要とします。定期的な手動読み取りにもかかわらず、資産が6か月以内に故障している場合は、継続的なオンライン振動監視を検討してください。ルートベースのアプローチよりも優れた保護とコスト効率の高いソリューションを提供します。

重要な資産: 他の操作のボトルネックとなる資産は、継続的に監視する必要があります。たとえば、処理ライン全体のチョークポイントとして機能するコンベヤは、障害のコストが高い場合、資産のコストが高くない場合でも、継続的な運用を保証するために監視する必要があります。

>一例として、主要な食品生産者の加工ラインを収容する100,000平方フィートの生産フロアには、単一の屋上送風機が設置されていました。それが失敗したとき、生産はシャットダウンされなければなりませんでした。簡単な修理には120,000ドルかかるかもしれません。壊滅的な障害は100万ドルを超える可能性があります。資産の重要な性質を考えると、定期的に監視する必要があります。雪や氷などの障害の結果、年に数回しかチェックされませんでした。

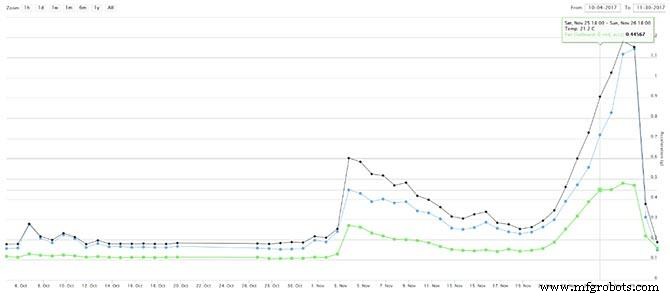

欠陥の発生を事前に警告するために、同社のサードパーティの信頼性サービスは、継続的なオンライン振動モニターを設置しました。ユニットは10月4日にデータの取得を開始しました。月の半ば頃、ベアリングの1つのRMS振動傾向データプロットが上昇し始め、ベアリングの欠陥を示しました(図2を参照)。協議の結果、生産への影響を最小限に抑える方法で修理をスケジュールするために、資産を監視しながら運用を継続することが決定されました。

11月3日、欠陥は突然悪化しました。システムはアラートを送信しました。チームはデータを確認し、シフトが終了するまでシステムを綿密に監視しました。その時点で、問題は聞こえました。機械はシャットダウンされ、一晩修理されました。継続的な監視により、壊滅的な障害の費用を回避しながら生産を拡張することが可能になりました。

図2:Dynapar OnSite状態監視システムのデータは、欠陥が最初に形成された10月24日にRMS振動傾向が劇的に上昇し、その後11月3日にベアリングが急激に増加したことを示しています。批判的になりました。

アセットへのアクセスが難しい: 継続的なオンライン振動監視は、手動で読み取るためにアクセスするのが難しい資産にソリューションを提供します。最近の例では、抄紙機のワインダーロールインは、一定の速度変動の結果として頻繁にベアリングの故障を経験していました。安全上の理由から、機械の稼働中にロールにアクセスできなかったため、ルートベースの監視を使用できませんでした。継続的な速度変動は、単純な振動監視では不十分であることも意味しました。

同社は、クラウドベースのデータストレージと分析を備えた継続的なオンライン振動監視システムを設置しました。 Webベースの分析は、時間波形データをRMS波形と振動スペクトルに変換しました。自動分析では、エンコーダーからの速度の読み取り値を使用して、振動データを適切にスケーリングしました。

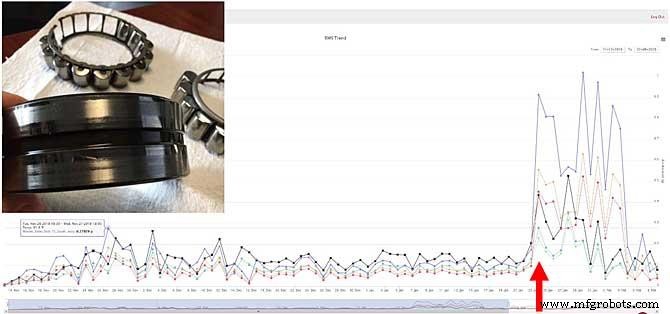

1月24日、振動レベルがアラートをトリガーしました。継続的な監視システムにより、工場は2月5日、ベアリングを交換するまでラインを稼働させ続けることができました(図3を参照)。

図3:ワインダーロールベアリングの振動のRMSトレンドは、1月24日の欠陥(挿入図)の出現を示しています(赤い矢印)。 2月5日の修理後、振動レベルはベースラインに戻りました。

冷却塔のファンやエレベータモーターなどの資産に到達するには、特別な安全対策(および高さのある快適さ)が必要になる場合があります。また、一部のアセットは、おそらく狭いスペース、夏にエンクロージャーが3桁まで熱くなるため、またはアセットにアクセスするには保護ガードを取り外す必要があるため、監視するのが苦痛です。

安全関連資産: 故障により即時の負傷または死亡のリスクが生じる資産は、継続的なオンライン振動監視によって追跡する必要があります。これには、障害が近くのオペレーターに即時の危害をもたらす可能性のある資産や、障害が人員および施設全体に危険な状況をもたらす可能性のある資産が含まれます。

木材製品メーカーは、製造施設でおがくずを捕らえるために使用される集塵機の故障率が高いことに苦しんでいました。粉塵の捕捉は安全上重要です。おがくずを空中に飛散させると、クラス1 /ディビジョンIの爆発性環境が発生します。集塵機が下がると、生産も下がる。障害を未然に防ぐための早期警告システムを見つけるために必要な操作。

このアプリケーションは、安全性と生産性の両方が重要であるため、継続的なオンライン振動監視が最適です。データの粒度は、問題と先取りされた障害を特定しただけでなく、根本原因の診断にも役立ちました。監視システムは、1時間に1回振動データをキャプチャするように構成されました。 1か月の間に見ると、RMS振動の傾向は落ち込みを示しました。

信頼性技術者が時間波形を見ると、ベアリングローラーがレースに衝突することによって引き起こされるスパイクが、潤滑後24〜48時間一時的に低下し、その後再び増加することに気づきました。問題が不十分な潤滑であるという理論をテストするために、彼らは毎月分配される潤滑剤の量を増やしました。障害はすぐに減少し、パフォーマンスが向上しました。

不良資産: ルートベースの監視で発生中の欠陥が検出された場合、メンテナンスでは、問題の監視を継続しながら、すぐに修復を行うか、修復を遅らせるかを選択できます。即時修復により、存続期間がまだ残っている資産を交換するコストを回避できますが、読み取りの間に資産が失敗しないという計算されたリスクが伴います。ルートベースの監視は、頻度が毎週、さらには毎日に増加すると、着実にコスト効率が低下します。継続的なオンライン監視は、状態の急激な変化を検出するのに十分短い間隔で読み取りを行うだけでなく、振動が特定のしきい値を超えたときにアラートを自動的に送信するように構成できます。

可変速度のアセット: 特定のクラスの資産は絶えず加速および減速し、ベアリングの早期故障を引き起こす可能性があります。たとえば、Web処理での巻き取り/巻き戻しロールは、この動作モードの結果として失敗することがよくあります。

現代の施設には、数千とは言わないまでも数百の潜在的な障害点が存在する可能性があります。すべての場合において、単一の状態監視アプローチが効果的であるとは限りません。ルートベースの監視は、急速に進展する欠陥を追跡するには不十分です。最新世代の手頃な価格の連続オンライン振動監視システムでさえ、多数のポイントに対して高価になります。最善のアプローチはハイブリッド戦略です。

施設を監査し、どの資産が継続的なオンラインシステムの適切な候補であり、どの資産がルートベースの監視によってより適切に提供されるかを判断します。ハイブリッド監視プログラムを構築することで、メンテナンスを合理化し、稼働時間を増やし、安全性を確保し、運用全体の生産性と収益性を最大化できます。

作者について

DynaparCorporationの信頼性スペシャリストであるDerekLammel氏。カテゴリIIIの振動アナリストであるDerekLammelは、振動分析、サーモグラフィ、オイル分析、および超音波技術を利用した予知保全の複数の柱で幅広い経験を持っています。デレクは、米国海軍で9年間、哨戒航空偵察飛行隊45と共に海外で航空機整備に従事しました。デレクは、2019年にダイナパーに入社し、ダイナパーの製品とサービスの振動分析の専門家です。 Dynaparに入社する前、DerekはSKF信頼性システムで、紙パルプ、鉄鋼生産、食品および飲料、鉱業などのさまざまな業界でフィールド信頼性エンジニアとして働き、顧客の稼働時間を増やすための予測戦略を開発しました。

機器のメンテナンスと修理