重機のメンテナンスの完全ガイド

重機は、取得と保守に費用がかかります。また、事業運営にとっても重要です。資産を最高の状態に保ち、使用率を高め、耐用年数を延ばすには、それが必要なので、優れた重機のメンテナンスプログラムが必要です。

この記事では、重機のメンテナンスで考慮する必要のある最も重要なポイントについて説明します。また、ニーズに合わせてカスタマイズされた重機のメンテナンスシステムを確立する方法についても概説します。

さあ、行きましょう!

重機の下で何を分類できますか?

重機とは、特定のタスクまたは一連の同様のタスク用に構築された特殊な機械を指します。用語は広く、複数の業界と用途をカバーしています。いくつかの例が含まれます:

- 掘削機、スクレーパー、ブルドーザーなどの土木機械

- クレーンやモジュラートランスポーターなどの建設機械

- チッパーや切り株プラーなどの林業機械

- セミトラックとトレーラー

- トラクターやコンバインなどの農業機械

- 鉄道車両

この用語は、機器が使用される特殊な役割よりも重量に関するものではありません。最近、このような機械は、高度な油圧、空気圧、および電子機器を使用して動作します。これらのマシンの重要な役割と、それらを取得して運用するための資本コストを考えると、包括的で的を絞ったメンテナンスが不可欠です。

重機の予防保守のメリット

重機のメンテナンスを確立するには投資が必要であり、一部のオペレーターは、故障した場合にのみ機器の修理を行うことを選択します。ただし、これは誤った経済であり、これらの事業者は中長期的にかなり多額の費用を負担します。

研究によると、予防的メンテナンスを使用する場合と、機器の故障時に修理する場合のコストを3〜10倍削減できます。定期的で計画的な重機のメンテナンスから得られるメリットを見てみましょう。

強化された安全性

雇用主として、私たちは労働者に対して注意義務を負っているだけではありません。私たちには規制上の義務があります。事故が発生した場合、規制当局は、雇用主が実施していた予防措置と緩和策を直ちに調査します。そのような緩和策の1つは、機械が怪我や死亡の原因となるほど劣化しないようにするための、よく考えられた保守計画です。

最高の機器性能を維持する

隠れた劣化には費用がかかります。バイパスバルブが正しく取り付けられていない、油圧が漏れている、熱交換器が汚れている、効率が悪い、ブレードがくすんでいてきれいに切断されていないなどです。これらはすべて、動作能力の低下、摩耗の増加、効率の低下、および作業寿命の短縮に貢献します。

これらの効果のそれぞれは、収益の減少または運用コストと設備投資コストの増加につながります。

予期しない故障の数を減らす

故障による予期しない停止は、企業の価値を損ないます。締め切りに間に合わず、クライアントはがっかりしています。従業員は欲求不満になり、安全上の問題を引き起こす可能性があります。

緊急修理費用は、スペアの迅速な輸送、営業時間外のコールアウト、およびバックアップ機器の採用により、計画された交換の費用の2〜3倍になる可能性があります。 メンテナンスが計画されている場合 、操作に影響を与えることなく、オペレーターが選択した時間と場所で実行され、すべてのリソースが事前に計画され、利用可能です。

機器の寿命を延ばす

すべての機器には設計ライフサイクルがあり、その達成は推奨される定期メンテナンスの実行に依存します。機器の設計寿命全体にわたる購入費用の償却は、オペレーターが請求する料金の基礎です。設備が怠慢のために設計寿命を延ばすことができない場合、コストは控えめに述べられ、事業収益への貢献は失われます。

重機の耐用年数を延ばす方法は数多くあり、予防的なメンテナンスとオペレーターのトレーニングが先導しています。

より優れた機器の可用性

ほとんどの重機は時給です。機器が稼働していないときは、収益が減少し、コストが増加します。仕事の費用が一括で発生する場合、故障により、緊急保守費用、追加の雇用費用、作業時間の延長、および車両の効率の低下が発生する可能性があります。

計画されたフリートの信頼性率を現実的に達成できないということは、企業が収益を失っている、または運用コストと設備投資コストが増加していることを意味します。

プロアクティブな重機メンテナンスプログラムを設定する方法

次の手順は、包括的な重機メンテナンスプログラムを実装するプロセスをガイドします。プログラムから受け取る価値は、設計および実装段階で検討する詳細の深さを直接反映します。

ステップ#1:パイオニアを選ぶ

以前に組織でプロアクティブなメンテナンスプログラムを運用したことがない場合は、ゆっくりと開始してください。パイロットプログラム用の機器を1つ選択してください。そのマシンを適切にサポートするために必要なシステムを実装すると、フリート全体にそのテンプレートを複製するのが簡単になります。

選択には、かなりの運用寿命が残っている資産に焦点を当てる必要があり、次の3つの基準の少なくとも1つを満たす必要があります。

- その効率的なパフォーマンスは、効果的な運用に不可欠です

- 集中的なメンテナンスが必要です

- 故障率または故障率が高い

ステップ#2:ベースライン機器の以前の操作

介入を測定するための過去の運用データと診断がなければ、保守プログラムの妥当性を分析することは困難です。可能な場合は、運用コスト、効率、トラブルシューティングデータ、可用性、およびマシンの予備使用量を確認してください。

過去の機器の性能と診断、オペレーターの不満、およびメンテナーの経験はすべて、改善を測定するための有用な基準を提供します。メンテナンスプログラムを実施して解決したら、新しいデータを古いデータと比較して、プログラムの有効性を評価できます。

ステップ#3:必要なデータを収集する

重機のメンテナンスプログラムを作成するときは、常に相手先ブランド供給(OEM)のデータから始めてください。すべての重機メーカーは、推奨されるメンテナンスタスクとその間隔のリストを公開します。メーカーの推奨事項がメンテナンスプログラムの中核を形成します。

次に、事業を行っている法域で満たさなければならない規制要件を検討します。ほとんどの国では、機器を持ち上げるための特定のメンテナンス間隔があります。健康と安全に関する法律は、流体、ガス、排出物の定期的な監視を要求する環境法と同様に、特定の要件を課す場合があります。

最後に、会社の要件、インストールされているアフターマーケット機器、および特定のアプリケーションに基づいて、追加する必要のある他のメンテナンスタスクを検討する必要があります。

- たとえば、あなたの会社は、アフターマーケット製品として取り付けられたGPSショベルガイダンスシステムを使用する場合があります。その機器のOEMには、全体的な機械保守プログラムの一部を形成する保守要件があります。

- 同様に、あなたの会社は油圧とエンジンオイルのテストを必要とするかもしれません。オイルをサンプリングし、分析のために送り、受け取った結果をトレンドプロットに記録するタスクは、計画されたメンテナンスタスクになります。

ステップ4:スペア、消耗品、および特別な工具を管理する

重機のメンテナンスプログラムでは、サードパーティのサプライヤから、在庫に保管するか、現場ですぐに利用できる特定のスペアが必要です。消耗品と液体、および特定のタスクを実行するために必要な専用ツールも特定する必要があります。

メンテナンス期間を計画するときは、メンテナンスプロセスをサポートするために、すべてのスペア、シール、液体、および工具を利用できることが重要です。キャリブレーションが必要なすべてのスペシャリストツールは、使用前に適切に機能することを確認するために、予防保守プログラムに参加する必要があります。

ステップ5:管理システムを決定する

この時点で、大量のデータがあります。次に、そのデータを管理して、期日までにタスクを呼び出し、必要なワークシートを作成し、メンテナンス結果を取得するための最善の方法を決定する必要があります。手動のカードシステムやスプレッドシートを使用することもできますが、それらは面倒で時間がかかり、重要なことを忘れたり見逃したりしないように常に警戒する必要があります。

最新のコンピュータ化された保守管理システム(CMMS)により、初期データを簡単に設定できます。今後のメンテナンスを先取りし、メンテナンス期間中に完了するタスクのワークパックを作成します。完了すると、データが更新され、機械の新しいステータスが表示されます。

最新のCMMSがどのように機能し、そこから何が期待できるかについては、CMMSの基本ガイドをお読みください。または、下のボックスを使用して同じ記事のPDFバージョンを直接ダウンロードしてください。

ステップ#6:初期メンテナンススケジュールを作成する

この時点で、上記で収集したすべてのデータを蓄積し、それをオーバーレイして、タスクを明確なグループに並べる必要があります。

各タスクの定期的なメンテナンス頻度は、サイクル、機器の時間、マイル、カレンダー時間、またはすべての混合に基づく場合があります。重機に状態監視センサーが取り付けられている場合、それらの圧力/温度/振動の測定値は、多くのメンテナンスアクションを促進します。

多くの機器データをすぐに利用できるより高度な組織は、信頼性中心のメンテナンスとリスクベースのメンテナンスを使用して、追跡する障害モードと、それを実現するために実装する必要のあるメンテナンス戦略を決定できます。

ステップ#7:重機のメンテナンス計画を監視および調整する

最初の重機のメンテナンス計画は完璧ではありません。すぐに、特定の調整を行う必要があることがわかります。

メンテナンス期間によっては、完了する必要のあるタスクが多い場合もあれば、少数のメンテナンス期間がある場合もあります。この場合、いくつかのタスクを早期にスケジュールして、期限が来たらリセットし、連続するメンテナンス期間の間のワークロードをスムーズにし、ダウンタイムとリソース要件のバランスをとることができます。

進行するにつれて、いくつかのタスクを頻繁に完了することに気付く場合があります。たとえば、選択した初期周波数では、フィルター検査のクリーンアップは不要な場合があります。不必要な費用と時間を避けるために、クリーニング間の時間を長くすることを選択するかもしれません。

逆もまた真です。一部のタスクでは、アセットの使用方法やアセットの動作条件により、より高い頻度が必要になる場合があります。摩耗、障害、またはダウンタイムが増加した場合は、特定のメンテナンスタスクの頻度を増やすことが賢明です。

ステップ#8:プロアクティブなメンテナンスプログラムを他のアセットに展開する

1台の重機の予防保守プログラムを完了すると、メリットを証明するデータが得られるはずです。

最初のマシン用のテンプレートがあれば、他の機器用にこれらの手順を完了するのは難しくありません。優れたCMMSを使用すると、プロセスはデータをロードし、重機のメンテナンスソフトウェアに手間のかかる作業を任せるだけの簡単なものになります。

詳細については、予防保守プログラムの設定方法に関する完全ガイドをお読みください。

重機のメンテナンスに関する一般的なアドバイス

次のヒントは、メンテナンスプログラムを微調整して、各メンテナンス介入から最大の価値を引き出すのに役立ちます。

重機のメンテナンスチェックリストを使用する

ある程度の標準化と一貫性がなければ、定期的なメンテナンスからの見返りを最大化することは困難です。一方の技術者が他の技術者が熱心にタスクを実行しているときにタスクを見逃した場合、メンテナンスは管理も効果もされません。

メンテナンスチェックリストとSOPは、機器管理タスクと技術者のパフォーマンスを標準化するための優れた方法です。複雑にする必要はありません。適切なトレーニングを受けた人には、タスクの無罪判決を表示するための単純なチェックボックスで十分です。

より複雑なタスクの場合、チェックリストは、機器サービスの必要な手順を強調すると同時に、従う方法、必要なツールとスペアを追加し、タスクを完了した人をキャプチャするためのスペースを提供する優れた方法です。また、マシンの進行中の状態に関する優れた説明を形成する観察結果を記録するスペースを確保することもできます。

CMMSソフトウェアを使用する場合、技術者は通常、WOとPMを閉じるときに完了を記録するように求められるため、これらの種類の観察結果は、その特定の資産のメンテナンスログに直接保存されます。

機器オペレーターの欠陥ログを使用する

すべての重機のキャブに欠陥ログを配置します。ログを使用すると、オペレーターは懸念事項、漏れや劣化、または破損を記録できます。

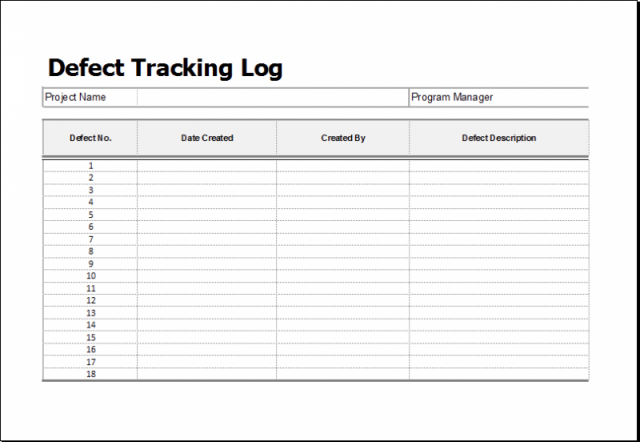

欠陥追跡ログテンプレート。出典: 無料のExcelテンプレート

日付が追加され、エントリが初期化されていることを確認してください。保守技術者は、これらの欠陥ログを定期的にチェックして、発生している可能性のある保守の傾向を把握できます。次のメンテナンス日を計画するときは、すべての欠陥を取り除き、技術者の情報のためにメンテナンスワークパックに追加する必要があります。

欠陥ログのすべての項目を検討して対処する必要があります。監視する項目として取り消されるか、修正されたものとしてクリアされるか、ツールまたはスペアを待機中です。この制御により、オペレーターは提起した問題についてフィードバックを得ることができ、主要なサービスの懸念の形で懸念がすり抜けて戻ってくることはありません。

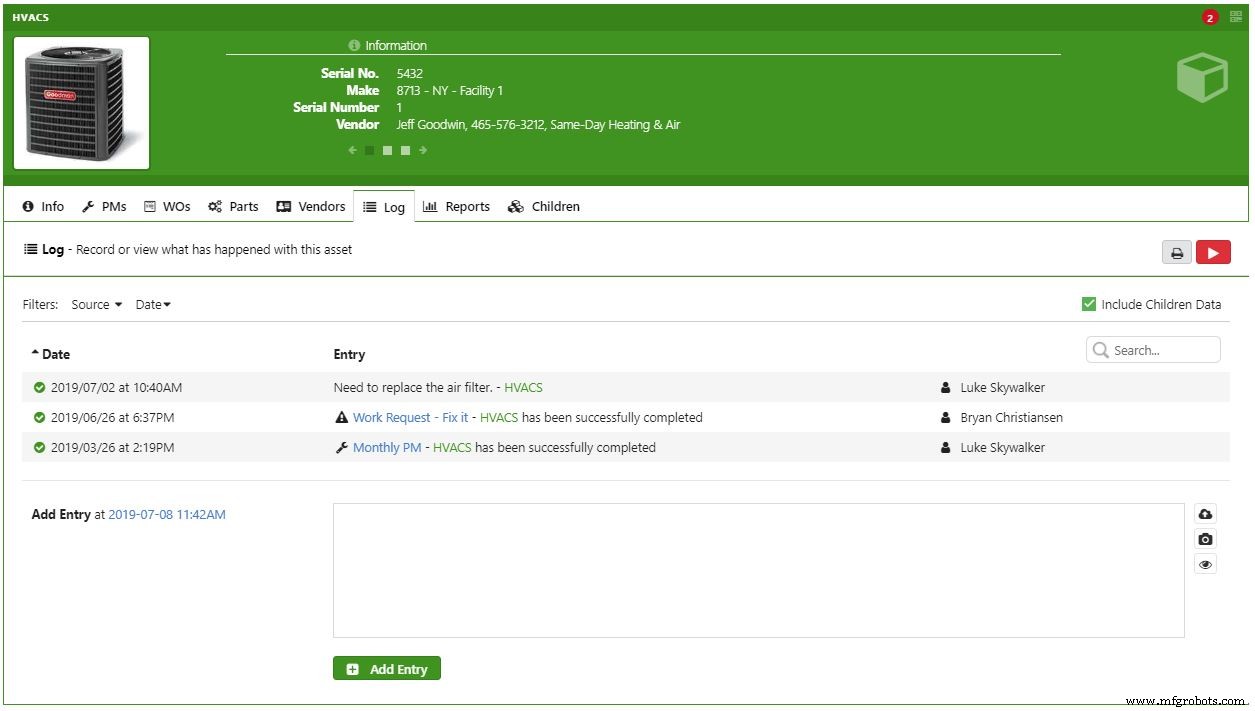

CMMSを使用している場合は、チェック/対処されたすべての問題を機器のメンテナンスログに記録して、資産の完全なメンテナンス履歴を1か所にまとめる必要があります。

LimbleCMMS内の機器メンテナンスログの例。

標準化されたタスク用のサービスパックを開発する

サービスパックは、特定のタスクを実行するために必要なアイテムのコレクションです。たとえば、検査を完了するためにシール、潤滑剤、新しい留め具が必要な場合は、それらすべてを、タスクに関連する個別の部品番号が付いた密封パックに入れます。

サービス日の前に誰かにパックを作ってもらうか、部品番号を作成して在庫に入れることができます。

タスクの期限が来ると、サービスパックが利用可能になります(必要に応じて、メンテナンスのヒントとチェックリストも一緒に)。このようなシステムは、技術者が現場に出かける前にそれらのアイテムを検索することによって時間を失うことを防ぎます。

作業のトレーサビリティと説明責任を改善する

特定のタスクを完了する技術者またはオペレーターに、タスクに署名して日付を記入してもらいます。このようなトレーサビリティにより、数週間または数か月先に何かが発生した場合に、個人と話すことができます。また、目視検査やその他のメンテナンス作業中に欠陥を発見した場合は、簡単にフォローアップできます。

理想的には、次のことを知っておく必要があります:

- 各タスクを実行したのは誰か

- 彼らがそれをするのにどれだけの時間を費やしたか

- どのスペアパーツを使用したか

これらの3つのことを理解することは、全体的な保守コストを計算し、それらを人件費、部品コスト、および各ベンダーまたは資産に関連するコストに分類するために不可欠です。

技術者がより大きなタスクに「完了時間」を与えるようにしてください。これは、労働者をチェックすることである必要はありません。コストの計算に加えて、メンテナンスプランナーがメンテナンスに十分な時間をスケジュールできるようにする非常に有用な情報です(特定のメンテナンスタスクの修理までの時間をよりよく理解することにより)。

油圧ラム、ポンプ、電子部品などの主要コンポーネントには、モデル番号とシリアル番号が付いています。これらを追跡して、機器に何が入っているか、何が在庫にあるか、何が修理されているかを確認します。

このデータは、修復が必要になる前にコンポーネントが動作している時間を解読するのに役立ちます。 1つのコンポーネントが他のコンポーネントよりも頻繁に故障する(MTBFが低い)場合は、その部品を切り分けて問題を調査し、コンポーネントを修正または交換して、動作寿命を延ばすことができます。

CMMSは、データ収集と追跡プロセスの大部分を自動化し、(少なくともLimble CMMSの場合は)高度にカスタマイズされたメンテナンスレポートを生成できるため、ここでは非常に貴重です。

Limble CMMSダッシュボードには、リアルタイムで更新されるあらゆる種類のカスタム指標を入力できます

サービス情報とツールを一元化する

技術者が何が必要かについての考えではなく、要件に合わせてタスクを完了していることを確認してください。サービス情報と完了するタスクにアクセスできる場所は1つだけにする必要があります。人々の道具箱にコピーされた紙はありません。

同様に、各技術者が仕事をするために作り上げた特別なツールを使用することを許可しないでください。良いアイデアであれば、誰もが使用できるように作成して利用できるようにします。良い考えではない場合、機器を損傷したり、技術者を傷つけたりする可能性があります。

すべての人がアクセスして使用できるように、共通のデータとツールを提供します。情報、タスク、およびツールを制御することにより、完了する作業の安全性と品質を制御します。このようにして、機器の寿命を最適化し、最高の信頼性を維持します。

繰り返しになりますが、CMMSは資産在庫管理システムとして使用でき、ツールと機器を追跡します。

関連するメンテナンス統計と指標を収集する

航空業界では、予定外の撤去の平均時間(MTBUR)や総稼働時間(TTIS)などの指標を使用しています。意図した寿命を達成していない部品を見つけたり、さまざまなベンダーの部品を比較して、使用した$$に対してより多くの価値を提供する部品を確認するのに役立ちます。

このようなメンテナンスメトリックを追跡することの追加のボーナスは、障害が発生する前にメンテナンスを計画する機能です。これにより、コストのかかる故障を回避できます。 CMMSを使用すると、そのデータをマイニングして、コストを削減し、機器の稼働時間を最適化できます。

予算があり、メンテナンスリソースを本当に最適化したい場合は、重機に状態監視センサーを設置し、CBMや予知保全などの戦略を実装する必要があります。

重機のメンテナンスをベンダーに外注する必要がありますか?

線があります。一方の端では、すべてのメンテナンスを社内で行うオプションがあり、もう一方の端では、すべてのメンテナンスをサードパーティの組織にアウトソーシングします。これらの2つの極端な方法の間には無制限のオプションがあり、メンテナンスを完了し、他の人が行うオプションがあります。

アウトソーシングには多くの理由があります。

- メンテナンスはコアコンピテンシーではないため、自分が参加すべき、または参加したいビジネスではないと考えるかもしれません。

- メンテナンスによっては、従業員の購入やトレーニングを望まない、非常に特殊なツールやスキルが必要になる場合があります。

- メンテナンスのリスクを、タスクを専門とするサードパーティに譲渡することをお勧めします。サービスレベルアグリーメント(SLA)が実施されている場合、機器の可用性が低下すると、メンテナンスプロバイダーの収益も低下します。

- 常勤の労働力を減らしたいと思うかもしれません。

- メンテナンスを実行するための設備やグラウンドスペースがありません。

- メンテナンスを行う従業員のコストは、専門の請負業者にタスクを完了させるよりも高くつく可能性があります。

どのような決定を下したとしても、アウトソーシングに大きな一歩を踏み出す前に考慮すべき重要な問題がいくつかあります。

1。あなたの情報を保持します。

収集したすべてのデータを所有しているサービスプロバイダーにすべてをアウトソーシングする場合はどうでしょうか。メンテナンスプロバイダーを変更したい場合、そのデータはどこに行きますか?彼らがあなたのデータを管理することで、プロバイダーの変更が制限され、事実上身代金を要求されますか?

完全にアウトソーシングすることを選択した場合は、CMMSの使用を要求することをお勧めします。たとえば、Limble CMMSを使用すると、すべてのデータを保持できるため、請負業者はソフトウェアへのアクセスを制限できます。作業指示書は、当社のソフトウェアを介してベンダーに直接送信できます(これが実際にどのように機能するかについては、こちらをご覧ください)。ベンダーはWOを受け取り、作業を実行し、費やした時間とスペアパーツを入力して、WOを閉じます。

このようにして、メンテナンスがどのように無罪とされているかについての洞察が得られます。また、お客様の裁量で監査を実施することもできます。プロバイダーに問題が発生した場合、ビジネスを中断することなく続行できる新しいプロバイダーに制御を簡単に移すことができます。

選択的にアウトソーシングする場合は、SLAで、提供されるデータ、形式、およびデータを受信する必要のある時間枠を明確にする必要があります。選択的なアウトソーシングの例としては、専門的なテストと検査を実施する電気保守グループや、年次検査を実施する大規模な保守ワークショップがあります。メンテナンスプログラムにデータをアップロードするように依頼します。

2。ニーズに合わせてカスタマイズされたSLAを設計する

適切に構築されたSLAを使用して、ビジネスリスクをサードパーティプロバイダーにシフトできます。 SLAで機器の可用性のパーセンテージを指定すると、可用性が高いか低いかによって、シェアと痛みのシェアを得ることができます。可用性が低下し、改善するとボーナスを受け取るため、保守請負業者への支払いは少なくなります。

保守情報の使用、安全手順の適用、および望ましい結果に関する期待を明確にしてください。

規制順守の問題を委任することはできないため、保守を請負業者にアウトソーシングしても、すべての責任が免除されるわけではありません。機器が規制に違反していることが判明した場合、法律により責任が問われます。 継続的な請負業者のコンプライアンスを監査するための強力なガバナンスシステムを実装する 。

3。価格がすべてではありません

請負業者の選択を価格だけに基づいて行わないでください。能力、能力、コンプライアンス、および互換性はすべて、考慮すべき要素です。そのより高価な請負業者の価格は、稼働時間の増加、在庫の削減、および機械の寿命の延長で10倍の利益をもたらす可能性があります。

採用されたマネージャーになって、全体像を考えてください。

要約する

事後対応型のメンテナンスのみを行うビジネスはまだ存在しますが、通常は特定の理由でそうします。現在、オペレーターの大多数は、特に重機の場合、プロアクティブなメンテナンスの方がはるかに費用効果が高いことを認識しています。

実装の事前管理は法外に思えるかもしれませんが、簡単なパイロットプロジェクトを通じて、ビジネス、機械、技術者に新しいパラダイムを優しく紹介することができます。プロアクティブなメンテナンスと信頼性の高い最新のCMMSを組み合わせることで、収益の増加、稼働時間の延長、在庫コストの削減、収益の向上が実現します。

Limble CMMSを将来の重機のメンテナンス作業の基盤として使用することに関心がある場合は、デモをリクエストするか、1か月間の無料トライアルを開始できます。

機器のメンテナンスと修理