高密度PCBの処理ソリューション

設計者は、すべてのコンポーネントの処理温度、生産性、はんだ接合の完全性、およびより高いI / Oコネクタを考慮する必要があります。この記事では、高密度PCBのコンポーネントフットプリントを小さくする方法について説明します。

電子機器がますます小さくなり、高速化するにつれて、より小さなフットプリントを可能にするために、サポートコンポーネントを最初に開発する必要があります。密度を上げてサイズを小さくすると、メーカーはエラーの余地が少なくなり、より優れた処理方法を開発する必要があります。

プリント回路基板アセンブリで高密度コネクタを処理すると、対処しなければならない問題が発生します。設計者は、すべてのコンポーネントの処理温度、生産性、およびはんだ接合の完全性を考慮する必要があります。密度の増加は、かつてははるかに低いI / Oコネクタで占められていた同じスペースでのより高いI / Oコネクタの需要によるものです。

従来のスルーホールまたは表面実装コネクタは、これらのアプリケーションで効果的に使用できる信号の数(1平方インチあたりのピン数)の制限に達しました。これは、コネクタメーカーが、BGA、はんだ圧着、およびはんだチャージの設計を利用してコンポーネントのフットプリントを削減することを検討している場所です。

はんだ付け性

2列コネクタの場合、はんだ付け性の問題は通常簡単に対処できます。言うまでもなく、問題がある場合は、簡単なはんだごてを使用してはんだ接合部を修正することにより、手直しで対処できます。ただし、複数列のコネクタでは、このプロセスがより複雑になり、コネクタを最初に適切に処理することがますます重要になります。

はんだ接合不良を引き起こす可能性のある一般的な問題のいくつかは次のとおりです。

- はんだペーストの量

- ステンシルサイズ

- はんだオーブンの温度プロファイルが正しくありません

- PCBの平坦度

上記の問題では、製造設定がそれぞれ異なるため、万能の解決策はありません。考慮しなければならない差異のいくつかは、使用されている機器、はんだペースト(ブランドおよび化学組成)、および用途(ボードの設計、コンポーネントの密度など)です。

高密度I / Oニーズに対応するコネクタソリューション

コネクタメーカーが高密度アプリケーションに使用しているソリューションの1つは、BGAセットアップです。 BGAアプリケーションでは、重いペーストを使用せずにより多くのはんだを提供するために、コンポーネントのリードに取り付けられた球形のはんだボールを使用します。

SamtecのSEARAY™高密度オープンピンフィールドアレイに見られるはんだ電荷は、BGAと同様のソリューションですが、PCBパッドへのコネクタのエッジボンディングが向上します。

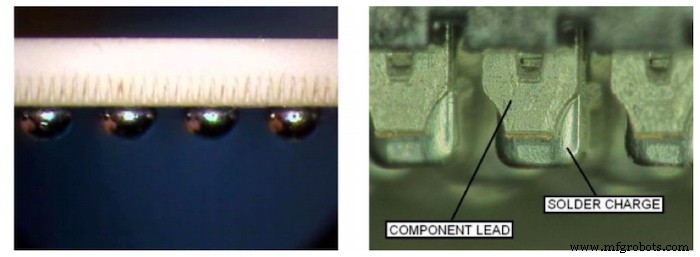

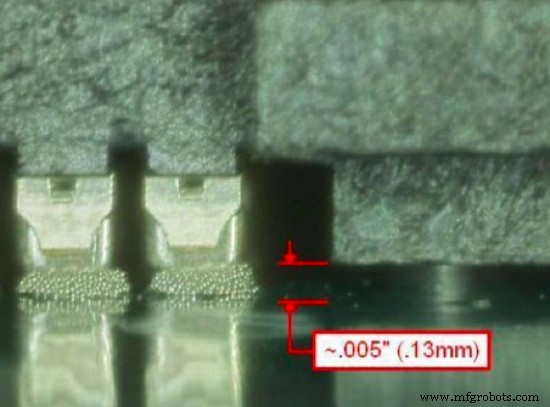

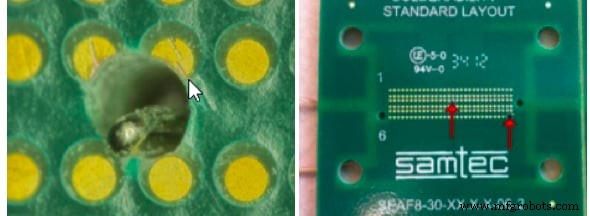

図1。 BGAのはんだボールとSamtecのSEAF8 / SEAM8のはんだチャージ

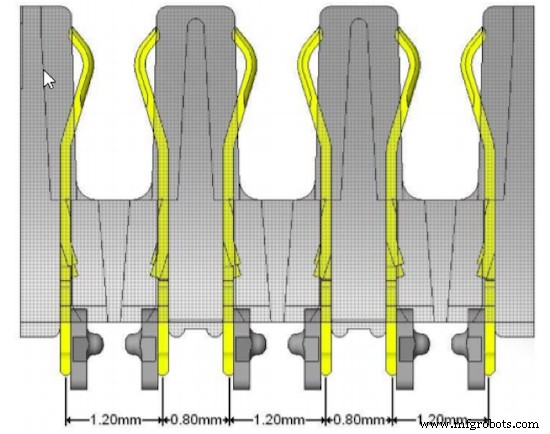

SEARAY™0.8mm(SEAF8 / SEAM8シリーズ)のはんだチャージのもう1つのユニークな違いは、0.80mmと1.20mmの交互のピッチです。この設計により、ボード設計者は行間の追加のトレースルーティングを行うことができます。

図2。 SEAF8 / SEAM8の交互ピッチ

処理中にはんだ接合を改善するための秘訣

原則として、部品をPCBにはんだ付けするのに最も成功するには、製造元の処理ガイドラインに従うのが最善です。一部のメーカーは、PCBフットプリント、ステンシルレイアウトと厚さ、はんだスクリーン印刷プロセス、コンポーネントの配置、適切なオーブンプロファイリング、さらには手直しの考慮事項を提供します。

フットプリントとステンシル

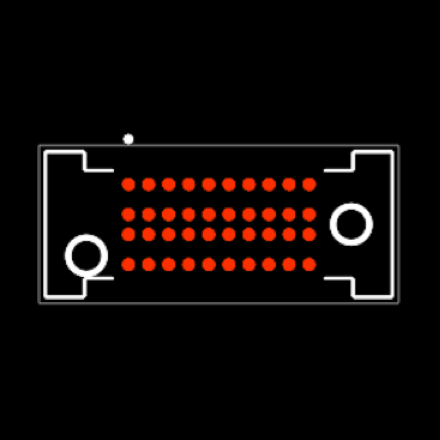

コネクタメーカーは、PCB設計者に、PCBフットプリントとステンシルのレイアウトと厚さをダウンロードする機能を提供することがよくあります。 Samtecは、Altium、Circuit Studio、Eagle、Fusion360などの一般的なEDAツールにダウンロードできる200,000を超えるシンボルとフットプリントを提供しています。

図3。 SEAF8PCBフットプリント

提供されたフットプリントとステンシルレイアウトを利用することにより、PCB設計者は適切なはんだ接合を達成する可能性が高くなります。

はんだスクリーン印刷プロセス

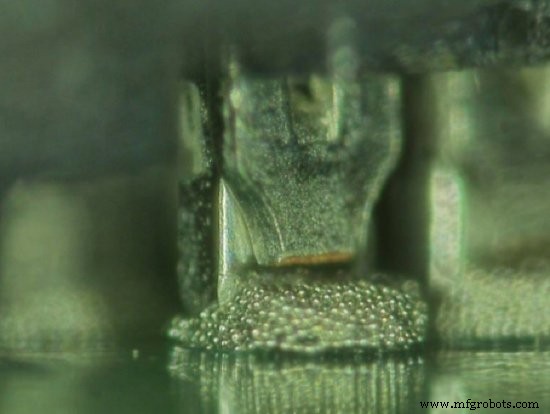

はんだパッドの被覆率は、適切なはんだ接合のために重要であり、パッドは完全に被覆されている必要があります。このため、ステンシルの開口サイズは、PCBのパッドよりも意図的に大きくなっています。これは、図4に示すように、SEAF8(またはコネクタ)のはんだチャージがはんだペーストと確実に接触するようにするためです。

図4。 ペーストとはんだチャージが良好に接触している、はんだプリントに対するはんだチャージの位置。

はんだペーストがはんだチャージを適切にカバーしていない場合、適切な濡れは達成されません。自動検査は、PCB上の適切なはんだ被覆を確認するために使用されます。完全に覆われていないはんだパッドアセンブリは、拒否、クリーニング、および再印刷することをお勧めします。

コンポーネントの配置

自動ピックアンドプレース装置により、コンポーネントの適切な配置が保証されます。はんだを適切に濡らすには、Z軸の寸法がはんだチャージをPCBの表面に完全に固定することが重要です。

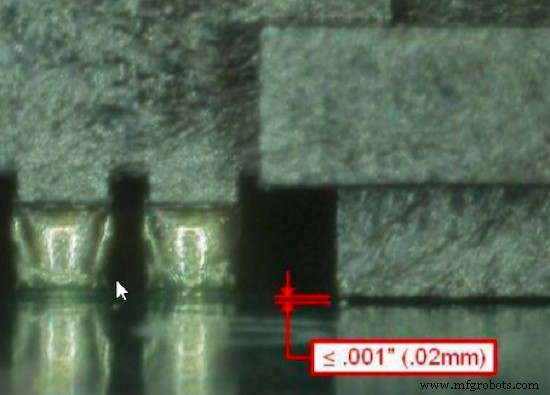

はんだチャージがオーブン内でリフローすると、コネクタの重量により、処理後にコネクタがボード上またはボードの近くに落ち着きます。この現象は、以下の図5および6に示すように、コネクタの共面性を低減するのに役立ちます。

図5。 処理前に完全に装着されたSEAF8絶縁体ハウジング。

図6。 SEAF8絶縁体ハウジングは、リフロー後に完全に装着されています。

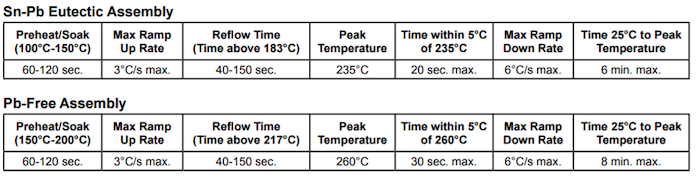

適切なオーブンプロファイリング

この時点で、ほとんどの表面実装コンポーネントは、IPC / JEDEC J-STD-020で説明されているように、鉛フリーはんだリフロープロファイルを処理できる必要があります。この仕様では、コンポーネントが260°Cのピーク温度と255°Cを超える30秒に耐えられる必要があります。

図7。 Samtec推奨温度プロファイル範囲(SMT)

リフロープロセスで通常窒素ガス注入によって達成される低レベルの酸素環境は、はんだ付け表面の濡れ性を高めるのに役立ちます。 SEAF8 / SEAM8と同様の高密度コネクタの場合、はんだ処理は窒素が豊富な環境でのみ完了することをお勧めします。

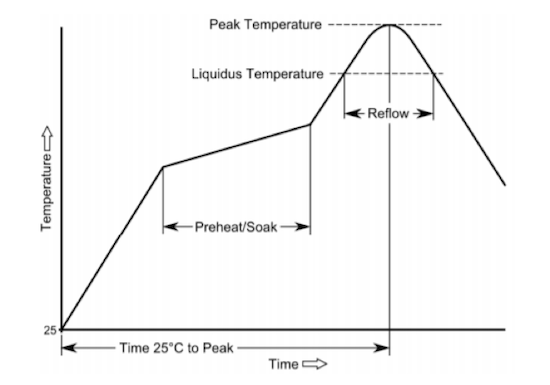

完全に実装されたPCBアセンブリを適切にプロファイリングすることが重要です。はんだ接合部を形成するリフロープロセスは見過ごされがちですが、はんだ接合部が適切に形成されていることを確認することが重要です。

はんだチャージが目的の温度に到達するようにするには、熱電対をボードの背面からコネクタの中央に配置し、外側の端に配置することをお勧めします。これにより、はんだペーストメーカーのリフロープロファイルパラメータが確実に達成されます。

図8。 オーブンプロファイル用の熱電対の配置。

適切な処理の重要性の高まり

欠陥のないプロセスはあり得ませんが、適切な処理セットアップを使用すると、やり直し、スクラップ、および利益の低下の必要がなくなります。この重要性は、電子機器が小さくなり、そのコンポーネントが高密度になるにつれて増加し続けます。これが、Samtecがすべてのコネクタシリーズにフットプリントとステンシルレイアウトを提供し、より複雑な製品シリーズを適切に処理する方法に関する情報を提供する理由です。

業界記事は、業界パートナーが編集コンテンツに適さない方法でAll About Circuitsの読者と有用なニュース、メッセージ、テクノロジーを共有できるようにするコンテンツの形式です。すべての業界記事は、読者に有用なニュース、技術的専門知識、またはストーリーを提供することを目的とした厳格な編集ガイドラインの対象となります。業界記事で表明されている見解や意見はパートナーのものであり、必ずしもAll AboutCircuitsやそのライターのものではありません。

産業機器