金属粉の調製方法|業界情報

金属粉の調製方法

粉末冶金 は、金属粉末を調製し、金属(または金属と非金属の混合物)粉末を原料として使用し、成形と焼結によって部品と製品を形成するプロセスです。金属粉末は、産業の主原料として、機械、冶金、化学、航空宇宙材料の分野で広く使用されています。 金属粉が基本原料です 粉末冶金産業の発展、およびその出力と品質は粉末冶金産業の発展を決定します。この記事では、金属粉の調製方法を詳しく見ていきます。 。

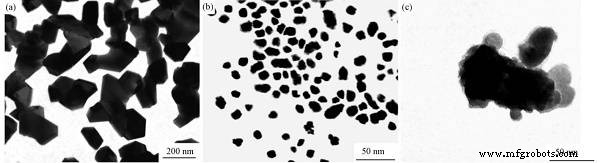

金属粉 通常、1 mm未満の金属粒子の集合体であり、粒子サイズ間隔の分割を均一に制御することはできません。

一般的に使用される方法は次のとおりです: 1000〜50μm の粒子 従来の粉末です。 50〜10μm 微粉末です。 10〜0.5μm 非常に細かい粉末です。 <0.5μm は超微粉末です; 0.1〜100nm ナノパウダーです。

各粉末粒子は、粒子サイズと調製方法に応じて、1つの結晶または複数の結晶になります。

金属粉の調製方法

現在、粉末を工業的に製造する方法は数十あります。しかし、実際の製造工程の分析では、主に機械的方法と物理化学的方法に分けられ、固体、液体、気体の金属を直接精製することで得られ、さまざまな状態の金属化合物が得られます。還元、熱分解、および電気分解によって。

高融点金属の炭化物、窒化物、ホウ化物、ケイ化物 一般に、配合法または還元配合法によって直接得ることができます。同じ粉末の形状、構造、および粒子サイズは、多くの場合、調製方法によって大きく異なります。

金属粉の調製方法– 1。機械物理学

機械的方法は、機械的外力と準備中の材料の化学組成によって、金属を目的の粒子サイズの粉末に分解するための処理方法です。プロセスは実質的に変更されていません。

現在広く使用されている方法は、ボールミル粉砕と粉砕です。これは、プロセスが簡単で収率が高いという利点があり、高融点の金属や合金の超微粉を調製することが困難です。従来の方法で取得します。

*ボールミル

ボールミル法は、主にローリングボール法と振動ボールミル法に分けられます。この方法では、金属粒子をさまざまなひずみ速度で歪ませて破壊および精製するメカニズムを利用します。 。

この方法は、主にSb、Cr、Mn、Fe-Cr合金などの粉末の調製に適しています。連続運転、高い生産効率、乾式粉砕および湿式粉砕に適しており、さまざまな金属や合金の粉末調製に使用できるという利点があります。

欠点は、材料への選択性が強くなく、粉末調製プロセス中に分類するのが難しいことです。

*グラインド

粉砕方法 圧縮ガスを特殊なノズルから噴霧し、粉砕ゾーンに噴霧することで、粉砕ゾーンの材料同士を衝突させ、粉末にこすりつけます。気流が拡大した後、材料は分類ゾーンに上昇し、粒子サイズの材料はタービン分類器によって分類され、残りの粗い粉末は粉砕ゾーンに戻され、必要な粒子サイズが分離されるまで粉砕を続けます。

粉砕方法 非金属、化学原料、顔料、研磨剤、ヘルスケア医薬品、その他の産業の超微細粉砕に広く使用されています。粉砕は乾式法で行われるため、材料の脱水と乾燥のプロセスが省略されます。この製品は、高純度、高活性、良好な分散性、微細な粒子サイズと狭い分布、および粒子の滑らかな表面を備えています。

ただし、粉砕方法 製造コストが高く、金属粉末の製造工程では、圧縮ガス源として連続不活性ガスまたは窒素ガスを使用する必要があり、ガス消費量が多いため、脆性金属の破砕・粉砕にのみ適しています。合金。

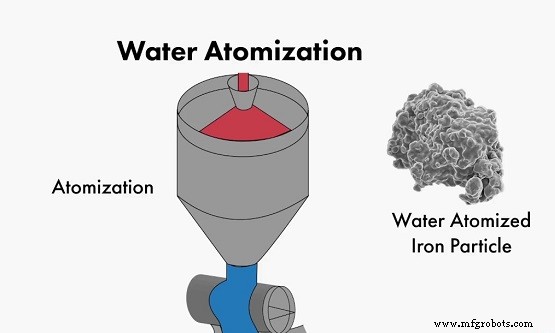

*噴霧化

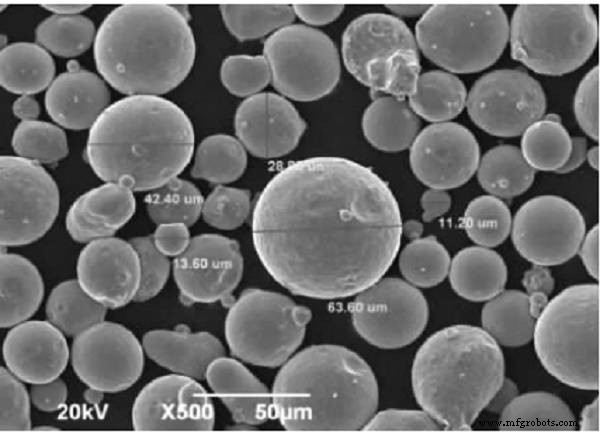

原子化 一般に、高圧ガスまたは高圧液体または高速で回転するブレードを使用して、高温高圧の溶融金属または合金を微細な液滴に分解し、次にコレクター内で凝縮して超微細な金属粉末を入手します。

アトマイズ方法 は金属および合金粉末を製造するための主要な方法の1つであり、このプロセスに化学変化はありません。 噴霧法 一般に、Fe、Sn、Zn、Pb、Cuなどの金属粉末の製造に適用され、青銅、真ちゅう、炭素鋼、合金鋼などの合金粉末の製造にも使用できます。

噴霧粉末 高球形度、制御可能な粉末粒子サイズ、低酸素含有量、低製造コスト、およびさまざまな金属粉末の製造への適応性という利点があります。これは、高性能で特殊な合金粉末調製技術の主な開発方向になっています。

ただし、アトマイズ方法 生産効率が低く、超微粉の収率が低く、エネルギー消費量が比較的多いという欠点があります。

金属粉の調製方法– 2。物理化学的方法

物理化学的方法とは、粉末の調製中に化学組成や原料の凝集状態を変化させて超微細粉末を製造する方法のことです。さまざまな化学的原理に応じて、還元法、電解法、化学置換法に分けることができます。

*削減

還元は、特定の条件下で還元剤を使用して金属酸化物または金属塩を還元し、金属または合金の粉末を得る方法であり、最も広く使用されている方法の1つです。生産中の製粉方法。

一般的に使用される還元剤は、ガス還元剤(水素、アンモニアの分解、天然ガスの変換など)、固体炭素還元剤(木炭、コークス、無煙炭など)です。など)および金属還元剤(カルシウム、マグネシウム、ナトリウムなど)。

反応媒体として水素を使用した水素化脱水素化は、最も代表的な調製方法です。原料金属の水素化が容易な特性を利用し、一定温度で水素化して金属水素化物を生成し、得られた金属水素化物を機械的に破砕して所望の粒度の粉末にし、金属を破砕します。水素化物。粉末中の水素を真空下で除去して、金属粉末を得た。

還元法は、主にチタンなどの金属(合金)粉末の調製に適用されます。 、鉄、タングステン 、モリブデン 、ニオブ 、およびタングステン-レニウム。

たとえば、チタン(粉末)は特定の温度で水素と激しく反応し始めます。水素含有量が2.3%を超えると、水素化物は緩くなり、水素化物チタン粉末の微粒子に容易に粉砕されます。水素化チタン粉末は約700℃の温度で分解され、そこに溶解した水素の大部分が除去されてチタン粉末が得られます。

削減方法の利点は、操作が簡単で、プロセスパラメータの制御が簡単で、生産効率が高く、コストが低く、工業生産に適していることです。欠点は、水素と反応しやすく、水素吸収後にもろくなり、壊れやすい金属材料にのみ適していることです。

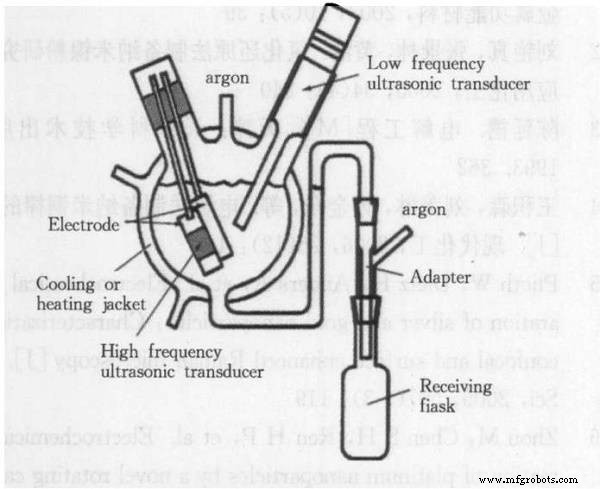

*電気分解

電気分解 塩または塩の水溶液を電解溶融することにより、金属粉末を陰極に堆積させる方法です。電解水溶液はCu、Ni、Fe、Ag、Sn、Fe-Niなどの金属(合金)粉末を生成でき、電解溶融塩はZr、Ta、Ti、Nbなどの金属粉末を生成できます。

電解法の利点 調製された金属粉末の純度は比較的高く、元素粉末の純度は最大99.7%以上になる可能性があるということです。

さらに、電解法により粉末の粒度を適切に制御でき、超微粉末を得ることができます。ただし、電解粉末は大量の電力を消費し、粉砕コストが高くなります。

*ヒドロキシル

ヒドロキシル法とは、特定の金属(鉄、ニッケル)の合成を指します。 等)および一酸化炭素を金属カルボニル化合物に変換し、次に熱分解して金属粉末と一酸化炭素にします。工業的には、ヒドロキシル法は主にニッケルと鉄の微粉末と超微粉末、およびFe-Ni、Fe-Co、Ni-Coなどの合金粉末を製造するために使用されます。ヒドロキシル法で得られた粉末は非常に細かく、純度が高いですが、コストも高くなります。

*化学物質の交換

化学置換法は金属の活性に基づいており、金属の活性は小さく、活性の高い金属によって金属塩溶液から置き換えられます。置換によって得られたものは、他の方法によってさらに処理および精製されます。この方法は、主にCu、Ag、Auなどの不活性金属粉末の調製に適用されます。

概要

記事をお読みいただきありがとうございます。金属粉の調製方法をよりよく理解するのに役立つことを願っています。 。金属粉について詳しく知りたい場合は、高融点金属にアクセスしてください。 ( ARM )詳細については。

米国カリフォルニア州レイクフォレストに本社を置く ARM は、世界中の金属粉末の大手メーカーおよびサプライヤーの1つであり、タングステン粉末などの高品質の耐火金属粉末を人々に提供しています。 非常に競争力のある価格で。

金属