CNC加工用の表面仕上げの種類

CNC加工 は、さまざまな金属やプラスチックから厳しい公差(最大±0.025 mm)と細部の部品を製造できるサブトラクティブ製造プロセスです。ただし、CNCのサブトラクティブな性質により、3Dプリントや積層造形とは対照的 —部品は、目に見えるツールマークが付いたフライス盤や旋盤から外れることがよくあります。

これが表面仕上げの出番です。後処理と適切な表面仕上げを適用すると、CNC機械加工部品の表面粗さ、外観および視覚特性、および耐摩耗性を向上させることができます。正しく適用された表面仕上げは、機能性と美観、そして多くの場合両方を改善します。

この記事では、金属CNC部品の最も一般的な表面仕上げについて説明し、アプリケーションに適した部品を選択できるようにします。

ハブはどのような機械加工CNC表面仕上げを提供しますか?

ハブプラットフォームで利用できる最も一般的な表面仕上げは次のとおりです。これらはすべて金属部品用であることに注意してください。

| 加工時 | 機械加工された部品、または機械からすぐに外れる部品には、目に見える小さな工具跡があり、標準の表面粗さ(Ra)は3.2μmです。表面仕上げの要件は、1.6、0.8、および0.4μmに増やすことができます。 |

| ビードブラスト | ビードブラストパーツはマットな仕上がりで軽い質感です。これは主に、パーツの外観を改善するために使用されます。 |

| 陽極酸化タイプII(クリアまたはカラー) | 陽極酸化(タイプII)は、部品の表面に耐食性のセラミック層を追加します。アルミとチタンでのみ利用可能で、陽極酸化された部品はいくつかの色に染めることができます。 |

| 陽極酸化タイプIII(ハードコート) | 陽極酸化(タイプIII)は、部品の表面に耐摩耗性と耐食性のセラミック層を追加します。タイプIIよりも優れた保護を提供し、さまざまな色に染めることができます。アルミニウムとチタンでのみ使用できます。 |

| 粉体塗装 | 粉体塗装により、部品の表面に耐摩耗性と耐食性の仕上げが追加されます。陽極酸化に比べて耐衝撃性が高く、色も豊富で、あらゆる金属に使用できます。 |

表面仕上げの説明:機械加工されたとおり

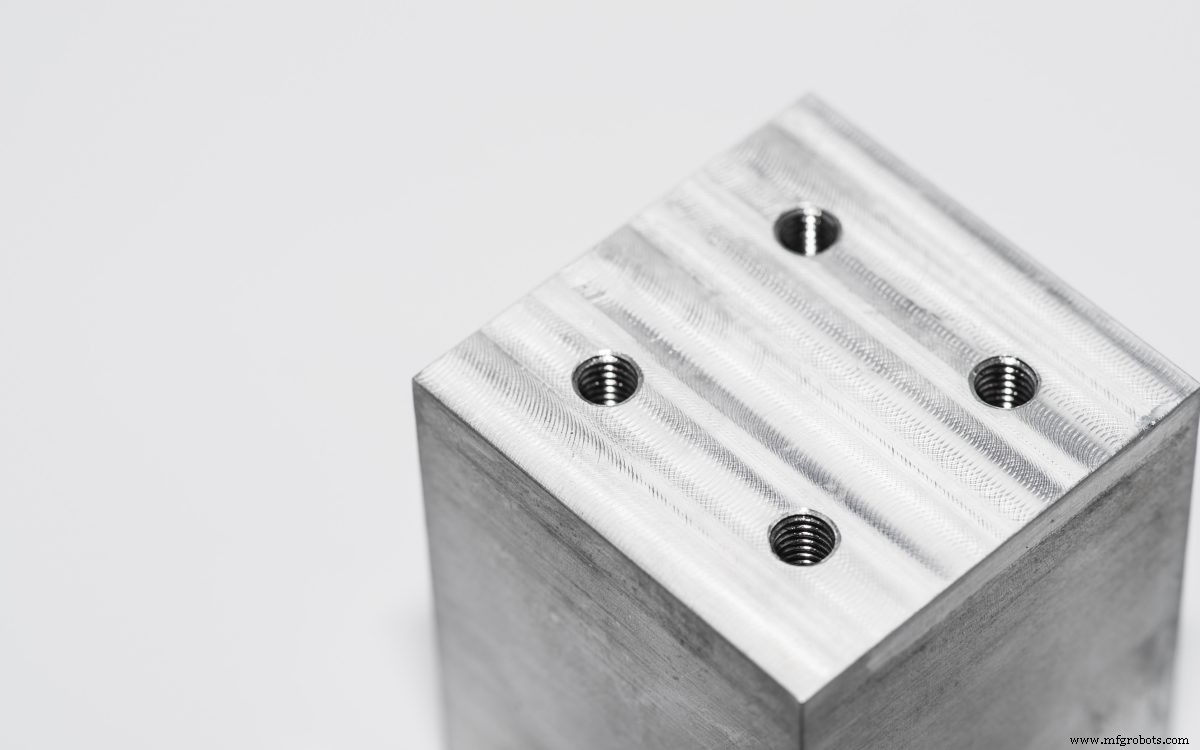

すべてのCNC機械加工部品には、機械加工中に使用される切削工具の経路をたどるマークが付いています。表面の品質は、平均表面粗さ(Ra)で測定されます。 Raは、理想的な表面からの機械加工されたプロファイルの平均偏差の尺度です。

加工面粗さの基準は3.2μm(125μin)です。仕上げカッティングパスを適用して、表面の粗さを1.6、0.8、または0.4μm(63、32、または16μin)に減らすことができます。これにより、追加の機械加工ステップとより厳密な品質管理が必要になるため、部品の製造コストが増加します。

機械加工された部品は、表面粗さを減らすことにより、表面品質と外観を改善するために平滑化または研磨することができます。スムージングと研磨により、部品の寸法公差に影響を与える一部の材料が除去されます。

長所

最も厳しい寸法公差

短所

目に見えるツールマーク| 終了 | ★★☆☆☆ |

| 許容値 | ★★★★★ |

| 保護 | ★☆☆☆☆ |

| コスト | $ |

| に適しています | 任意の資料 |

表面仕上げの説明:ビードブラスト

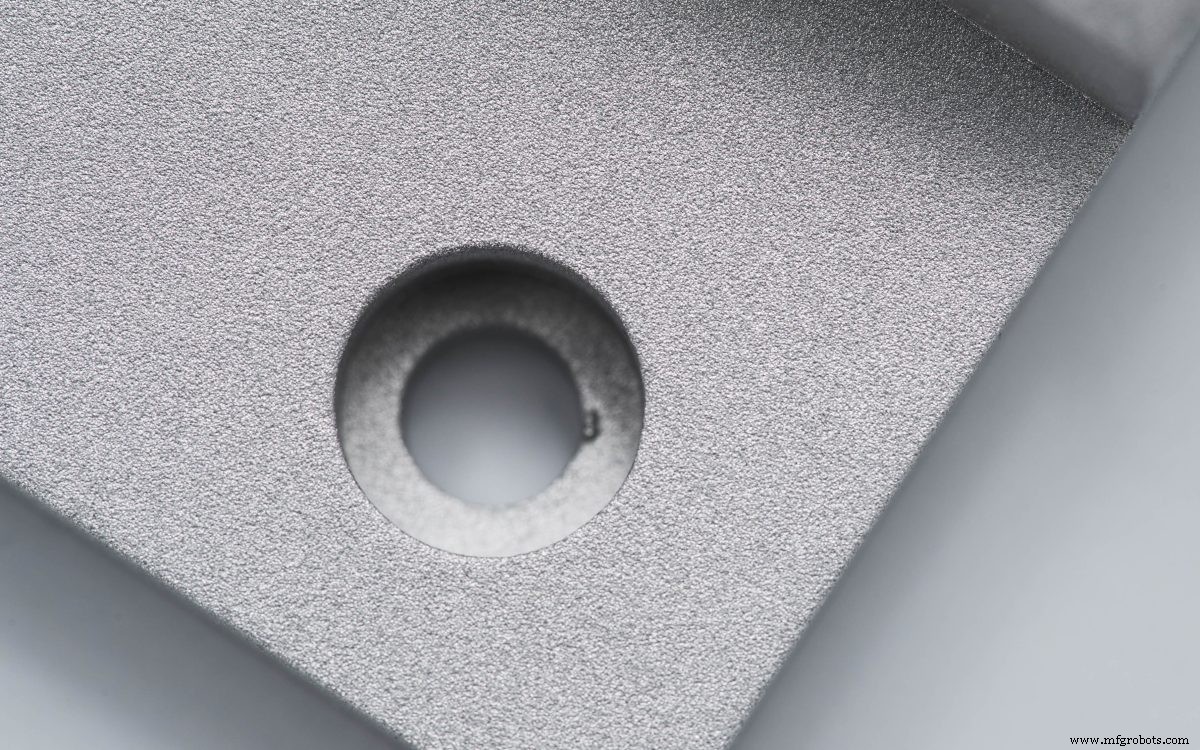

ビードブラストは、機械加工された部品に均一なマットまたはサテンの表面仕上げを追加し、ツールマークを削除します。それは、加圧エアガンを使用して小さなガラスビーズで部品を攻撃することによって機能します。これにより、余分な材料が除去され、パーツの表面が滑らかになります。重要な表面またはフィーチャ(穴など)をマスクして、寸法の変更を回避できます。

一般に、ビードブラストは機能性よりも部品の美観に多く使用されます。これは手動のプロセスであるため、結果はオペレーターのスキルにある程度依存します。空気圧のサイズとガラスビーズのサイズが主なプロセスパラメータです。ガラスビーズは、サンドペーパーがさまざまなサイズとグレードで提供されるのと同じように、さまざまなサイズ(コースラーから非常に細かいものまで)で提供されます。

長所

均一なマットまたはサテン仕上げ

短所

限界寸法と表面粗さに影響します| 終了 | ★★★☆☆ |

| 許容値 | ★★★☆☆ |

| 保護 | ★☆☆☆☆ |

| コスト | $$ |

| に適しています | 任意の資料 |

表面仕上げの説明:陽極酸化(タイプIIおよびタイプIII)

陽極酸化処理により、金属部品の表面に薄いセラミック層が追加され、腐食や摩耗から保護されます。陽極コーティングは非導電性で、硬度が高く、さまざまな色に染めることができます。陽極酸化はアルミニウムとチタンとのみ互換性があります。

タイプIIおよびタイプIIIの陽極酸化処理では、部品を希硫酸溶液に浸し、部品と陰極の間に電圧を印加します。電気化学反応により、部品の露出面の材料が消費され、硬質アルミニウムまたは酸化チタンに変換されます。マスクは、限界寸法のある表面(ねじ穴など)または陽極酸化を防ぐために導電性を維持する必要がある表面に適用できます。陽極酸化された部品は、密封する前にさまざまな色(赤、青、黒、金など)に染色することもできます。

電流、陽極酸化時間、溶液の粘稠度と温度を変えることにより、さまざまな厚さと密度のコーティングが作成されます。

タイプII(クリアまたはカラー)陽極酸化とは何ですか?

陽極酸化タイプIIは、「標準」または「装飾」陽極酸化とも呼ばれ、最大25μmの厚さのコーティングを生成できます。一般的なコーティングの厚さは色によって異なり、黒く染められた部分の場合は8〜12μm、透明な(染められていない)部分の場合は4〜8μmの間で変化します。

タイプIIの陽極酸化は、主に表面がより滑らかで、優れた耐食性と制限された耐摩耗性を備えた部品を製造するために使用されます。

タイプIII(ハードコート)陽極酸化とは何ですか?

陽極酸化タイプIIIは「ハードコート」陽極酸化とも呼ばれ、最大125μmの厚さのコーティングを生成できます。特に指定のない限り、一般的なタイプIIIの陽極コーティングの厚さは50μmです。

タイプIIIの陽極酸化処理は、機能的な用途に適した、優れた耐食性と耐摩耗性を提供する高密度の厚いセラミックコーティングを生成します。タイプIIの陽極酸化(より高い電流密度と0oC付近の一定の溶液温度)と比較して、より厳密なプロセス制御が必要であるため、コストが高くなることに注意してください。

陽極酸化のプロのヒント

陽極コーティングは両方向に等しく成長します。これは、50μmの厚さのコーティングが元の表面から約25μm上に突き出ており、陽極酸化前の直径が1 mmのシリンダーは、陽極酸化後の直径が1.05mmになることを意味します。陽極酸化の詳細については、MIL-A-8625規格を参照してください。

長所

耐久性のある化粧品コーティング

内部の空洞や小さな部品に簡単に適用できます

短所

アルミニウムおよびチタン合金とのみ互換性があります

| 終了 | ★★★★★ |

| 許容値 | ★★★★☆ |

| 保護 | ★★★☆☆(タイプII); ★★★★☆(タイプIII) |

| コスト | $$$(タイプII); $$$$(タイプIII) |

| に適しています | アルミニウムとチタン |

表面仕上げの説明:粉体塗装

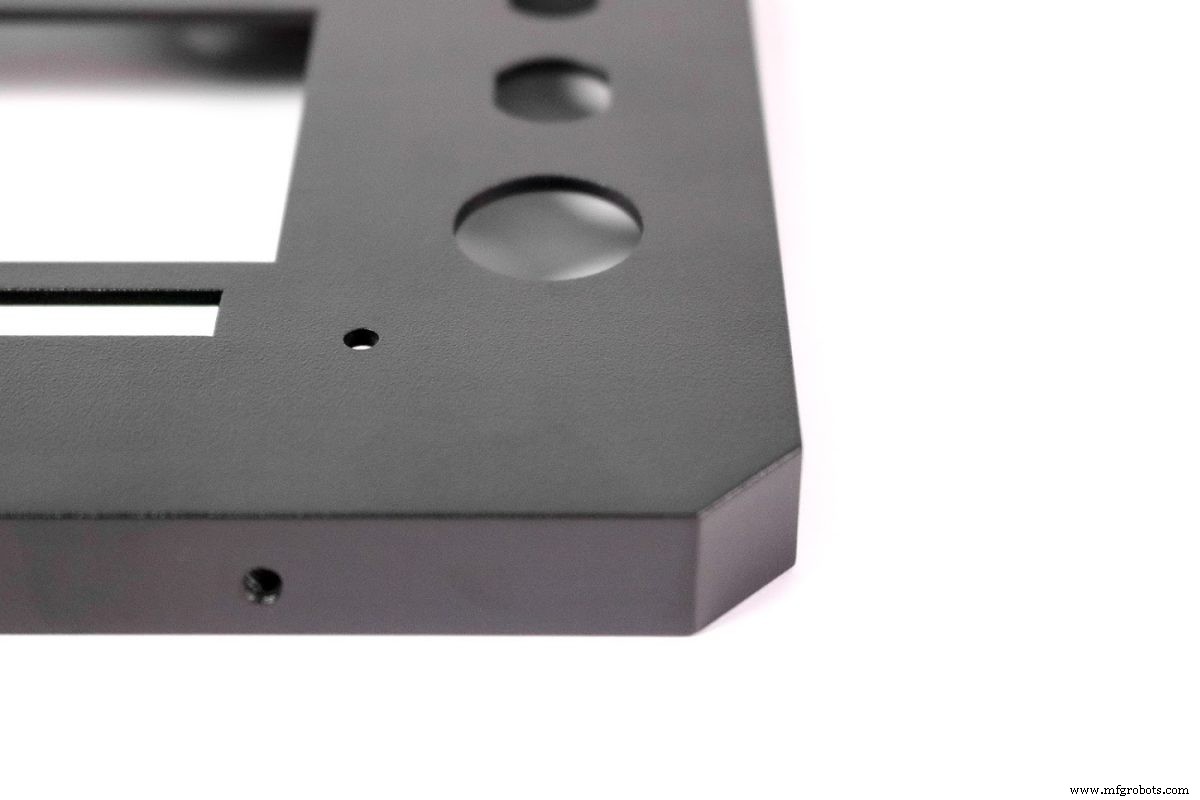

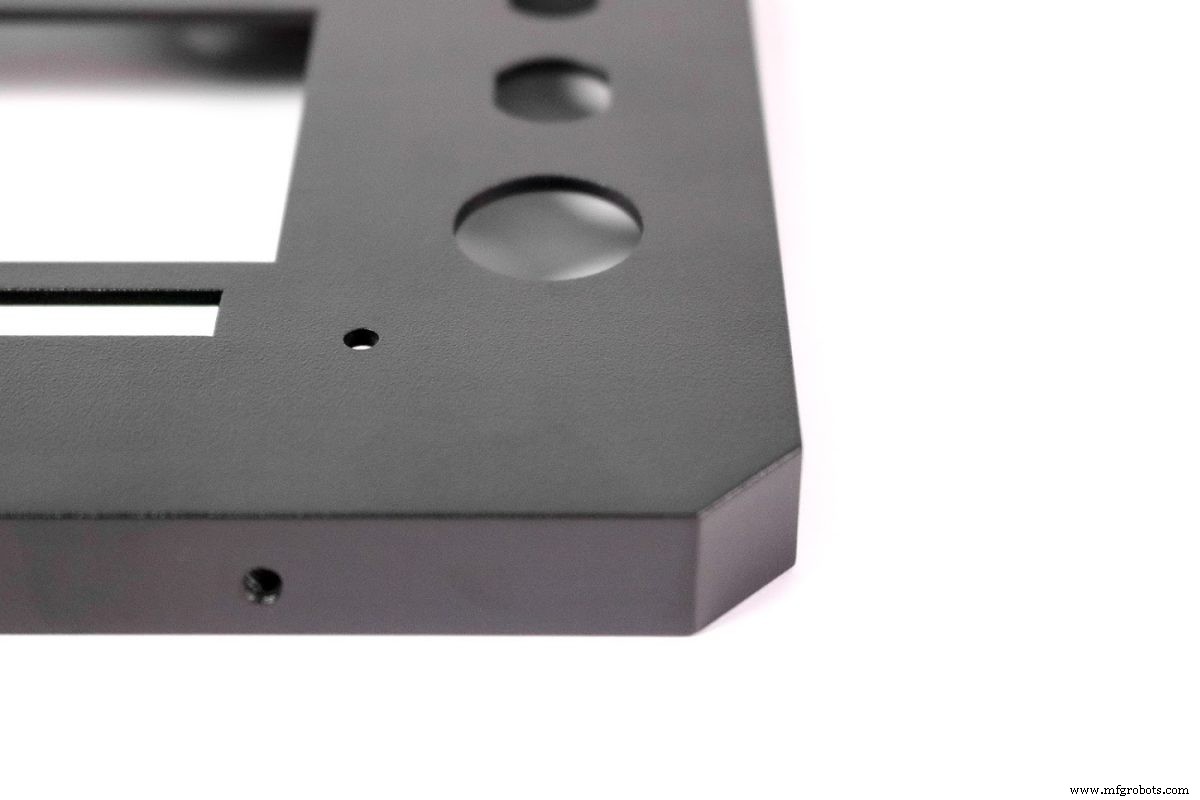

粉体塗装は、部品の表面に保護ポリマーの薄層を追加します。粉体塗装は、すべての金属材料と互換性があり、ビードブラストと組み合わせて滑らかで均一な表面と優れた耐食性を備えた部品を作成できる、強力で耐摩耗性のある仕上げです。

粉体塗装プロセスはスプレー塗装に似ていますが、問題の「塗料」は液体ではなく乾燥粉末です。部品は、最初にオプションのリン酸塩処理またはクロメート処理コーティングで下塗りされ、耐食性が向上します。次に、静電「スプレー」ガンを使用して乾燥粉末でコーティングされ、高温(通常は摂氏200度のオーブン)で硬化されます。

複数の層を適用してより厚いコーティングを作成することができ、通常の厚さは約18μmから72μmまで変化します。幅広い色が用意されています。

長所

機能的なアプリケーション向けの強力で耐摩耗性と耐食性のコーティング

短所

内部サーフェスに簡単に適用できない

| 終了 | ★★★★★ |

| 許容値 | ★★★☆☆ |

| 保護 | ★★★☆☆ |

| コスト | $$$ |

| に適しています | 熱硬化プロセスに耐えられる材料 |

CNC機械加工の表面仕上げを選択するためのハブのトップのヒントとコツは何ですか?

すべての表面仕上げには長所と短所があるため、適切なものを選択するかどうかは、部品の要件と用途に一致する機能によって異なります。

必要な機能的および美的特性を評価し、パーツが隣接するコンポーネントとどのように相互作用するかを検討することが不可欠です。あなたの部分が繰り返しまたは激しい摩擦を受けるかどうかはあなたの決定を左右するかもしれません。

また、部品の操作環境を考慮することを忘れないでください。部品に堅牢な抵抗は必要ないと思われるかもしれませんが、環境上の事実により、設計段階で以前に考えていたよりも強力な表面仕上げが必要になる場合があります。

-

ビードブラスト: この表面仕上げは、寸法の乱れを気にしない場合に適しています。パーツはつや消しの均一な仕上がりになります。

-

陽極酸化(タイプII): これを使用して、アルミニウムとチタンのパーツに化粧品でもある保護層を付けます。パーツは自然なマットカラーで出てきます。

-

陽極酸化(タイプIII): 高度なエンジニアリングアプリケーションに最適な陽極酸化(タイプIII)は、部品に高い耐摩耗性と表面硬度をもたらします。

-

粉体塗装: この表面仕上げは、高い衝撃強度が必要な用途に使用してください。部品を陽極酸化できない場合は、粉体塗装も適しています。

よくある質問

表面仕上げとは何ですか?

表面仕上げは、CNC機械加工プロセスの最終段階です。表面仕上げを使用して、部品の欠陥や欠陥を取り除き、外観を改善したり、特定の種類の摩耗による抵抗を高めたり、電気を通す能力を調整したりすることができます。

表面仕上げの目的は何ですか?

部品に表面仕上げを施すことで、部品を摩耗から保護し、機能を維持または改善しながら、外観を改善します。

表面仕上げの種類は何ですか?

ハブプラットフォームで利用可能な表面仕上げには、ビードブラスト、陽極酸化(タイプIIおよびタイプIII)、粉体塗装、ブラッシング+電解研磨、ブラッシングなどがあります。

表面仕上げと表面粗さの違いは何ですか?

表面仕上げは、機械加工後に部品に適用される後処理であり、表面粗さは、表面の凹凸の数を定量化する方法です。 Raパラメータは、特定の表面積にわたって測定されたすべての表面高さの平均を表します。

表面仕上げを施す前に、どのような準備が必要ですか?

多くの場合、機械から部品を取り外してから表面仕上げを施すまでの間にステップがあります。たとえば、特定の仕上げによって部品の厚さが増すため、表面や穴を保護するために部品をマスクする必要がある場合があります(余分な材料層)。これは、ねじ穴と厳しい公差を妨げる可能性があります。

複数の表面仕上げを組み合わせることができますか?

複数のタイプの表面仕上げを組み合わせて、さまざまなプロパティを利用できます。たとえば、部品を陽極酸化する前に、ビードブラストを使用して、より滑らかでマットな仕上がりにすることができます。

CNCマシン