精密機械工場が行うこと:ブローチ

ブローチ加工は、前から後ろに向かってサイズが大きくなる歯を備えた切削工具を使用する機械加工プロセスです。多くの場合、表面全体(または複数の表面)をブローチ加工で1回のパスで仕上げることができます。この手法は、ほとんどの場合、仕上げ穴、スプライン、および平面に適用されます。

ブローチ加工は比較的新しい機械加工プロセスであり、1850年代に金属固有の用途で開発されました。もともと、ブローチはプーリーやギアの鍵穴などの内部特性の作業を行うために使用されていました。 20世紀の間に、ブローチは銃器で使用するためにさらに開発され、その後の開発により、公差が劇的に改善され、現代の機械工場でのブローチの用途が広がりました。

ブローチの仕組み

ブローチ加工に使用される切削工具は「ブローチ」と呼ばれます。この直線状の歯付き切削工具は、プロファイルが鋸に似ていますが、幅と歯の構成が大幅に異なる場合があります。ブローチの歯は、各歯が最後の歯よりわずかに高くなるように正確に設計されています。ブローチがワークピースに沿って通過すると、各歯が表面に小さな切り込みを入れ、チップをワークピースから運び去ります。最初の歯と最後の歯の高さの違いは「ライズ」と呼ばれ、ブローチが除去できる材料の最大量を表します。

ブローチ加工に使用される切削工具

ブローチ加工は比較的簡単で、ブローチ盤が材料を取り除くのに十分な力でブローチをワークピースの表面に沿って直線的に動かします。ただし、ブローチ自体は、多くの切削工具よりも複雑です。ブローチは特定の仕事のために設計されることが多く、さまざまな形やサイズをとることができます。実行中の作業と力を供給するために使用されるブローチ盤に関連するブローチのカテゴリがいくつかあります。

- プッシュブローチ: ブローチ盤で押すように設計された工具

- プルブローチ: ブローチ盤で引っ張るように設計されたツール

- 固定ブローチ: 機械がワークピースを動かしている間、静止したままになるように設計されたツール

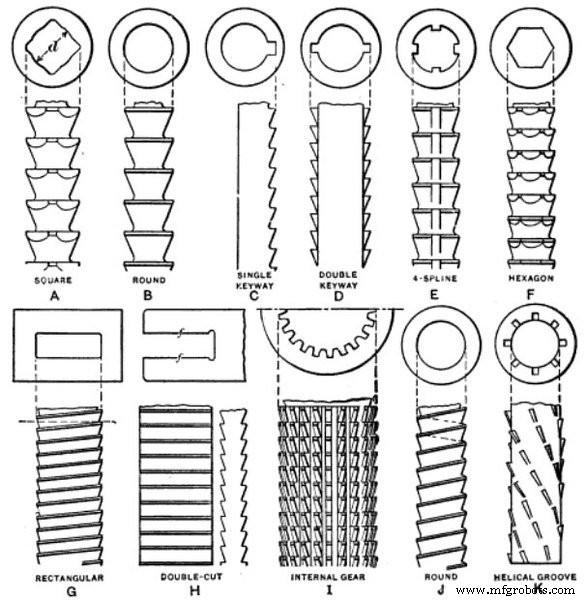

これらのサブタイプ内では、ブローチは歯の構成と断面の点で異なる場合があります。単一の表面を切断するように設計された最も単純なブローチは、断面が長方形で、単一の切断歯セットを備えている場合があります。ブローチは内部の特性をカットすることが多いため、ブローチの断面は実行する作業によって大きく異なります。 この記事の上部にある画像は、ブローチの断面と歯の構成のいくつかの例を示しています。

さらに、ブローチ自体はさまざまな方法で製造できます。ソリッドブローチは最も一般的で最も安価に製造でき、単一の材料から機械加工されたブローチで構成されています。他のブローチは、パラメータの周りに取り付けられた切削歯を備えた強力なシャフトで構成されています。その後、これらの歯を取り除くことができますが、シャフトはさまざまな歯の構成で再利用できます。大きなブローチはセクションに組み立てられることが多いため、一部の列を分離して研ぎ直したり交換したりしながら、他の列をシャフトに取り付けたままにすることができます。

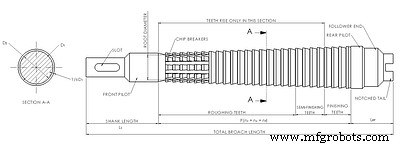

各ブローチのさまざまなコンポーネントは、特定の目的を果たします。ワークピースと接触する最初の数列の歯は、「チップブレーカー」として知られています。 、」一方、最後の数列の歯は「仕上げ歯」であることがよくあります。 。"中歯は、荒削りから半仕上げまで、さまざまな目的で指定されています。

次の図は、Creative Commons Attribution-Share Alike 3.0 Unportedを通じて共有されており、プルブローチのコンポーネントを示しています。

ブローチ盤の種類

アーバープレスで簡単なブローチ加工ができます 、しかしより複雑な操作には専用のブローチ盤が必要です。ブローチのいくつかの特性は、ブローチをワークピース全体に移動するために使用される機械によって異なります。上記のように、ブローチ盤の中には切削工具を引っ張る機械もあれば、押す機械もあります。従来のブローチ盤は垂直に向けられており、ブローチを上方向または下方向に動かします。他のものは水平に向けられており、それらはしばしば切削工具をブレースで保持するので、それらは大きく曲がることなくより長い長さに対応することができます。ブローチ盤の種類には次のものがあります。

- 垂直プルダウンブローチマシン: ブローチのパイロットエンドはワークピースの下に取り付けられ、チップブレーカーはワークピースの上にあります。次に、機械がブローチを下に引っ張って、すべての歯がワークピースに沿って通過するようにします。

- 連続表面ブローチ盤: ブローチは静止しており、ワークピースは連続して歯を越えて引っ張られるか押されます。

- ロータリーブローチ盤: ワークピースは、静止したブローチを通過する回転テーブル上の固定具に保持されます。適切な構成で、旋盤で回転ブローチ加工を行うこともできます。

ブローチの利点

ブローチ加工は、多くのCNC機械加工アプリケーションにとって理想的なプロセスです。ブローチ加工の重要な利点の1つは、機械のオペレーターがほとんどトレーニングなしでブローチ加工を実行できることです。複雑さはツール自体に組み込まれているため、生産中に調整する必要のあるパラメーターはほとんどありません。おそらく最も重要なことは、ブローチ加工は切断プロセス自体が迅速で簡単に再現できるため、時間を節約できることです。

ただし、のこぎりや研削に比べて、ブローチ加工はワークピースに大きな力で作用することがよくあります。機械加工の専門家は、ブローチ加工に伴う力に耐えるのに十分な強度のワークピース材料を確保する必要があります。さらに、内部ブローチ加工が必要な場合は、ブローチ加工を行う前に、鋳造または穴あけによってワークピースに穴を開ける必要があります。

最終的に、他の機械加工プロセスよりもブローチ加工を利用するという選択は、多くの場合、ボリューム、機器、カットの3つの要素に帰着します。標準のブローチデザインを使用できる場合もありますが、カスタムブローチは製造に費用がかかるため、経済的に実行するには大量の生産が必要です。ブローチ盤は、機械工場ではミル、旋盤、ドリルほど一般的ではないため、アウトソーシングや新しい機器の購入を回避するために他のプロセスを使用する場合があります。それでも、ブローチ加工が材料を希望のパターンにカットする唯一の方法である場合が多くあります。工具の調整を行っても、フライス盤、旋盤、ドリル、またはボアは、ブローチ加工で可能なすべての特性を生み出すことはできません。

シリーズ「PrecisionMachineShopsの機能」の詳細

- はじめに

- フライス盤

- 回転

- 退屈

- 掘削

- のこぎり

- ブローチ

CNC機器と技術の詳細については、無料の電子書籍であるCNC機械加工プロセスガイドをご覧ください。

CNCマシン