使いやすいキットにより、複合構造の内野修理が可能になります

モジュール式の展開可能なブリッジは、軍事戦術の運用とロジスティクス、および自然災害時に輸送インフラストラクチャを復元するための重要な資産です。このような橋の重量を減らすために複合構造が研究されており、これにより輸送車両と発射回収メカニズムの負担が軽減されます。複合材は、金属製の橋と比較して、耐荷重能力を高め、耐用年数を延ばす可能性も提供します。

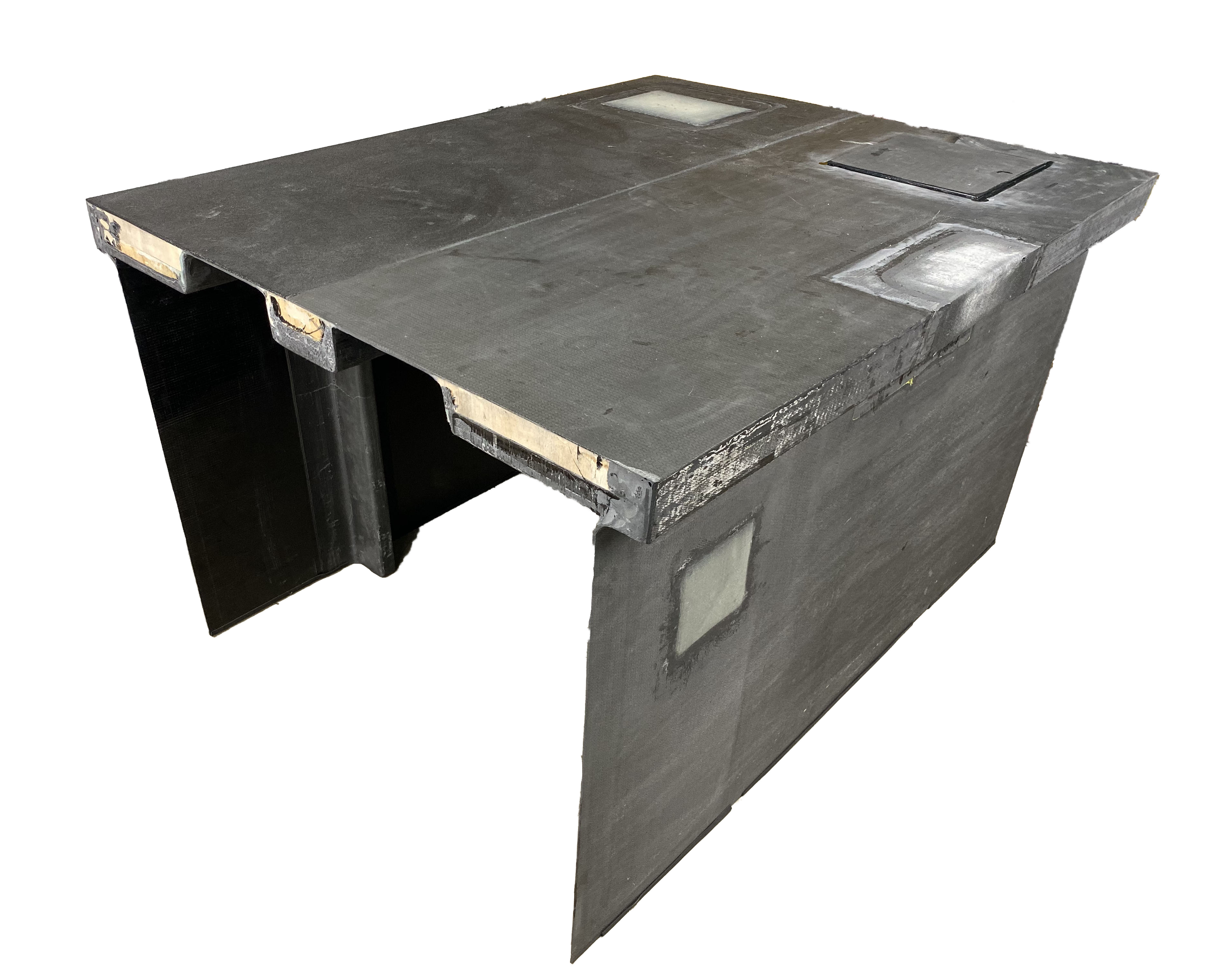

Advanced Modular Composite Bridge(AMCB)は、Seemann Composites LLC(米国ペンシルベニア州ガルフポート)およびMaterials Sciences LLC(米国ペンシルベニア州ホーシャム)によって炭素繊維強化エポキシラミネート(図1)を使用して設計および構築された一例です。 )。しかし、現場でそのような構造を修復する能力は、複合材料の採用を妨げる問題でした。

2016年、Custom Technologies LLC(米国メリーランド州ミラーズビル)は、現場の兵士が成功裏に実行できる修理方法を開発するために、米国陸軍から資金提供を受けた中小企業革新研究(SBIR)フェーズI助成金を授与されました。この方法に基づいて、2018年にフェーズII SBIR助成金が授与され、事前のトレーニングを受けていない初心者がパッチの修理を行った場合でも、構造の元の強度の90%以上を回復できる新しい材料と電池式機器を実証しました。 。この技術の実現可能性は、一連の分析、材料の選択、試験片の製造、機械的試験のタスク、および小規模および本格的な修理を実行することによって確立されました。

ひびの入った船の甲板から橋の甲板まで

両方のSBIRフェーズの主任研究者は、Custom TechnologiesLLCの創設者兼社長であるMichaelBergenでした。ベルゲンは、構造材料部門に27年間在籍し、海軍水上戦センター(NSWC)カーデロックを退職し、米国海軍艦隊の複合技術の開発と応用を管理しました。 Roger Crane博士は、2011年に32年間の勤務で米海軍を退職した後、2015年にCustomTechnologiesに入社しました。彼の複合材料の専門知識には、新しい複合材料、プロトタイプ製造、接合方法、多機能複合材料、構造ヘルスモニタリング、複合材料の修理などのトピックをカバーする技術出版物と特許が含まれます。

これらの2人の専門家は、USSタイコンデロガCG-47クラスの誘導ミサイル巡洋艦の5456アルミニウム上部構造の亀裂を修復するために複合材料を使用する独自のプロセスをすでに開発していました。 「このプロセスは、亀裂の成長を抑え、200万ドルから400万ドルのデッキプレートの交換に代わる手頃な価格の代替品として機能するように開発されました」とBergen氏は言います。 「したがって、ラボの外で実際のサービス環境で修理を行う方法を知っていることを実証しました。しかし、課題は、軍事資産の現在の方法があまり成功していないことでした。オプションは、ボンドダブラー修理[基本的に損傷した領域の上にプレートを接着する]、またはデポレベル(Dレベル)の修理のために資産をサービスから削除することです。 Dレベルの修理が必要なため、多くの資産が横に並んでいます。」

必要なのは、「キットと修理マニュアルだけを使用して、複合材料の経験がない兵士が実行できる方法です。私たちの目標は、プロセスを簡単にすることでした。マニュアルを読み、損傷を評価して、修理を行います。完全に硬化するには正確な測定が必要なため、液体樹脂を混合する必要はありませんでした。また、修理完了後の危険物廃棄物のないシステムも必要でした。また、すでに設置されているネットワークで展開できるキットとしてパッケージ化する必要がありました。」

新しい接着パッチ材料

Custom Technologiesが成功裏に実証したソリューションの1つは、強化エポキシ接着剤を使用して、損傷のサイズ(最大12平方インチ)に合わせて調整された結合複合パッチを可能にするポータブルキットです。デモは、Vectorply Corp.(Phenix City、AL 、、米国)C-LT1100カーボン0°/ 90°二軸ステッチファブリック、C-TLX1900カーボンファイバー1プライ0°/ + 45°/ -45°三軸およびC-LT1100の2プライ、合計5プライ。 「キットでは、生地の向きが問題にならないように、同様の多軸の準等方性レイアップで事前に作成されたパッチを使用することにしました」とCrane氏は言います。

次の問題は、ラミネート修理用の樹脂マトリックスでした。液体樹脂の混合を避けるために、パッチはプリプレグを使用します。 「しかし、これらの課題はストレージです」とBergen氏は説明します。保管可能なパッチソリューションを開発するために、CustomTechnologiesはSunrezCorp。(El Cajon、CA、U.S。)と協力して、紫外線(UV)光を使用して6分で硬化するガラス繊維/ビニルエステルプリプレグを開発しました。また、Gougeon Brothers(ベイシティ、ミシガン州、米国)とも連携し、新しい柔軟なエポキシ樹脂フィルムの使用を提案しました。

初期の調査では、エポキシが炭素繊維プリプレグに最適な樹脂であることがすでに示されていました。UV硬化ビニルエステルは半透明のガラス繊維に最適ですが、遮光性炭素繊維の下では硬化しません。 Gougeon Brothersの新しいフィルムに基づいて、最終的なエポキシプリプレグは210°F / 99°Cで1時間の硬化を示し、室温での長い貯蔵寿命を示しました。低温での保管は必要ありません。樹脂は、より高い温度でも硬化します、とベルゲンは言います。たとえば、ガラス転移温度がより高い場合(T g ) 必要とされている。両方のプリプレグは、プラスチックフィルム封筒に密封された既製のプリプレグパッチレイアップとしてポータブル修理キットで提供されます。

修理キットは長期間保管される可能性があるため、保管寿命の調査を行うにはCustomTechnologiesが必要でした。 「軍が輸送機器に使用するタイプの典型的な4つの硬質プラスチックケースを購入し、それぞれにエポキシ接着剤とビニルエステルプリプレグのサンプルを入れました」とBergen氏は言います。次に、ケースをテストのために4つの異なる場所に配置しました。ミシガン州のグジョンブラザーズの施設の屋上、メリーランド州の空港の屋上、屋外のユッカバレー(カリフォルニア砂漠)の施設、および屋外の腐食試験ラボです。フロリダ南部で。すべてのケースにデータロガーがあり、Bergen氏は次のように述べています。「評価のために3か月ごとにデータと資料のサンプルを取得しました。フロリダとカリフォルニアのボックスでは、最高温度140°Fが記録されました。これは、ほとんどの修理用樹脂にとって真の課題です。」さらに、グジョンブラザーズは、新しく開発されたニートエポキシ樹脂を社内でテストしました。 「120°Fのオーブンで数ヶ月間保持されたサンプルは重合し始めました」とBergenは言います。 「しかし、110°Fで保持された対応するサンプルでは、樹脂の化学的性質はわずかしか進歩しませんでした。」

修理テスト

修理技術を実証するために、代表的なラミネートを製造し、損傷させてから修理する必要がありました。 「フェーズIプロジェクトでは、最初に小規模の4 x 48インチの梁と4点曲げ試験を使用して、修理プロセスの実行可能性を評価しました」とCrane氏は言います。 「次に、フェーズIIプロジェクトで12 x 48インチのパネルに移行し、荷重を加えて2軸応力状態を破損に加え、修理性能を評価しました。フェーズIIプロジェクトでは、構築したAMCBのモデルの修理も完了しました。」

修理性能を実証するために使用されたテストパネルは、Seemann Compositesによって構築されたAMCBと同じ血統のラミネートとコアを使用して製造されました、とBergenは言います。定理。このアプローチは、ビーム理論と古典的なラミネート理論[CLT]の追加要素とともに、実物大のAMCBの慣性モーメントと有効剛性をより扱いやすく費用効果の高い小型の実証品に関連付けるために使用されました。次に、XCraft Inc.(ボストン、マサチューセッツ州、米国)によって開発された有限要素解析[FEA]モデルを使用して、構造修復の設計を改良しました。」テストパネルとAMCBモデル用の炭素繊維ファブリックはVectorplyから購入し、バルサコアはCore Composites(Bristol、R.I.、U.S。)から提供されました。

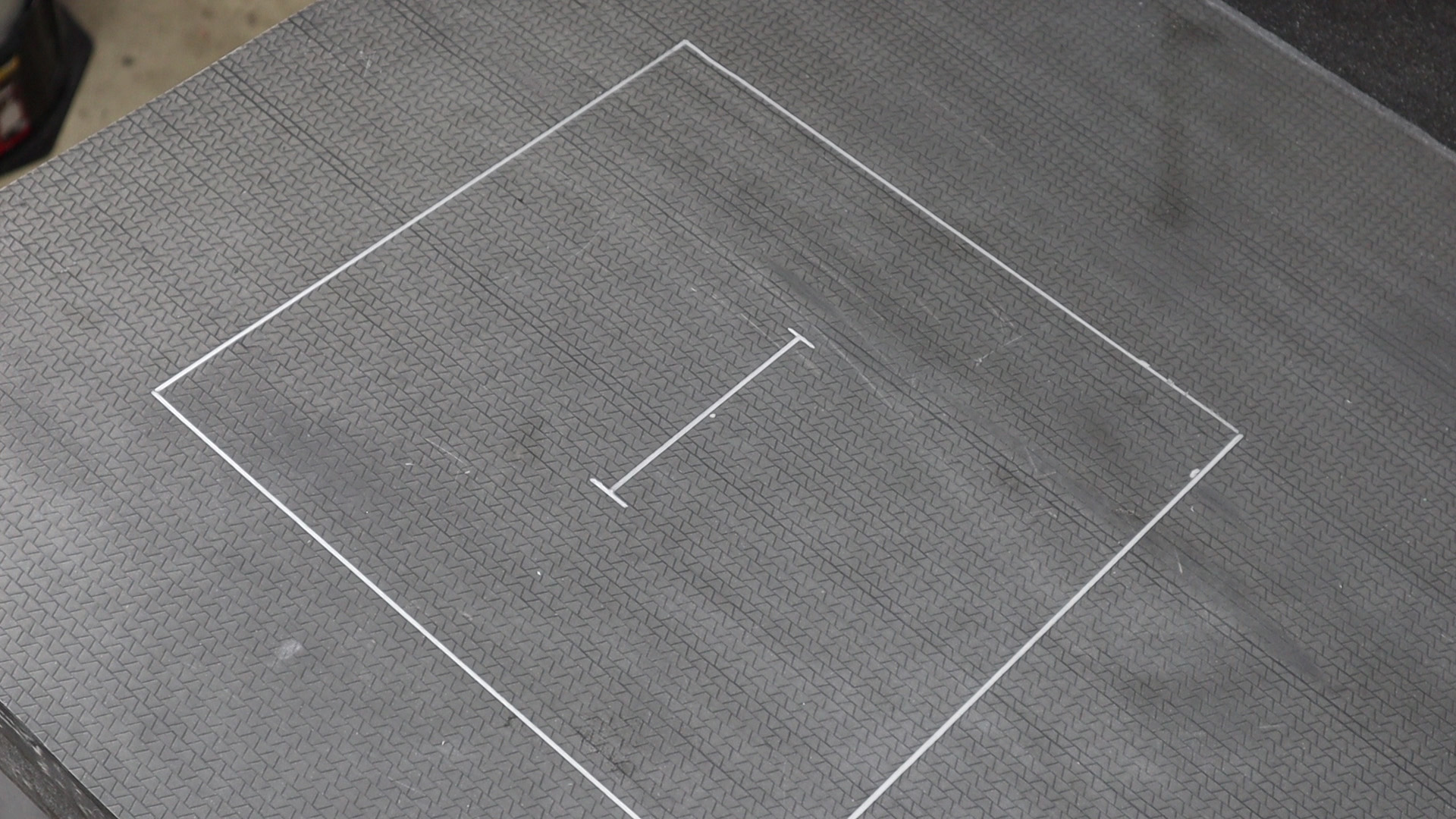

ステップ1。 このテストパネルは、中央にマークされた損傷と修復周囲をシミュレートするための3インチの穴の直径を示しています。すべてのステップの写真クレジット:Custom TechnologiesLLC。

ステップ2。 バッテリー駆動のハンドグラインダーを使用して損傷した材料を取り除き、12:1のテーパーをスカーフして修理パッチを受け取ります。

「フィールド内の橋のデッキで見られる可能性があるものよりも、テストパネルでより高度な損傷をシミュレートしたかったのです」とBergen氏は説明します。 「それで、私たちのアプローチは、ホールソーを使用して直径3インチの穴を開けることでした。次に、損傷した材料のプラグを引き出し、ハンドヘルド空気圧グラインダーを使用して12:1のスカーフを実行しました。」

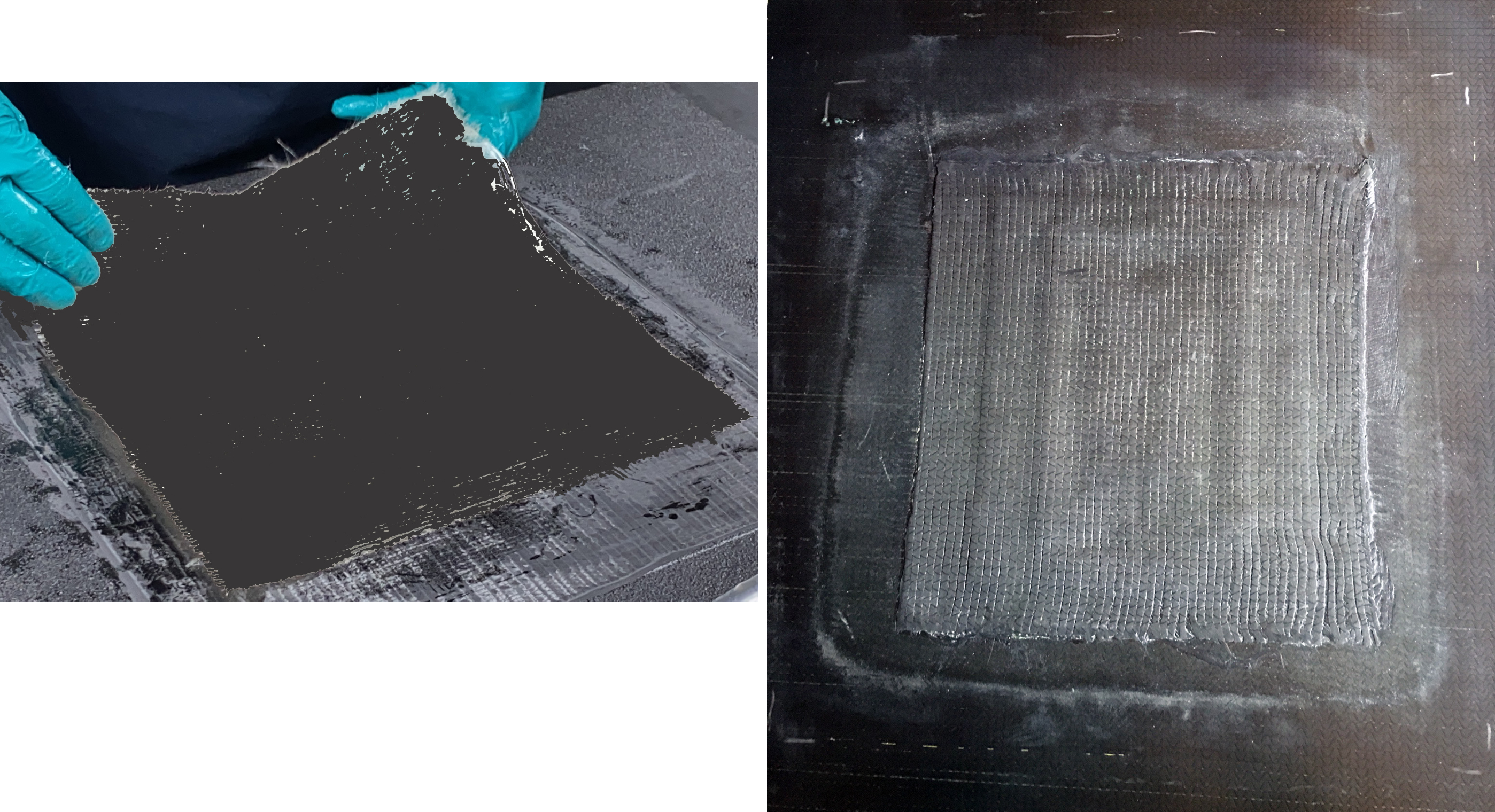

カーボンファイバー/エポキシの修理では、「損傷した」フェースシート材料を取り除き、適切なスカーフを適用したら、損傷した領域のテーパーに一致するようにプリプレグを幅と長さにカットしました。 「私たちのテストパネルでは、これには4層のプリプレグが必要でした。これにより、修復材料が元の損傷していないカーボンフェースシートの上部と同じになるようになりました。この後、カーボン/エポキシプリプレグの3つのオーバープライがこの修理セクションの中央に配置されました。連続する各層は、下の層のすべての側面で1インチ伸び、「良好な」周囲の材料から修復された領域への段階的な荷重移動を提供しました。」修理エリアの準備、修理材料の切断と配置、硬化手順の適用など、この修理を実行するための合計時間は約2.5時間でした。

カーボン/エポキシの修理は簡単で迅速ですが、チームはパフォーマンスを回復できるさらに便利なソリューションの必要性を認識しました。これは、紫外線(UV)硬化プリプレグの探索につながりました。 「Sunrezビニルエステル樹脂への関心は、会社を設立したMarkLivesayとの以前の海軍の経験に基づいていました」とBergenは説明します。 「まず、Sunrezに準等方性ガラス繊維を提供して、ビニルエステルをプリプレグし、さまざまな条件下で硬化プロファイルを評価しました。さらに、ビニルエステル樹脂はエポキシほど適切な二次結合特性を提供しないことを知って、さまざまな結合線カップリング剤を評価し、この用途に適したものにするための追加の努力がありました。」

もう1つの問題は、ガラス繊維が炭素繊維と同じ機械的特性を提供しないことでした。 「これは、カーボン/エポキシパッチと比較してガラス/ビニルエステルの1つの追加の層を使用することによって対処されました」とクレーンは言います。 「追加の層が1つだけ必要な理由は、ガラス素材がより重い布であったためです。」これにより、熱を供給する必要がなく、非常に低温/凍結する内野温度でも、6分で適用して硬化できる適切なパッチが得られました。クレーンは、この修理は1時間で完了する可能性があると述べています。

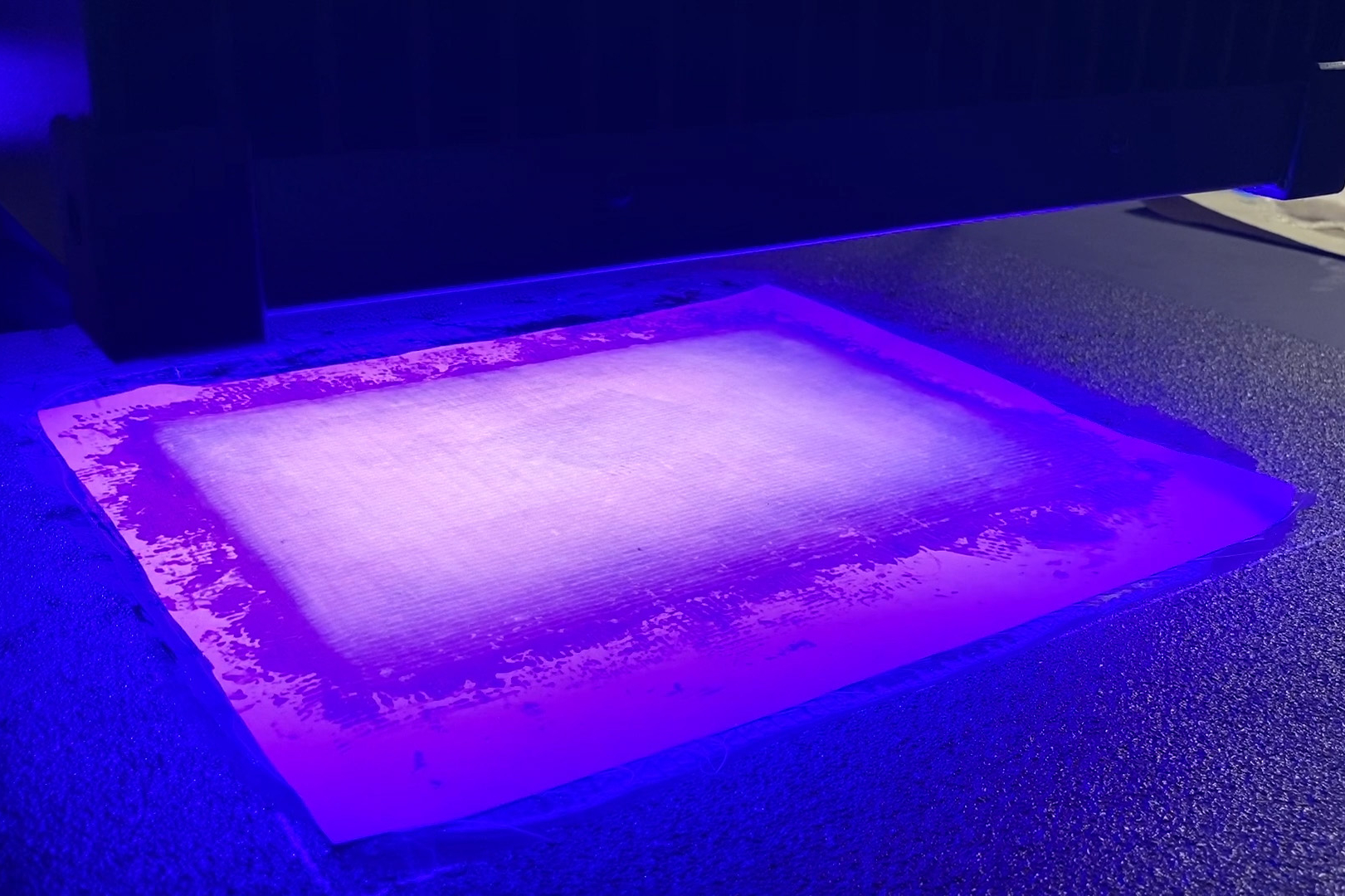

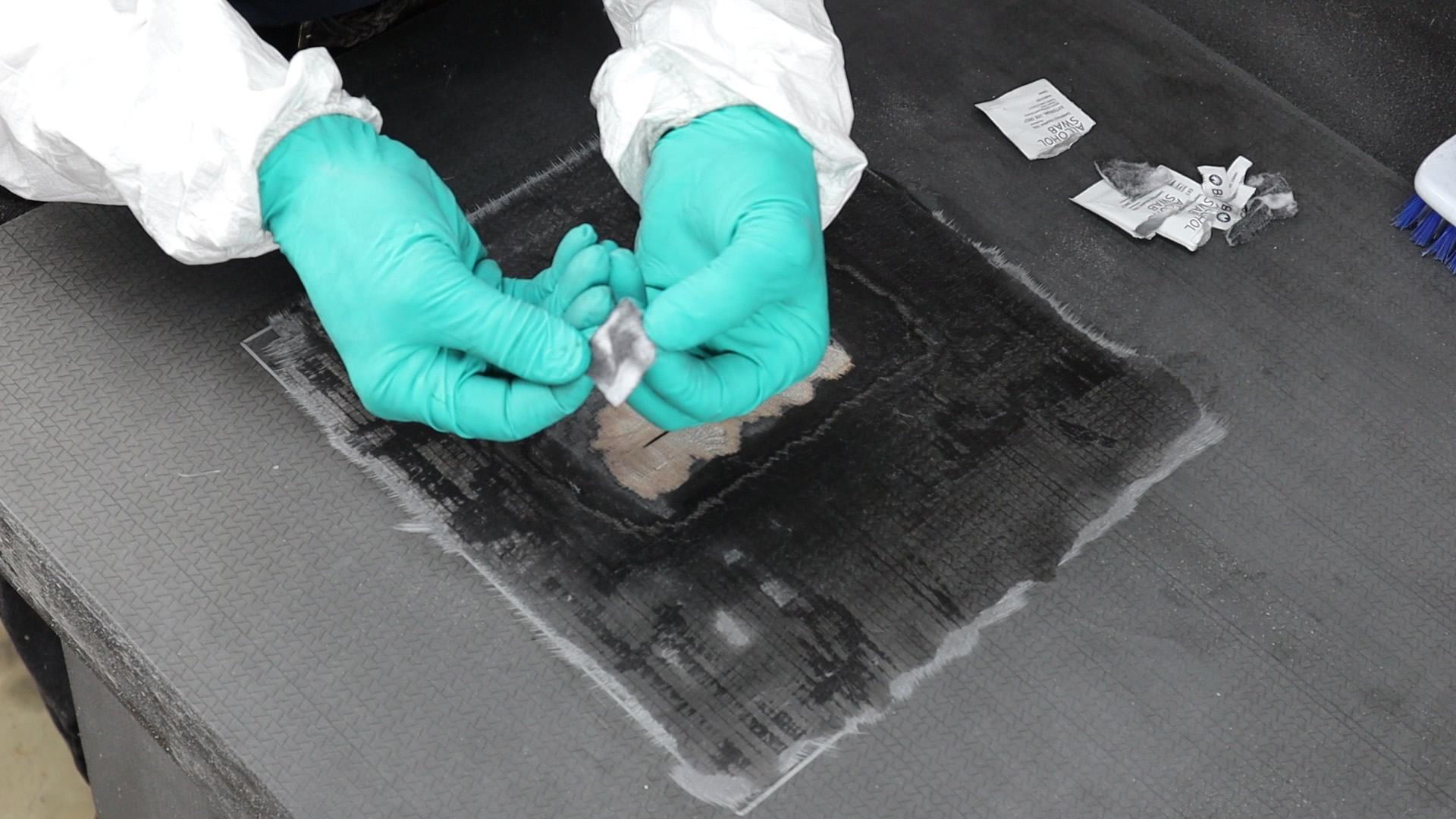

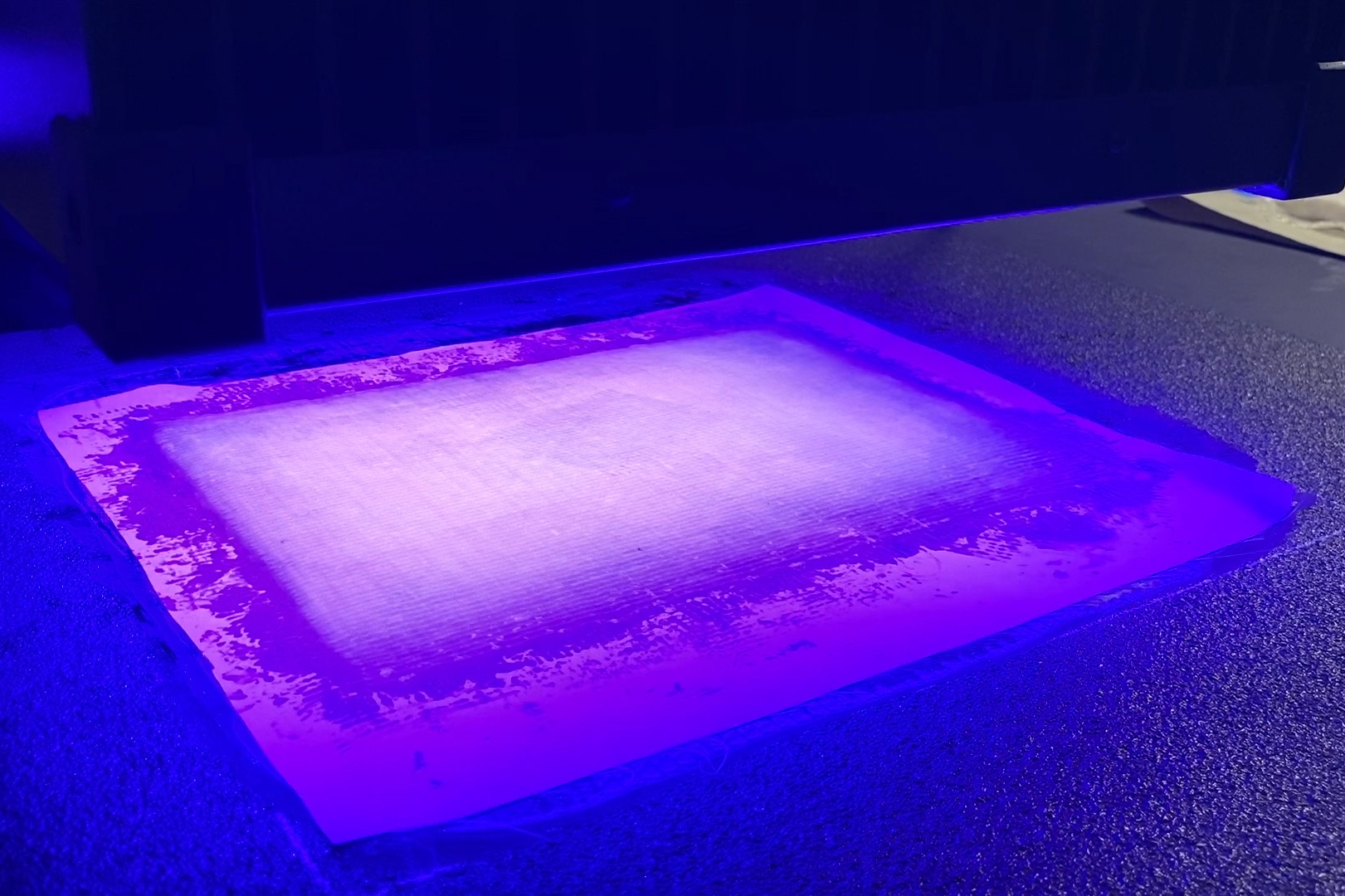

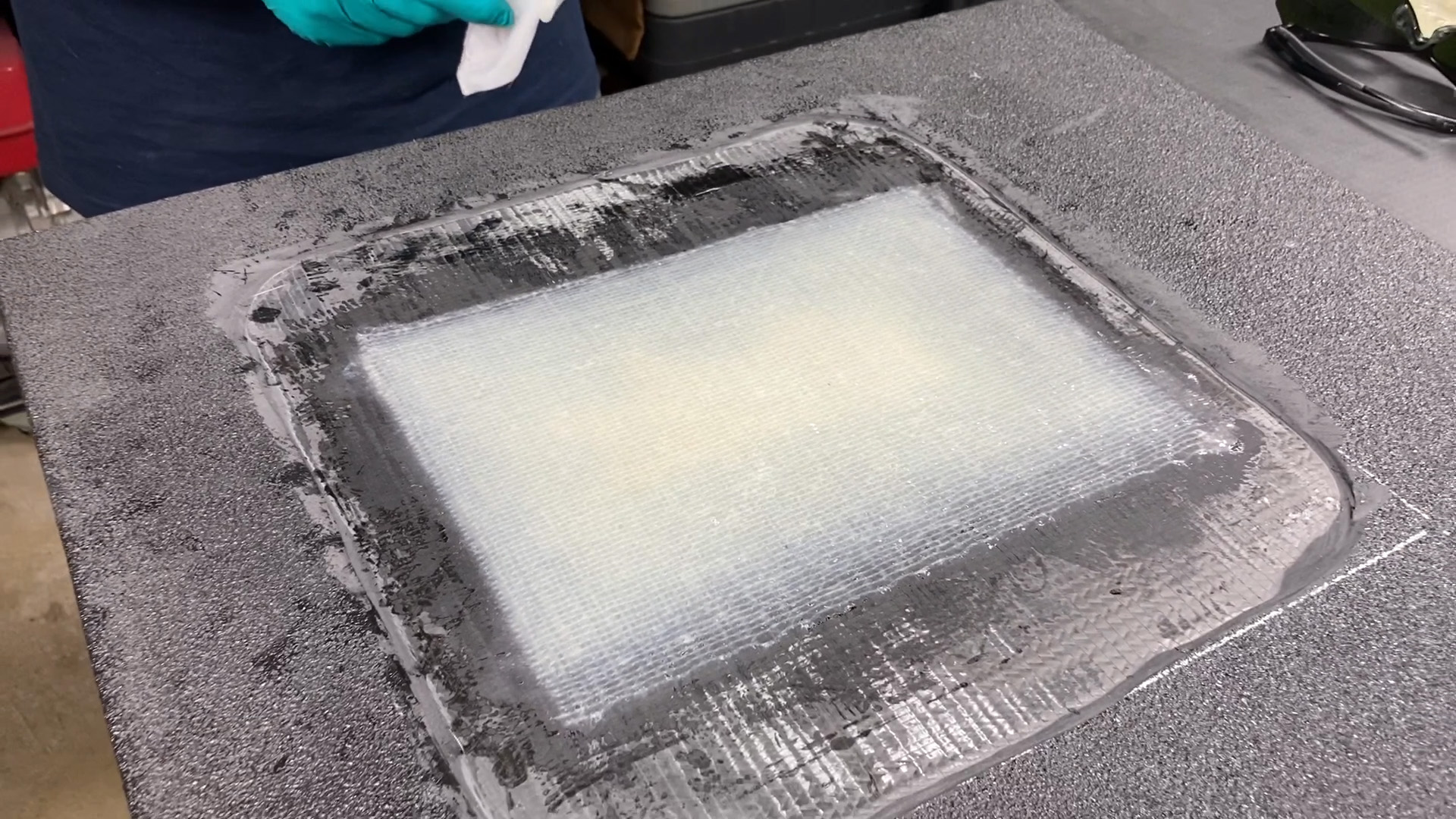

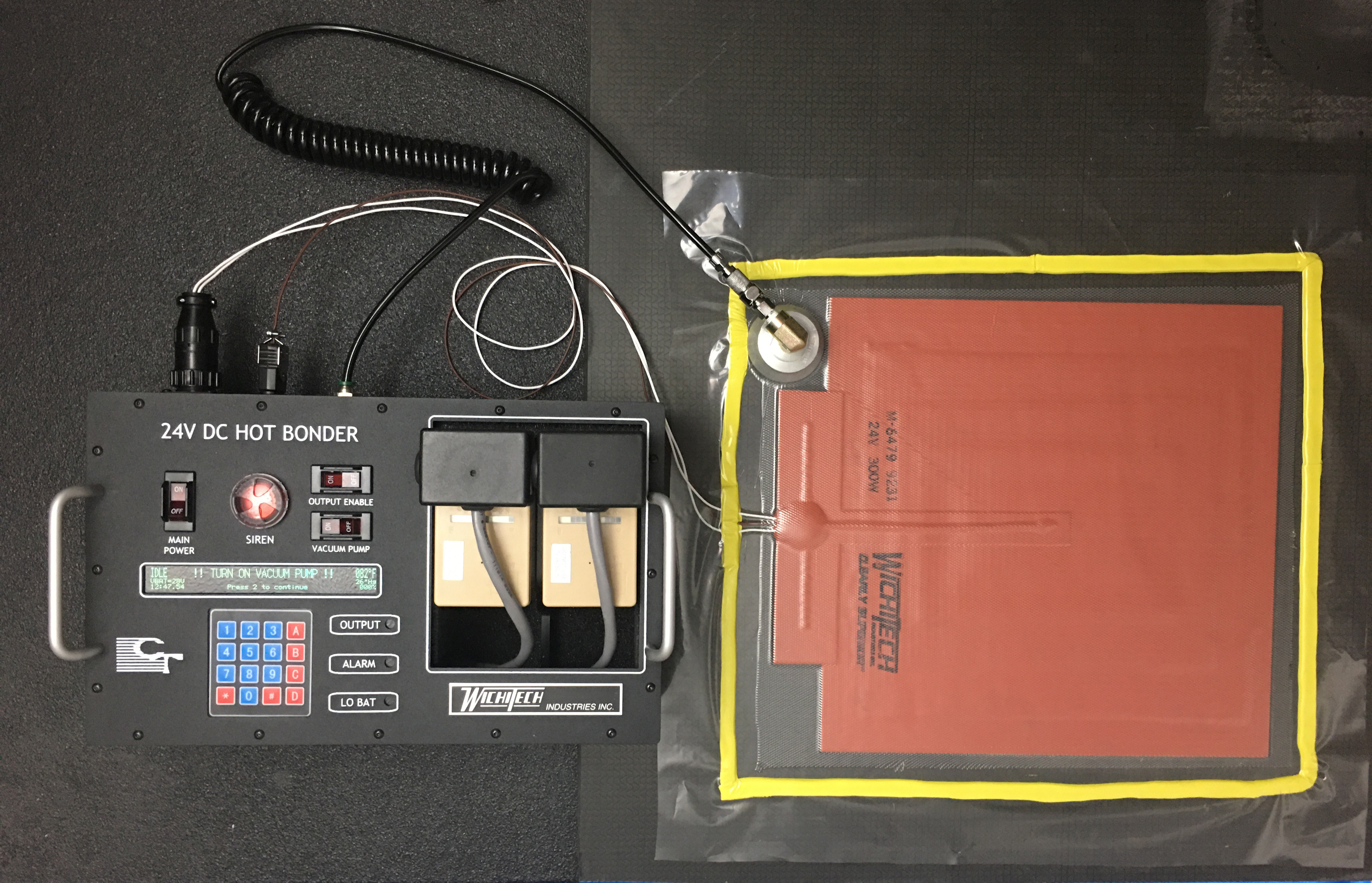

両方のパッチシステムが実証され、テストされました。修理のたびに、損傷する領域に印を付け(ステップ1)、ホールソーで作成し、バッテリー駆動のハンドグラインダーを使用して除去しました(ステップ2)。その後、修理エリアは12:1のテーパーにスカーフされました。スカーフされた表面はアルコールパッドで洗浄されました(ステップ3)。次に、修復パッチを適切なサイズにカットし、洗浄した表面に配置し(ステップ4)、ローラーで固めて気泡を除去しました。ガラス繊維/ UV硬化ビニルエステルプリプレグの場合、次にピールプライを修復領域に配置し、コードレスUV光を使用してパッチを6分間硬化させました(ステップ5)。カーボンファイバー/エポキシプリプレグの場合、修復領域は真空バッグに入れられ、事前にプログラムされたワンボタンの電池式ホットボンダーを使用して、210°F / 99°Cで1時間硬化されました。

ステップ3.次に、準備した修理エリアを、使い捨てアルコールパッドを使用した溶剤ワイプで洗浄します。

ステップ4.ガラス繊維/ビニルエステル修復パッチを適切なサイズにカットし、修復領域に配置します。

ステップ5.ピールプライを修復領域に配置した後、コードレスUVライトを使用して6分間パッチ修復を硬化させます。

ステップ6.UV硬化ガラス繊維/ビニルエステルプリプレグパッチの修復を完了しました。

前へ次へ「次に、パッチの接着結合と構造の耐荷重能力を回復する能力を評価するためのテストを実行しました」とBergen氏は言います。 「フェーズ1では、適用の容易さと少なくとも75%の強度を回復する能力を実証する必要がありました。これは、シミュレートされた損傷の修復に続いて、4点曲げの4 x48インチ炭素繊維/エポキシおよびバルサコアビームで達成されました。フェーズ2プロジェクトでは、12 x 48インチのパネルを使用し、複雑なひずみ荷重の下で90%を超える強度要件を示す必要がありました。これらの要件をすべて満たし、AMCBモデルで修復方法を撮影して、内野の技術と機器の使用方法を視覚的に確認しました。」

初心者の成功、将来のアプリケーション

プロジェクトの重要な側面の1つは、初心者が簡単に修理を完了できることを証明することでした。これを行うために、ベルゲンは次のような考えを持っていました。フェーズIプロジェクトの最終レビューで、修理の経験がないアシュリーに修理を依頼しました。私たちが提供したキットとマニュアルを使用して、彼女はパッチを適用し、問題なく修復を完了しました。」

もう1つの重要な開発は、バッテリー駆動の硬化システムです(図2)。 「内野修理では、バッテリー電源しかありません」とBergen氏は述べています。 「当社が開発した修理キットのすべてのプロセス機器はコードレスです。」これには、CustomTechnologiesがホットボンダーサプライヤーのWichiTechIndustries Inc.(Randallstown、MD、U.S。)と共同で開発したバッテリー駆動のホットボンダーが含まれます。 「このバッテリー駆動のヒートボンダーは、硬化を完了するように事前にプログラムされているため、初心者は硬化サイクルをプログラムする必要はありません」とCrane氏は言います。 「ボタンを押すだけで、適切なランプとソークが完了します。」現在使用されているバッテリーは、充電が必要になる前に1年間使用されています。

フェーズIIプロジェクトが完了したので、Custom Technologiesは、後続の拡張提案を準備し、関心とサポートの手紙を収集しています。 「私たちの目標は、このテクノロジーをTRL 8に成熟させ、フィールドに投入することです」と、Bergen氏は言います。 「非軍事用途の可能性もあります。」

樹脂

- 3最も一般的な熱硬化性複合工学アプリケーション

- 複合材料製造:複合材料の製造

- 熱可塑性プラスチックがエンゲルのチャイナコンポジットエキスポプレゼンスの焦点を構成

- 革新的な堆積技術を使用した複合アイソグリッド構造の開発

- AlveusがCompaRepairs複合船修理サービスを商品化

- 革新的なツール、自動化により、複合ウィンドウウェルの新しいラインが可能になります

- AFRLの研究は、3D印刷可能なCF /エポキシ複合材料を進歩させます

- HexcelはLavoisierComposites、Arkemaと提携しています

- AMRCとProdriveは、リサイクル可能な複合コンポーネントの製造を進めるために提携しています

- TenCateは、ブラジルでの熱可塑性複合コンソーシアムの組み立てを祝います

- 複合材料:NPE2018でそれらを見つける場所