サーマルインターフェースマテリアルを選択する際に考慮すべき要素

家庭用電化製品から航空宇宙まで、すべての電子機器は、コンポーネントから熱を効果的に放散するためにアクティブな熱管理を必要とします。熱管理のボトルネックは、多くの場合、発熱コンポーネントと冷却コンポーネント間の伝導です。残念ながら、多くの電子機器は、スペースが限られているため、ヒートシンクやファンから十分な冷却を得ることができません。これらのアプリケーションでは、サーマルインターフェイスマテリアルのパフォーマンスがさらに重要になります。

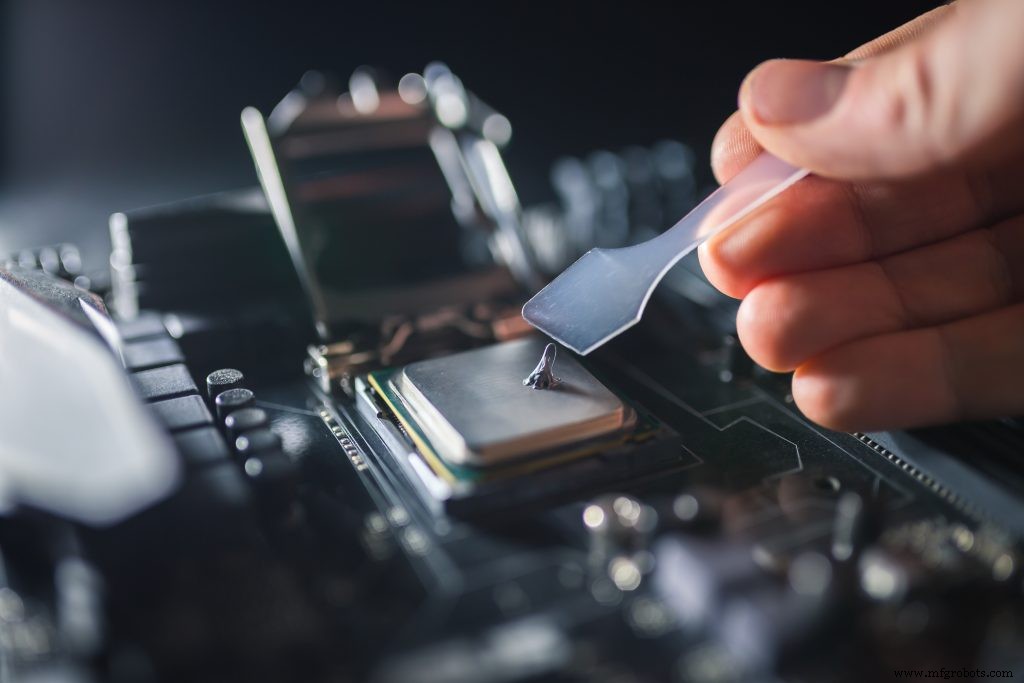

ハイパワーコンピュータプロセッシングユニット(CPU)またはシステムオンチップ(SOC)から熱を抽出するための最も一般的な方法は、サーマルペーストまたはグリースです。これらのソリューションは高性能を提供しますが、欠点があります。それらは厄介で時間がかかり、長期的な信頼性が低い可能性があります。さらに、従来の高導電性(> 20 W / mK)サーマルインターフェースマテリアル(TIM)は高価であり、製造上の困難と課題を伴うことが知られています。

TIMの主な機能は何ですか?

ヒートシンクを発熱部品の上に置くと、自然にエアギャップが発生します。これらのエアギャップは高い熱抵抗を生み出し、過熱につながります。 TIMは、エアギャップを熱伝導性材料に置き換えることでこの問題を解決します。これにより、システム全体の熱抵抗が減少するため、より効率的な熱経路が作成されます。 TIMは、必要に応じて追加の機械的固定を必要とせずに、電気的絶縁または接着剤の取り付けを提供することもできます。

TIMは表面の凹凸に適合している必要があります。適合していないと、接触層の熱抵抗が増加します。ある程度の接触抵抗は避けられませんが、熱伝導性の材料は空気よりも有益です。

設計エンジニアは、熱経路の長さを短縮するために可能な限り薄いギャップを望んでいますが、不規則な基板での濡れや接触を改善するために、特定の厚さを維持する必要がある場合があります。ポリマー樹脂の種類、フィラーの種類、フィラーの充填レベルによって、濡れ性が異なる場合があります。また、TIMのパフォーマンスは、熱機械的特性、適用圧力、基板表面仕上げ、および環境に応じて変化する可能性があります。

TIMを選択する際に考慮すべき要素

フォームファクター

グリース、ゲル、パッド、ペースト、テープ、相変化材料(PCM)、さらには金属など、多くの種類の熱界面材料があります。 TIMを選択するときは、製品とそのパフォーマンスに精通していることが重要です。薄いギャップのフィラーの場合、グリースまたはPCMが一般的に使用されますが、厚いギャップのフィラーの場合、ユーザーはパッド、ジェル、またはパテペーストを探します。

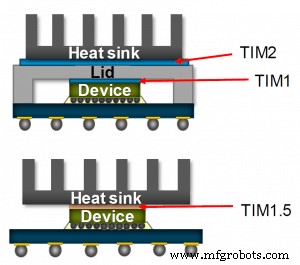

TIMは、TIM 1、TIM 2、またはTIM1.5アプリケーションとして分類することもできます。この分類は、デバイスのダイチップとヒートスプレッダまたは蓋に関連して使用される場所に基づいています。たとえば、TIM 1アプリケーションは、ダイチップとヒートスプレッダまたは蓋の間にTIMを使用します。その主な目的は、接触抵抗を低減し、プロセッサから直接極度の熱を放散することです。従来、このアプリケーションには金属はんだが使用されていました。ただし、現在では、グリース、ジェル、またはPCMも使用できます。

一方、TIM 2アプリケーションは、ヒートシンクとヒートスプレッダまたはパッケージレベルのSOCの間に適用されます。パッケージレベルの熱管理はチップレベルのように極端ではないため、このアプリケーションは通常、パッドなどのより厚いTIMを使用します。 TIM 2アプリケーションでは、再加工能力と圧縮性が必要になる場合があります。これにより、取り付けられたヒートシンクのニーズにより、より大きな影響を与えることができます。

TIM 1.5アプリケーションでは、チップダイはヒートスプレッダなしで冷却コンポーネントと直接接触しています。このカテゴリのTIMは、モバイルデバイスで一般的に使用されています。

ゲルとペーストは、パッドよりも接着線が細いため、パッドに比べて圧縮性と熱性能が高くなることがあるため、パッドよりも好まれる場合があります。 Thermexit™パッドは、優れた適合性と熱性能を提供することにより、両方の問題の解決策を提供します。

熱伝導率

考慮すべきもう1つの重要な要素は、熱性能です。電子機器には、熱を発生させるコンポーネントと、放散できる熱量を決定する冷却コンポーネントがあります。これは、環境温度とアクティブな冷却コンポーネントの存在がサーマルバジェットを決定できることを意味します。 TIMは熱設計に合わせて簡単にカスタマイズできるため、熱収支がわかれば、必要な熱インターフェース材料の種類を決定できます。

物理的および機械的特性

硬度、たわみ、圧縮永久歪みなどの熱界面材料の機械的特性も考慮する必要があります。一部のユーザーは、これらの不要な製品には後で説明する欠点がある場合でも、敏感な成分を保護するために化合物またはゲルを好みます。アプリケーションの圧力とギャップの厚さの設計に適したTIMを見つけることが重要です。

電気絶縁

もう1つの重要な要素は、TIMが電気的に絶縁されているかどうかです。一部のアプリケーションは、電気的導通に関して非常に敏感です。ほとんどのサーマルギャップパッドは、グリース、ゲル、またはPCM製品とは異なり、比較的厚い用途のために優れた電気的絶縁を提供します。

アプリケーション

TIMを選択するときは、長期的な信頼性を考慮する必要があります。今日、高電力サイクルを必要とする非常に過酷な環境で使用される多くの電子機器があります。さらに、自動車業界のTIMは、機械的振動の下でテストされることが重要です。

アプリケーションファクター

各フォームファクターは、加えられた圧力、取り付け方法、ボンドラインの厚さ、形状、環境などのアプリケーションファクターに関連しています。取り扱いのしやすさや環境などの単純な要素は簡単に無視できますが、無視することはできません。

データセットを超えて考える

TIMのデータシートは有用な情報を提供しますが、TIMを選択するときに使用されるリソースはTIMだけではありません。 TIMサプライヤからのデータの多くは、製品のパフォーマンスを最適化するための業界標準または独自のテスト方法からのものです。ただし、同じTIM製品は、条件によってパフォーマンスが異なります。通常、熱伝導率が高いほどパフォーマンスが向上すると予想されますが、これは常に当てはまりますか?また、熱伝導率の低いTIMがアプリケーションに十分なパフォーマンスを発揮する可能性がある場合は、熱伝導率の高いTIMが必要かどうかを確認する必要があります。より高い熱伝導率のTIMがそれを必要としないアプリケーションで使用される場合、TIMは同じ利点を提供しないことがあります。

ギャップパッドタイプ

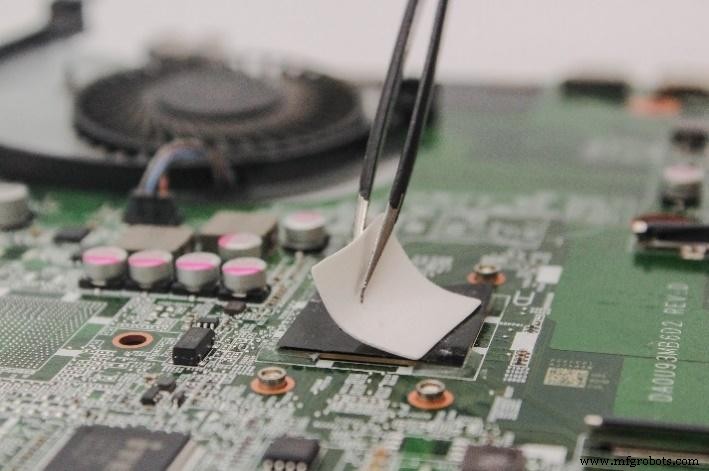

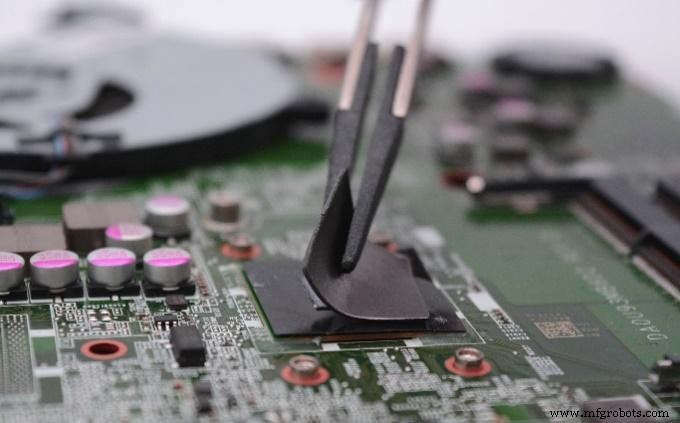

最後に、ギャップパッドを使用することにしたとしましょう。熱伝導率または圧縮率を検討する前に、基本的な特性と要件を確認する必要があります。たとえば、デバイスの適用温度によって、必要な樹脂の化学的性質が決まります。デバイスに高温シリコーンTIMが必要かどうか、または代替の樹脂システムを使用できるかどうかを知ることも重要です。一部のギャップパッドにはファブリックガラスキャリアがあり、特定のアプリケーションには適さない場合があります。場合によっては、正しい厚さだけで多くの厳しい熱問題を解決できることがあります。

サーメキシット ™ソリューション

Thermexit™は、より厚いボンドラインを克服し、薄いボンドの熱界面材料よりも優れた熱伝導率の高いギャップパッドを開発しています。当社独自の非シリコーン高温樹脂は、シリコーン樹脂の化学的性質に取って代わり、油の汚染を最小限に抑えることができます。当社の樹脂システムは、優れた長期性能を提供する非硬化システムでもあります。

Thermexit™パッドは圧縮性が高く、大きな力やコンポーネントのストレスなしに接触抵抗を最小限に抑えます。それらは簡単なピックアンドプレースアプリケーションを持ち、ペーストやゲルの残留物や混乱がなく、自然に粘着性があります。 Thermexitは、Thermexit EI(電気的絶縁)とThermexit HP(高性能)の2つの製品ラインを提供しています。両方のパッドは、それぞれ> 15 W/mKおよび40W/mKで高い熱伝導率を提供します。

詳細については、thermexit.comにアクセスし、[email protected]までお問い合わせください。

産業技術