加工操作を改善するための最良の方法は何ですか?

機械加工は決して安価なプロセスではありません。うまくいくには、かなりの時間、お金、設備、専門知識が必要です。

その結果、ほとんどの機械加工作業の所有者は、中小企業の決定やプロセスの変更でさえ、生産性と収益性にどのように影響するかを認識しています。

最新の機械加工作業では、メンテナンス、切削条件、トレーニングなど、いくつかの重要な要素を管理することが最も重要です。

1。工具寿命を最適化する—しかし、どこに線を引くかを知っている

メンテナンスは、あらゆる機械加工操作の機能に不可欠です。

工具寿命の最適化が目標であるはずですが、最大化は非現実的かもしれません。たとえば、ツールまたはコンポーネントが使い古されても、交換が必要になるまでに数サイクル残っている可能性がある場合は、障害のリスクを継続するよりも早期の交換の方が適している可能性があります。

ツールの寿命を最大化しようとすると、ワークフローが中断され、プロセスの最適化が困難になり、確保した可能性のあるコスト削減が削減またはキャンセルされる可能性があります。ツール寿命の最適化とプロセスの最適化のバランスをとるショッププラクティスは、節約を最大化するのに役立ちます。

たとえば、タレット内のすべてのツールを同時に変更すると、ダウンタイムを最小限に抑え、修理とメンテナンスの文書化をはるかに簡単にすることができます。特定のインサートの交換が早すぎると工具寿命がいくらか失われる可能性がありますが、合理化されたメンテナンスは、これらの潜在的な損失を補うのに役立ちます。

2。適切なメンテナンスアプローチを使用する

ほとんどの事業主は、予防保守が機械の維持のためのゴールドスタンダードのアプローチであると考えています。設定されたスケジュールでコンポーネントを修理、検査、交換するこのアプローチは効果的であり、通常、ほとんどの戦略の基礎を築きます。

IIoTテクノロジーによって可能になるより高度なアプローチは、予防保守アプローチの上に構築されます。予知保全は、状態監視とビッグデータアルゴリズムを組み合わせて、機械の故障を予測します。

IoTまたは「スマート」センサーは、振動、圧力、潤滑、タイミングなどの重要な操作パラメーターに関する情報を収集します。この情報はクラウドに送信され、マシンのメンテナンスデータでトレーニングされた特殊なアルゴリズムで分析できます。これらのアルゴリズムは、運用データのパターンを取得して、マシンに障害が発生したり、メンテナンスが必要になる時期を予測できます。

予防的ケアと組み合わせた予知保全のコスト削減は重要な場合があります。一部の調査によると、所有者は予防保守だけで8%〜12%節約でき、事後保守では最大30%〜40%節約できます。

問題が発生したときにマシンの電源を切り、修理を行うだけでよいため、反応的で唯一の修正的なメンテナンスアプローチは、通常、短期的には安価です。ただし、これらのメンテナンス戦略は、機器の寿命を縮める可能性が高く、計画外のダウンタイムにつながる場合があります。

3。最適な切断技術を適用する

切削ラインの配置など、切削プロセスの小さな変更は、全体的な加工時間に大きな影響を与える可能性があります。

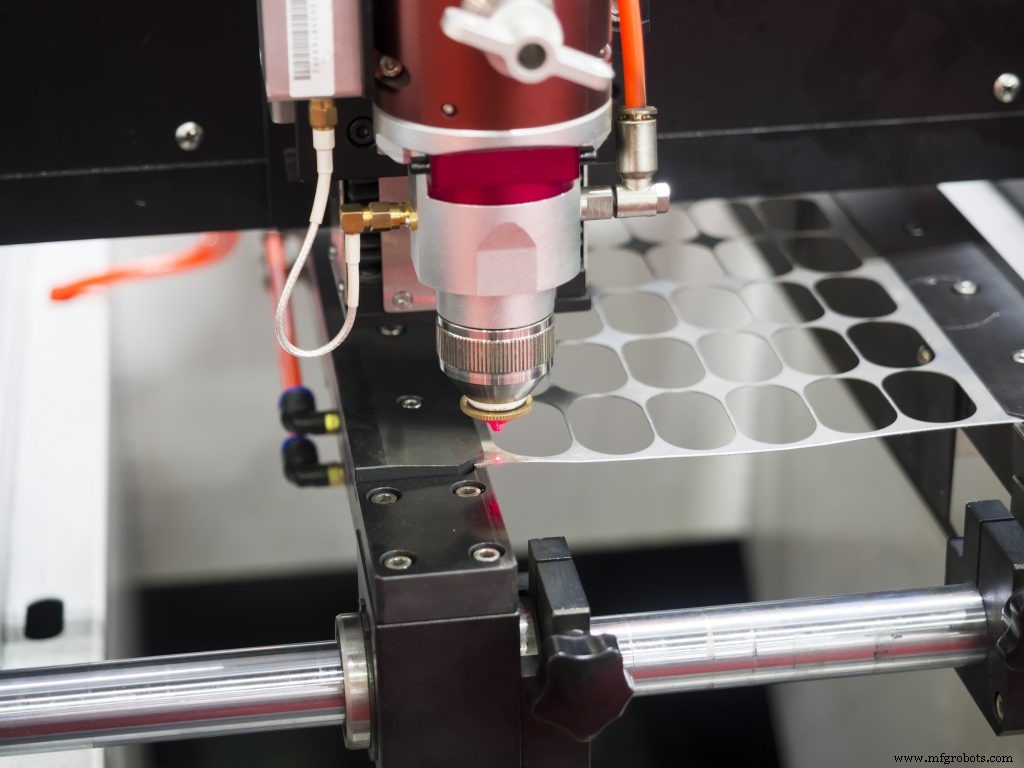

たとえば、レーザー切断の場合、グループ化やネスティングなどの手法により、レーザーヘッドの移動距離を短縮できるため、貴重な時間を節約できます。また、無駄の削減にも役立ちます。これは、リーン生産方式を採用しようとしているオペレーターに適しています。

グループ化を使用すると、ピースをクラスター化して、作成する必要のあるカットの数を減らすことができます。これにより、無駄や使用できないスクラップ、およびレーザーヘッドの移動距離を最小限に抑えることができます。

ネスティングは、共通のエッジを共有するようにピースを配置することを含む、より複雑なプロセスです。

これらのプロセスはどちらも複雑になる可能性があり、レーザー切断の専門知識を持つビジネスパートナーの支援が必要になる場合がありますが、これらを適用すると、レーザー切断に必要な時間を大幅に短縮できます。

4。切削条件の最適化

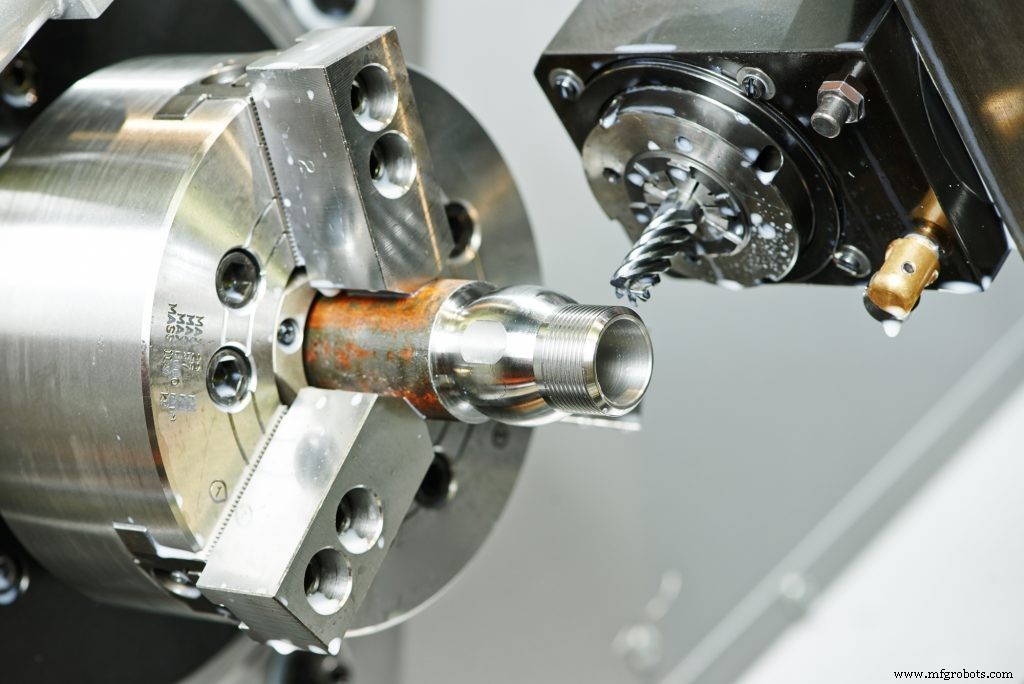

切削条件は、使用する工具や適用する技術と同じくらい切削効率に大きな影響を与える可能性があります。加工効率に関するある調査では、加工順序、鋳造形状、切削方法、切削条件を適切に変更することで、セットアップ時間と加工時間をそれぞれ35%と55%短縮できることがわかりました。

正面フライス盤、ボーリング、穴あけなど、実用的な類似の操作をグループ化すると、機械加工プロセスが大幅に簡素化され、エラーのリスクと部品の製造にかかる時間の両方が削減されます。

切削速度、送り速度、切削深さはすべて効率に大きな影響を与える可能性があります。機械加工シミュレーターと以前のジョブからのデータを使用して最適な切削パラメーターを見つけることは、ツールを最大限に活用し、作業を加速するのに役立ちます。スマートセンサーまたは同様のデータ収集テクノロジーは、ここでもデータ収集に役立つ可能性があります。

5。スマートマシニングテクノロジーを採用する

一般に、リーン生産方式はスマートテクノロジーの恩恵を大きく受けることができます。ネットワーク化されたセンサーとデバイスにより、サイトプロセスの追跡が簡素化され、品質管理が向上します。

スマートテクノロジーは、マシンの寿命を延ばしたいメーカーにとってもますます有用になっています。

たとえば、工具の寿命全体にわたって定期的な工具寿命と被削性試験を実施することをお勧めします。これらのテストは、工具の速度、速度、および切削深さに対して摩耗を測定し、加工条件と工具の選択が工具の寿命にどのように影響するかに関する確かなデータをビジネスオーナーに提供します。

運用パラメータを決定したり、新しいツールを購入したりする場合、このデータは不可欠であり、所有者が新しいツールの寿命を大幅に延ばすのに役立ちます。

アナログメンテナンスおよびテストソリューションに依存する機械加工操作では、定期的なテストスケジュールと文書化プロセスを作成して、ツールが定期的にテストされ、摩耗と使用に関する情報が記録されるようにする必要があります。これらのテストのデータは、将来の仕事や投資についてより多くの情報に基づいた決定を下すために、後で分析またはレビューできる方法で保存する必要もあります。

IoTデバイスを使用すると、このプロセスの多くを自動化することができます。スマートデバイスは、動作パラメータを継続的に記録し、所有者が残りの工具寿命と工具寿命を計算するための最適なデータを提供します。

多くの場合、予知保全ソリューションを採用している場合は、すでにこの情報の多くを追跡しており、必要なセンサーを設置しています。

同じ情報は、切断条件を最適化するのにも役立ちます。たとえば、プロジェクトにかかる時間と条件を比較すると、切断時間を最小限に抑えるための最適な条件を見つけるのに役立ちます。

6。データに基づいたビジネス上の意思決定を行う

ツールの選択、操作の順序、手法、切断方法—ジョブごとに、考慮しなければならないさまざまな変数があります。

このため、新しい機械や機器への投資など、長期的なビジネス上の意思決定はさらに困難になる可能性があります。

十分な情報に基づいた意思決定を行う能力を向上させる最善の方法は、適切なデータを収集することです。ツールに関する情報(どの材料がより早く摩耗するか、またはどの切断方法がプロジェクトの速度を最適化するか)は、プロセスを最適化してツールの寿命を最大化するか、サイトの動作条件下で長持ちするツールを選択するのに役立ちます。

7。ツールドキュメントのデジタル化

定期的なメンテナンスとテストは、優れたドキュメント戦略がある場合に最適に機能します。ペンと紙に依存する従来の文書化方法は効果的ですが、多くの場合、従業員がデータを記録または転記する際のエラーのリスクを高めながら、あなたとあなたのチームの管理作業を増やすことになります。

ドキュメントのデジタル化は、エラーを減らし、ドキュメントプロセスを合理化するための最良の方法の1つです。

あらゆる規模のショップは、通常、ツールのパフォーマンスとメンテナンスに関する新しいデータをデジタルで簡単に入力できる1つ以上のワークステーションを購入できます。 IIoTシステムは、パフォーマンスと動作状態のデジタル記録を、手動記録が保存されているのと同じ場所に自動的に送信できます。

標準化された文書化プロセスは、従業員がランクを上げたり、会社を辞めたりするときに、組織の知識の損失を減らすのにも役立ちます。

8。トレーニングを優先する

効果的な機械加工は、十分に訓練された人員に依存します。特に、プロセスエンジニアリングの労力が機械オペレーターにますますかかるショップではそうです。

オンボーディング、社内トレーニング、およびオフサイトトレーニングのための資金を提供することで、オペレーターは使用するマシンを理解し、安全かつ効率的に操作する方法を十分に理解できるようになります。

トレーニングは、あらゆるショップが日常業務に優れた作業慣行を浸透させるのに役立ちます。効率を高め、リスクを軽減し、ツールや機器の寿命を延ばす可能性があります。

効率と生産性のために機械工場を最適化する

適切なテクノロジーとプロセスの変更は、機械工場の生産性の向上に大いに役立ちます。たとえば、適切な条件、ツール、およびメンテナンスプランは、ショップが計画外のダウンタイムを削減し、ツールの寿命を延ばすのに役立ちます。

トレーニングと効果的な文書化プロセスは、知識の損失を減らし、ショップの担当者が時間の経過とともにさらに生産的になることを保証するのに役立ちます。

産業技術