IIoTデバイス、分析によりサービス化のメリットが実現

近年、高価で複雑な資産を必要とするすべてのセクター(発電機セット、ジェットエンジン、包装機)は、これらの機械への先行投資を削減し、機械メーカーと機器サプライヤーを約束された成果とサービスに結び付けるのに役立つオプションを探しています。特に、製造が大量生産からマスカスタマイゼーションへと移行し始めると、エンドクライアントによって動的に駆動される可能性があり、そのようなモデルが必要になります。これにより、まったく新しいビジネスモデルが生まれ、メーカーにとって新しい時代の幕開けとなるでしょう。

供給側から、つまり機械製造業者の観点から見ると、このモデルは「製造におけるサービス化」と呼ぶことができます。簡単に言えば、サービス化は、メーカーが自社製品に関連するサービスから新しい収益源を構築するビジネスモデルです。言い換えれば、メーカーは、統合されたサービスなしで提供される同様の製品と比較した場合に、市場で重要な差別化要因を生み出すための意識的かつ明示的な戦略で、自社のマシンとコンポーネントに関連する統合された製品、サービス、および成果のポートフォリオを持っています。

>消費側から(そのようなマシンの購入者の観点から)、モデルは、クライアントと同じくらい維持と生産性に関与するコミットされたパートナー(ベンダーだけでなく)を安心させることができます。これらのパートナーは、アジャイルサポートだけでなく、成果のコミットメントも提供します。もちろん、これらは、全体的な効率と生産性を向上させる作業規律と関連する詳細な標準操作手順によって推進されます。重要な成果の1つは、資本設備への最適化された投資です。

サービス提供のレベル

関係するエンティティの成熟度、製品の種類、使用するテクノロジーに基づいて、さまざまなレベルのサービス提供があります。

基本レベルのサービス化は、資産の保守、修理、オーバーホール(MRO)およびサポートを提供します。ほとんどのメーカーは、従来、これらのサービスを事後対応的に提供しています。つまり、顧客の要求に基づいて、または一定の頻度で提供しています(たとえば、四半期ごとに技術者をメンテナンスに派遣します)。

中級レベルのサービス化は、同様のMROおよびサポートサービスをプロアクティブに提供し、リモート監視および診断機能によって有効になります。これは、すべての人にとってのバニラモデルではなく、各顧客への迅速で正確なサービスも意味します。

高度なサービスには、次のようなバリエーションがあります。

- サービスとしての製品(PaaS)。従量制とも呼ばれます。顧客は、資産の代金を支払う代わりに、製品の使用または資産が提供するサービスの単位ごとに料金を支払います。

- 可用性および/または品質サービスレベル契約(SLA)。メーカーは、資産の可用性や出力品質について契約上の責任を負います。

- 結果ベースのモデル。相手先ブランド供給(OEM)は、資産ではなくビジネス成果を販売します。これは、PaaSとSLAの組み合わせと見なすことができます。

- アドバイザリーサービス。ベンチマークやその他のインプットを含む結果ベースの収益を伴う資産/プロセス最適化のためのアドバイザリーサービス。

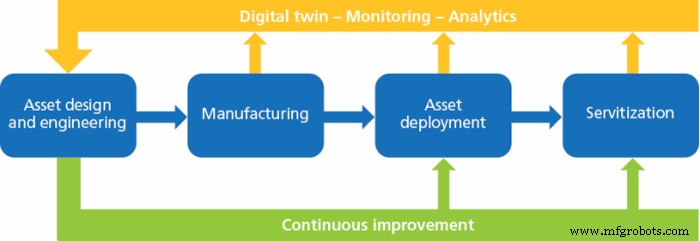

サービス化サイクル

IIoTによりサービス化が可能になります

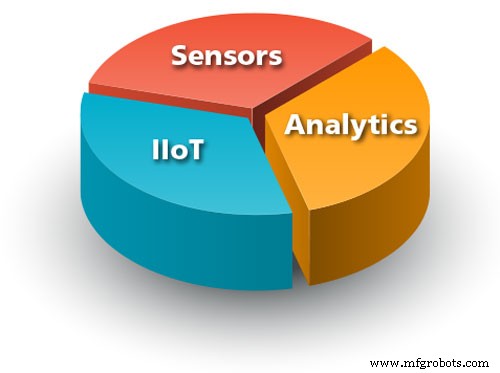

明らかな質問:この新しいビジネスモデルを可能にする変化を推進しているのは何ですか?ご覧のとおり、資産に接続し、運用データと診断データにリアルタイムでアクセスできることは、このモデルのすべてのレベルにとって重要です。法的に強制可能な結果ベースのモデルまたはSLAの手動レポートに依存することはできず、また依存したくないでしょう。したがって、センサー、産業用モノのインターネット(IIoT)、および高度な分析プラットフォームがサービス化の鍵となります。これらは、リアルタイムデータを収集し、リアルタイムで資産にアクセスできるようにし、分析ツールにデータを排出して、すべての利害関係者にリアルタイムで価値の洞察を提供するテクノロジーイネーブラーです。

IIoTによって、前述のさまざまなサービス化モデルの配信がどのように可能になるかを調べて、いくつかの例を見てみましょう。中級レベルのサービスの場合、OEMは、障害や故障の前にプロアクティブにサポートとメンテナンスを提供します。 OEMは、リモート資産監視を使用して資産の状態を継続的に監視し、問題が発生している場合は介入します。状態監視や機械学習ベースの予測アルゴリズムなどの手法が使用されます。

たとえば、高価な紙加工機のメーカーは、Ascent Intellimation(AIPL)のPlantConnectRAMS製品を使用しています。機械メーカーはRAMS製品を使用して、世界中の顧客のためにこれらの複雑な機械を監視し、積極的な介入とアドバイスで故障を回避します。顧客はまた、同じデータを使用して、使用のベストプラクティスを実施し、オペレーターの行動を実施します。

これにおけるゲームチェンジャーの1つは、アセット自体をスマートにして、独自の体系的なチェックとアルゴリズムを実行できるようにすることです。これにより、サポートセンターチームへの依存が減り、サポートのコストが削減されます。可能なことの例は、車を監視しているさまざまなセンサーに基づいて、メンテナンスが必要なときにサービスセンターにアラートを送信するテクノロジー対応の車です。

PaaSは、製品自体がスマートで、その出力の詳細な記録を保持している場合に可能です。 PaaSが使用されるアセットの種類には、発電機セット、ポンプ、コンプレッサー、ジェットエンジンなどがあります。非産業的な例としては、コピー機やコーヒーメーカーがあります。

サービス化の高度な例

より高度なレベルのプロアクティブなメンテナンスは、資産によって生成される出力の一定の割合および/または品質を保証するサービスレベル契約です。デジタルツインのようなテクノロジーは、運用中の資産を監視し、リモートおよびオンサイトサービスを通じて資産を利用可能で最高の状態に保つために使用されます。高度な分析を使用して、製造業者は継続的に資産を改善し、これらのアップグレードを現場に展開しています。言うまでもなく、これらの改善はソフトウェア主導です。これらの契約には、特定の運用環境、訓練を受けたオペレーターなども含まれます。例には、そのようなSLAを提供する一部のハイエンド医療機器メーカーが含まれます。

一部のOEMは、特定のレベルの結果と従量制の価格設定を保証する結果ベースのモデルを使用します。例として、公共交通機関に定義された動作性能を備えたバスを提供した自動車OEMがあります。当局はバス自体ではなくマイレージを購入しました。ここで、OEMは、資産だけでなく、運用条件も継続的に監視する必要があります。

アドバイザリーサービスは、最も高度なものの1つです。メーカーは、パフォーマンスの向上、燃料の節約、安全性、エネルギーの最適化などについてアドバイスする人工知能と機械学習アルゴリズムを使用して、継続的な生産データを高度な分析モデルに供給します。これらの分析モデルを構築するには、製品と顧客ドメインに関する深い専門知識が不可欠です。例としては、タービンの振動解析、船舶と飛行機の燃料効率アドバイザリ、船舶と飛行機のルートアドバイザリ、およびプラント全体のエネルギー最適化サービスがあります。ある会社はPlantConnectRAMSを使用してボイラーの性能を最適化するためのアドバイザリーサービスを提供し、別の会社はAIPLのMarineIoTを使用して海上船舶の燃料効率とルートアドバイザリーを提供しています。

サービス化のための主要なテクノロジーコンポーネント

長所と短所

サービス化は、サプライヤと顧客の両方にWin-Winの機会を提供できます。サプライヤにとってのメリットには、収益の増加と経常収益、顧客との継続的な関係、サプライヤがバリューチェーンを上に移動すること、スペアと消耗品の売上の増加などがあります。お客様にとってのメリットには、信頼性の高い高品質のサービスがバンドルされた製品が含まれます。資産のより高い可用性、品質、および保証された結果。およびCapExからOpExへの会計モデル。

一方、特に資産の可用性/品質SLAおよび結果ベースのモデルに関しては、サービス化の取り決めには多くの課題があります。契約には注意が必要です。両方の当事者に受け入れられる測定可能な成功指標を作成することは容易ではありません。また、サービス化のために支払われる保険料は、製品が顧客にとって重要であるか、価値が高い場合にのみ意味があります。

全体として、テクノロジーだけでは、サービス化ポートフォリオを成功させるには十分ではありません。必要なのは、顧客のニーズを深く理解し、資産とサービスを絶えず適応させて進化させ、望ましい結果を達成する意欲です。これは簡単ではありません。資産の設計、製造、および配送には高度な柔軟性が必要です。また、資産自体に非常に高い品質、信頼性、および堅牢性が必要です。市場で競争力を維持するために、費用対効果の高い方法でこれらすべてを実行します。言い換えれば、製造業者自身がインダストリー4.0とスマートマニュファクチャリングを運用方法として採用する必要があります。

産業技術