製造分析:それが何であるか、主なユースケース、および利点

インダストリー4.0とインダストリアルインターネットオブシングス(IIoT)の登場により、現在デジタルトランスフォーメーションが進行中です。製造業は、リアルタイムの生産データに基づく分析を使用して、より適切で迅速な意思決定を行うだけでなく、組織全体の自動化を可能にし始めています。

センサーとエッジデバイスを介して接続された機器は、人間の知覚よりも速くデータを分析および理解できるクラウドベースの分析プラットフォームに大量のデータを供給します。このデータを使用して、リアルタイムの意思決定と会社全体の大幅なプロセス改善を推進できます。

この記事では、製造分析とは何かを説明し、検討すべきユースケースをリストします。また、製造現場や工場に適用される製造分析の利点と目標についても説明します。

製造分析とは何ですか?

製造分析とは、機械、運用、およびシステムのデータを使用して、保守、品質、計画などの主要な機能を含む、生産を管理および最適化することです。正確でリアルタイムのデータにより、メーカーはより適切で迅速な意思決定を行うことができます。

メーカーは長年にわたってデータを使用して効率を改善し、市場シェアを拡大してきました。しかし、今日の最も重要な変更は、データの収集方法です。多くの企業は、データキャプチャに断片化された従来の方法を使用しており、スタッフは手動で要素をチェックして記録し、フォームに記入し、フロアのマシンの操作とメンテナンスの履歴を書き留めています。残念ながら、これらの方法は人為的ミスのために非常に不正確です。また、時間がかかり、偏見があり、正確な意思決定に必要な分析の品質を生み出しません。

しかし、製造全体でデジタルトランスフォーメーションが進行中であるため、接続されたデバイスは、手動のデータ収集と文書化に関連する労力を削減できます。また、このテクノロジーとソフトウェアは高度な分析とアルゴリズムを利用しているため、得られた洞察はリアルタイムであり、はるかに実用的です。

自動化されたマシンデータ収集は、次世代の製造分析を推進し、単純な監視と診断から予知保全とプロセスの自動化に至るまで、無数の高度なユースケースを解き放ちます。

製造分析では、イベントを記録するデータキャプチャを活用して、機器の使用率を高め、コストを削減し、プロセスの改善を推進し、人的エラーを削減し、正確な機械の状態と生産の傾向を明らかにする深さでそれを行うことができます。

製造分析の主なユースケース

リアルタイムの生産データは、製造業を劇的に変化させています。リアルタイムの機械接続が製造業で可能にしたいくつかの製造業分析のユースケースを考えてみましょう:

障害予測と予防保守

予防保守プログラムは、何十年にもわたって製造業で行われてきました。アイデアは、使用ベースまたは時間ベースのプログラムを通じて、計画外の故障が発生する可能性が低いということです。分析を適用することで、リアルタイムデータを活用して、故障を防ぐだけでなく、それ以上のことを行うことができます。

故障の可能性と発生する瞬間を高精度に予測できます。これにより、技術者が機械の最適な時間とステージ部品で修理を実行できるようになるため、コストが削減されます。これにより、全体的なダウンタイムが短縮され、生産性が向上します。

製造業における予測分析の詳細をご覧ください。

需要予測と在庫管理

需要予測は現代の製造業者にとって重要であり、サプライチェーンを完全に管理することで在庫管理を改善できます。

しかし、需要計画は複雑になる可能性があります。データサイエンス手法の追加により、サプライチェーンのエンドツーエンドの制御をリアルタイムの製造現場データと組み合わせて使用して、購入、在庫管理、および輸送をより適切に管理できます。見過ごされがちな傾向を特定する、非常に正確な需要計画を生成できます。

部品の製造にかかる時間、ジョブの実行にかかる時間、および特定のジョブの予想されるコストと利益をよりよく理解することで、製造業者は計画を改善するための材料の必要性をより正確に見積もることができます。

価格の最適化

サイクルタイムは価格設定において主要な役割を果たします。また、部品作成の正確な時間と関連するコストを知ることで、正確なコストモデルと最適化された価格戦略が可能になります。設定が低すぎると収益性が低下し、高すぎると需要に影響を与える可能性があります。製造業向けの高度な分析プラットフォームは、このデータを前面に押し出し、価格が適切に設定されていることを確認できます。 MachineMetricsは、メーカーが正確なサイクルタイムを確保するためにジョブ標準を最適化するのに役立ちます。

保証分析

多くのメーカーにとって、保証サポートは無駄になる可能性があります。多くの場合、保証は、より一般的な「万能」アプローチで構成されます。これにより、方程式に不確実性と予期しない問題が発生します。

データサイエンスを適用し、現場で有効な保証から情報を収集することにより、製品を改善または変更して、障害を減らし、コストを削減できます。また、現場の苦情を積極的に回避するために、新しい製品ラインについてより多くの情報に基づいた反復を行うことができます。

ロボット化

AIと高度な機械学習アルゴリズムの進化により、ロボット工学の台頭はほぼ避けられません。そして、これらのロボットが改良されるにつれて、彼らが職務を遂行する際に提供するデータは増加します。

このデータを強力なクラウドベースの製造分析プラットフォームに含めることで、品質をマイクロレベルで制御できます。ロボット工学の進化は、OEMマシンビルダーによる機械構造の改善にもつながります。

製品開発

製造におけるコストのかかるプロセスの1つは、製品開発です。競争力を維持するには、企業は研究開発にお金を払って新しい製品ラインを作成し、既存のモデルを改善し、新しい付加価値サービスを開発する必要があります。

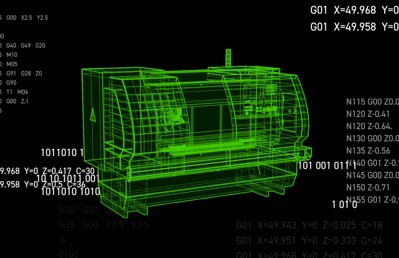

以前は、これは過剰な反復モデリングによって行われ、最高の製品に到達していました。しかし現在、データサイエンスと高度な製造分析により、このプロセスの多くをシミュレートすることが可能になっています。 「デジタルツイン」やその他のモデリング手法を使用して、実際の条件を仮想的に生成し、パフォーマンスを予測して研究開発コストを削減できます。

コンピュータビジョンアプリケーション

自動化された品質管理は長い道のりを歩んできました。トリップセンサー、ドロップワイヤー、その他の機械装置から、高度な光学装置の高度なコレクションに進化しました。これらのデバイスをデータ収集に結び付けることにより、センサーは、光学、温度、および熱や赤外線の検出などの高度な視覚アプリケーションを介してストリームにデータを追加し、停止を正確に制御できます。これにより、あらゆる工場の高速化、労働力の削減、そして聖杯、つまり製造を「完全に停止」することも可能になります。

サプライチェーンリスクの管理

生産機械からのデータと同様に、データは輸送中の材料からキャプチャされ、ベンダーの機器からソフトウェアプラットフォームに直接送信され、サプライチェーンのエンドツーエンドの可視性を提供するのに役立ちます。

製造分析を使用すると、企業はサプライチェーンを「管制塔」形式で管理し、リソースを転送およびリダイレクトして速度を上げたり下げたりすることができます。また、新しい需要が検出されたときにバックアップサプライとバッファストックを注文し、混乱が発生したときにセカンダリベンダーをトリガーすることもできます。

製造分析のメリット

高度な製造システムでは、コンテキストアウェアネスが重要です。製造分析は、その認識をリアルタイムで提供します。これにより、コスト、品質、製品開発、および顧客満足度が最適化されるため、企業の競争力が高まります。製造分析は、生産設備によって生成された大量のデータストリームを活用することにより、企業が生産性と収益性を向上させることを可能にします。直感的な視覚化ツール、ダッシュボード、機械学習アルゴリズム、高度な分析により、会社全体のマネージャーや意思決定者が実用的な洞察を得ることができます。

製造分析のメリットは、次の3つのカテゴリに分類されると考えています。

コストの削減

分析で明らかになった洞察を使用してプロセスを最適化できるため、コストを大幅に削減できます。また、ロボット工学の成長、および自律的または半自律的な機械の意思決定により、労力が削減されます。同じことが、ダウンタイムを削減し、部品在庫をより適切に管理することで、コストを削減し、生産性を向上させることが証明されている予測および処方保守プログラムにも当てはまります。

収益の増加

生産、在庫管理、需要と供給の計画で利用可能なリアルタイムの洞察により、製造業者は需要の変化に迅速に対応できます。データが、最大容量に近づいていることを示しているとします。その場合、残業を追加したり、容量を追加したり、プロセスを変更したり、生産の他の側面を調整して、納期に対応して維持したりできます。

その他のメリット

製造分析によって提供される機能の増加に伴い、さまざまなメリットもあります。これには、エネルギー消費の削減、より安全な環境プロトコル、コンプライアンスエラーの削減、顧客満足度の向上が含まれます。

製造分析の目標

製造業における従来のデータ収集は断片化されており、エラーが発生しがちでした。また、データを意味のある行動と意思決定に変換することも困難でした。情報が遅れているか、不完全であるか、意図しない人間の偏見(部品数の丸めやダウンタイムなど)が含まれている可能性があります。製造分析は、データのサイロ化を解除し、リアルタイムで分析し、それを使用して、企業全体でより適切で迅速な意思決定を可能にし、さらにはそれらの意思決定を完全に自動化することを目指しています。

問題が発生する前に検出することで、生産プロセスを最適化し、機器全体の使用率を大幅に向上させることができます。また、サプライチェーンを合理化し、サプライチェーン内に透明性を持たせるのにも役立ちます。製造分析は高度な機械学習アルゴリズムを使用しているため、機会を特定し、プロセスを最適化するのに役立ちます。

上記の製造分析のユースケースに見られるように、製品の使用は製品の新しい開発に含めることができます。また、デジタルツインテクノロジーと今後の保証情報に加えて、故障率と製造コストを削減し、より優れた新製品を推進することができます。これらの同じユースケースの例は、マシンレベルで問題を迅速に検出してスタッフに警告することにより、スループットの向上を促進できます。これにより、ダウンタイムとスクラップ率が削減されます。

適切なソリューションの選択

製造データを収集し、それを活用して日常的により良い意思決定を行うことができる技術の開発により、製造分野は大幅に変化しています。

ただし、製造現場での分析を可能にする適切なソリューションを決定する際には、メーカーはいくつかのKey-Valueの小道具を検討する必要があります。解決策を検討する際に尋ねる質問がいくつかあります:

- ソリューションはリアルタイムで本番データを収集できますか?

- 本番データのソースは何ですか?機器、人、またはシステム?上記のすべて?

- データは、他の管理システム(MES、ERP、CMMS)で使用するだけでなく、すぐに使用できるレポートで簡単に伝達できるモデルに標準化されていますか?

- ソフトウェアはどれだけ早くあなたに価値をもたらすことができますか?どのような問題を解決しますか?

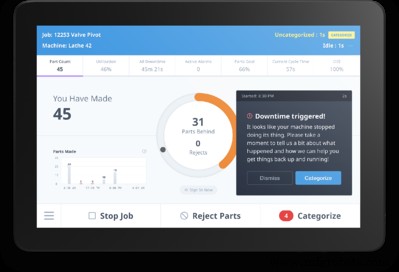

MachineMetricsManufacturingAnalyticsソフトウェアを紹介します。当社のプラットフォームは、正確な生産報告のための機械データのリアルタイムで自律的な収集を可能にします。運用のさまざまなレベルの関係者は、すぐに使用できるレポートと視覚化を簡単に利用して、ダウンタイムを減らし、生産のボトルネックを特定し、容量を増やし、最も重要なKPIを追跡し、製造現場の完全な可視性と制御を可能にします。

今すぐチームでデモを予約して、ソリューションの詳細をご覧ください。

産業技術

- インダストリアルエッジコンピューティングとは何ですか?それは製造業にどのように役立ちますか?

- 製造分析の実際

- IIoTおよびデータ分析ソリューションをEHSに適応させることの利点

- トップIoTデータ分析プラットフォーム

- アディティブマニュファクチャリングとは何ですか?-タイプと動作

- 製造業でのIoTの使用方法:8つのユースケースと今後のトレンド

- データドリブンマニュファクチャリング:メリット、課題、および戦略

- 製造業における予測分析:ユースケースとメリット

- スマートマニュファクチャリング:それが何であり、その利点

- PIC18マイクロコントローラー:その概要と使用方法

- 参照指定子とは何ですか?アセンブリでどのように使用しますか?