優れた HDI PCB を設計するための 3 つの鍵

HDI (High Density Interconnection の略) は、20 世紀の終わりに開発が開始されたプリント基板技術の一種です。従来のPCB基板は機械穴あけ加工が用いられていましたが、開口径が0.15mmとコストが高く、穴あけ工具の影響で改善が難しいなどのデメリットがありました。ただし、HDI PCB の場合、レーザー穴あけが利用され、導入されるとすぐに大きな人気を博しました。 HDI ボードはレーザー ボードとも呼ばれ、そのアパーチャは通常 3.0 ~ 6.0mil (0.076 ~ 0.152mm) の範囲で、線幅は 3.0 ~ 4.0mil (0.076 ~ 0.10mm) の範囲であり、これによりパッドのサイズを大きくすることができます。単位面積あたりにより多くのレイアウトを配置できるようになりました。 HDI 技術は、PCB 業界の発展に適応し、推進しており、現在、HDI 回路基板はあらゆる種類のデバイスに広く適用されています。

ボード設計に関しては、通常の PCB と比較して、HDI PCB はスルー ホールではなく、ブラインド ホールと埋め込みホールを介して相互接続を取得するという本質的な違いがあります。さらに、HDI PCB 設計では、レイアウトとトラックのスペースを十分に活用できるように、より細い線幅とより小さな間隔が使用されます。したがって、HDI 設計の初心者は、コンポーネント スペースの配置方法、ブラインド ホール、埋め込みホール、スルー ホールの用途の切り替え方法、および信号線のスペース配分方法を知っておく必要があります。それにもかかわらず、最初で最も重要な仕事は、HDI PCB 製造プロセスで対応するプロセス パラメータを理解することです。

製造工程

• 絞り

貫通穴や止まり穴・埋込穴の設計では、開口率を考慮する必要があります。通常の PCB で使用される従来の機械的穴あけの場合、スルー ホールの開口部は 0.15mm 以上で、基板の厚さと開口部の比率は 8:1 を超える必要があります (特殊な状況では、このパラメーターは 12:1 以上になる場合があります)。ただし、レーザー穴あけの場合、レーザー穴の開口は 3 から 6 ミルの範囲内である必要があり、そのうち 4 ミルが推奨され、メッキ充填穴の深さと開口の比率は最大で 1:1 である必要があります。

板が厚いほど、開口部は小さくなります。めっきの工程では、ドリルで開けた穴の奥まで薬液が入りにくくなっています。回路めっき装置は、振動や押し付けによって溶液を穴の中心に押し込みますが、濃度勾配により中心のめっきが比較的薄くなり、穴の層にわずかな回路開口が生じます。さらに、過酷な環境下で電圧が上昇したり基板に衝撃が加わったりすると、欠陥が顕在化し、最終的には回路の断線や基板の故障につながります。したがって、PCB 設計者は、事前に PCB メーカーの技術能力を十分に把握しておく必要があります。そうしないと、PCB 製造の難しさが増し、スクラップ率が増加したり、製造に失敗することさえあります。

•スタック

HDI PCB レイヤ スタックアップは、ブラインド ホールのあるレイヤの順序に基づいて分類できます。典型的なカテゴリは次のとおりです:

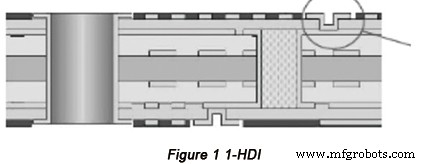

を。 1-HDI(埋め込み穴あり)。下の図は、穴が埋め込まれた 1-HDI の構造を示しています:1-2 ブラインド ホール、6-5 ブラインド ホール、2-5 埋め込み穴、1-6 スルー ホール。

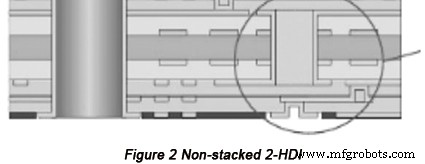

b.非スタック 2-HDI (埋め込み穴あり)。次の図は、穴が埋め込まれた非スタック 2-HDI の構造を示しています:1-2 ブラインド ホール (非スタック)、2-3 ブラインド ホール (非スタック)、8-7 ブラインド ホール (非スタック)、 7-6 ブラインド ホール (非スタック)、3-6 埋め込みホール、1-8 スルー ホール。

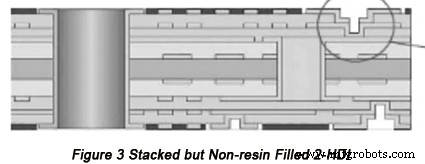

c.スタックされていますが、レジン充填されていない 2-HDI です。図 3 は、積層されているが樹脂充填されていない 2-HDI の構造を示しています。1-2 ブラインド ホール (積層)、2-3 ブラインド ホール (積層)、8-7 ブラインド ホール (積層)、7-6 ブラインド ホール (積層) 、3-6 埋め込み穴、1-8 貫通穴。

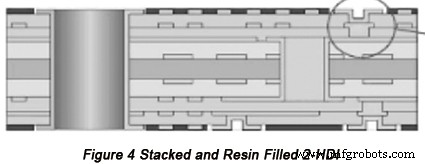

d.積み重ねられ、樹脂が充填された 2-HDI。図 4 は、スタックおよび樹脂充填 2-HDI の構造を示しています。1-2 ブラインド ホール (スタック)、2-3 ブラインド ホール (スタックおよび樹脂充填)、8-7 ブラインド ホール (スタック)、7-6 ブラインド ホール (スタックおよび樹脂充填)、3-6 埋め込み穴、1-8 貫通穴。

ボードは通常、積み重ねる過程で圧力と温度の影響を受けますが、その後もボードに応力が残っています。積層基板が非対称、つまり基板両面の応力分布が不均一な場合、片面反りが発生し、基板の歩留まりが大幅に低下します。したがって、設計者は非対称スタック設計を採用し、ブラインド/埋没穴の分布を考慮する必要があります。

• プロセスの流れ

プロセス フローは、例として 1 スタックの 4 層 HDI と 2 スタックの 6 層 HDI で説明されます。

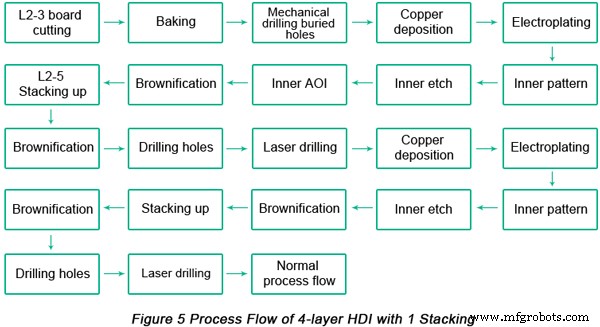

を。 1スタッキングの4層HDI。次の図は、1 スタックの 4 層 HDI のプロセス フローを示しています。

4 層 HDI のプロセス フローは、ドリル穴の順序を除いて、通常の PCB と非常に似ています。最初に 2 ~ 3 層のメカニカル ドリル埋め込み穴、次に 1 ~ 4 層のメカニカル スルー ホール、次に 1 ~ 2 ブラインド ホールおよび 4 ~ 3 ブラインド ホールが続きます。

設計要件や性能だけに基づいて、設計者が 2-3 変換なしで 1-3 穴または 4-2 穴を直接ドリルすると、この設計は製造に非常に困難をもたらし、生産コストとスクラップ率の増加につながります。したがって、スルー ホールの方法を選択する場合は、現在の技術と製造要件を考慮する必要があります。

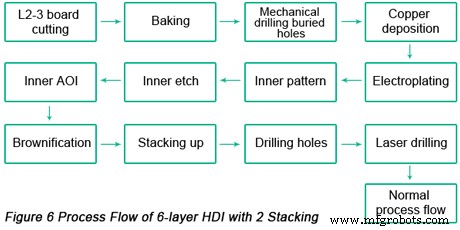

b. 2スタッキングの6層HDI。図 6 は、2 つのスタックを使用した 6 層 HDI のプロセス フローを示しています。

2 スタックの 6 層 HDI のプロセス フローは、ドリル穴の順序を除いて、通常の PCB のプロセス フローと似ています。最初に 3 ~ 4 層の埋込穴を機械的に穴あけし、次に 2 ~ 5 層の埋込穴を穴あけし、次に 2 ~ 3 層と 5 ~ 4 層で止まり穴を穴あけし、次に 1 ~ 6 層の穴を通し、最後に穴を開けます。 1-2 のブラインド ホールと 6-5 のブラインド ホール。

レーザー穴あけは、HDI ボードの止まり穴に使用されます。レーザー穴あけプロセスの高温により、穴の壁が焼灼され、穴の壁に吸収されるコークス ボタンが生成されます。一方、高温焼灼により、2層目の銅が酸化されます。したがって、レーザー穴あけ後、電気めっきの前に前処理を実施する必要があります。ブラインドホールの開口部は比較的小さいため、コークボタンをなくすことは困難です. 2-HDI の場合、専門的な止まり穴のめっきと充填が必要であり、これによりコストが大幅に増加します。

さらに悪いことに、2 段重ねの 6 層 HDI のプロセス フローでは、いくつかのカウンターポイントが必要になるため、累積カウンターポイント エラーが増加し、製品の廃棄率が上昇します。したがって、これらの非常に高度な製品を除いて、2-HDI は推奨されません。

レイアウト

通常、HDI ボードのコンポーネント レイアウトは非常に高密度であるため、後で取り付け性、はんだ付け性、保守性を確保する必要があります。コンポーネント間の間隔は、次の表に基づいて決定できます。

| HDI 上のコンポーネント | 間隔 |

| 他のコンポーネントの通常の SOP と PIN | >40mil |

| その他のコンポーネントの BGA と PIN | >80mil |

| 通常のコンポーネントの PIN | >20mil |

表 1 に示すパラメータは、通常のはんだ付けの要求を満たす制限値です。実際の生産では、設置性と保守性を考慮して、組み立て、再加工、およびはんだ付けを容易にするために、スペース内でできるだけスペースを大きくする必要があります。

レイアウトの観点から考慮する必要がある他の側面があります:

• RF/アナログ/アナログ-デジタル変換/デジタル部分は空間的に厳密に分割する必要があります。それらが同じ側にあるか異なる側にあるかに関係なく、それらの間の間隔を広げる必要があります.

• 穴あけやレイヤ変更の領域を減らすために、同じモジュールのレイアウトは同じ側に配置する必要があります。そのため、レイアウトの過程で重要な回路を決定し、信号の重要度に応じて重要なコンポーネントの周りに配置する必要があります。

• 大電力信号は、他の信号から離して配置する必要があります。

トラック

トラッキングのプロセスでは、最小線幅、安全な間隔の制御、トラックの均一性など、いくつかの要素を考慮する必要があります。間隔が短すぎると、インナードライフィルム工程でフィルムのクリッピングが発生する可能性があります。フィルムの残りはショートの原因になります。線幅が小さすぎると膜の吸収が弱くなり、断線を起こす。回路の不均一性は、異なるポイントでの銅の厚さの分布と樹脂の流動速度の不均一性につながります。したがって、設計の過程でトラックと銅の不均一性に注意する必要があります。

トラックに関して考慮すべき他の側面があります:

• 上層と下層のコンポーネントはアイソレーション効果が比較的高いため、内層信号間の相互クロストークを減らす必要があります。

• RF およびアナログ領域の重要な信号については、各信号の周りに短い接地リフロー パスを確保する必要があります。

• 物理的な接続干渉のないブラインド ホールは、相互干渉を避けるために重要な信号のトラック エリアに追加してはなりませんが、グランド ネットに属するブラインド ホールは追加できます。

• トラッキング用のスペースが限られているため、重要な信号とインピーダンス要件のある信号のトラッキング スペースが何よりも優先されます。

• 電源が電流に対応できることを前提に、他の信号への干渉を減らすためにモノブロック舗装を避ける必要があります。

• 信号品質が最優先の場合は、パッドに直接穴を開けることができます。 BGA 領域では、BGA はんだ付けへの影響を避けるために、ブラインド ホールとパッドを接線に保つことができます。

• 貫通穴よりも止まり/埋没穴の方が導通性が悪い。したがって、インピーダンス要件のある信号の場合、パッドとブラインド ホール、ブラインド ホール、埋め込みホールの間のリード長を短くし、信号の上面と下面を完全にする必要があります。

結論として、HDI ボードの設計プロセスでは、複雑な製造可能性を事前に十分に考慮する必要があります。通常の PCB のプロセス パラメータは、ほとんどの設計者にとって馴染みのあるものですが、HDI 設計の初心者は、プロジェクトを保証するために、カスタム回路基板メーカーの HDI PCB 仕様について知っておく必要があります。

カスタム HDI PCB 製造の見積もりについては PCBCart までお問い合わせください

PCBCart は、HDI PCB の製造と組み立てにおいて 10 年以上の経験があります。高密度の相互接続回路設計を完全に機能する回路基板に、専門的かつ費用対効果の高い方法で導入するために必要なすべてのものが揃っています。 HDI PCB の設計は完了しましたか? HDI PCB 製造のカスタム見積もりを取得するには、このページからお問い合わせください。 pcb 価格を取得するのに費用はかかりません!

役立つリソース

• HDI について知っておくべきこと

• HDI フレックスリジッド PCB の埋め込みビアとブラインド ビアについて知らない重要な要素

• 自動車用 HDI PCB メーカーを評価する方法

• PCBCart のハイテク HDI PCB 製作サービス

産業技術