チャイルドシート

背景

米国では、毎年14歳未満の2,000人以上の子供が自動車事故で亡くなっています。車両が子供たちの主要な殺人者を衝突させるだけでなく、1997年には32万人近くの若者を負傷させました。死亡者のほとんどは、子供たちが特別に設計されたチャイルドシートに固定されていないために発生します。代わりに、子供たちの体を適切に配置したり、衝撃から保護したりしない大人用シートなど、間違った種類のシートに固定されているか、拘束装置をまったく着用していません。 4〜14歳の子供は、適切に拘束される可能性が最も低くなります。

50州のほとんどは、4歳未満の子供をチャイルドシートまたはシートベルトに固定することを義務付けています。多くの州では、年齢、体重、身長に応じて、4歳から14歳までの子供にブースターシート(またはシートベルト)を義務付けています。車両に取り付けられているチャイルドシートの最大95%が子供に適したシートではない、車内の互換性のないベルトに緩く引っ掛けられているためにシートが回転したり前方に傾いたり、ハーネスが正しく固定されていない可能性がありますどういうわけか。チャイルドシートはまた、エアバッグの前に後ろ向きに誤って配置されることがよくあります。 1997年には、自動車事故で死亡した10人の子供のうち6人がベルトを外されました。莫大なエネルギーと才能がチャイルドシートを生み出し、適切に使用すると、子供が重大な自動車事故に負傷することなく生き残ることができる可能性が大幅に向上しました。

歴史

子供用のチャイルドシートは1933年から製造されています。BunnyBearCompanyは子供用のチャイルドシートのデザインをいくつか作成しましたが、その目的は事故の際に子供を保護することではありませんでした。代わりに、これらの座席は子供たちを閉じ込め、助手席の高さより上に持ち上げ、前部座席から大人に見えるようにしました。子供のための真のチャイルドシートは、1962年にJean Amesによってイギリスで発明されました。Amesのデザインには、パッド入りのシートを助手席に固定するストラップが付いていました。座席内では、子供はY字型のハーネスで拘束され、Y字型のハーネスが頭と両肩を滑って、脚の間に固定されていました。成長する子供たちに対応するための他の設計は、次の数年にわたってすぐに続きました。

1956年から1970年にかけて、ラップタイプのシートベルトが開発され、大人の標準装備となりました。衝突試験の結果、シートベルトが人命を救ったことが証明されましたが、1960年代にシートベルトは抵抗に見舞われました。 1966年、議会は運輸省(DOT)に車両設計の基準を設定する権限を与えるツインハイウェイ法を可決しました。別々の州には、州によって異なるドライバー法を施行する権限があります。ショルダーハーネス、自動装着ベルト、フロントおよびサイドインパクトエアバッグにより、大人の保護レベルが向上しました。これらのタイプの安全装置は、1966年から1995年にかけて利用可能になりました。この期間中、チャイルドシートは22ポンド(10 kg)未満の幼児用の後ろ向きシート、後ろ向きの幼児用シートとして始まり、40ポンド(18.2 kg)未満の幼児用に前向きに変換するコンバーチブルシートを含むようになりました。 、および30〜70ポンド(13.6〜31.8 kg)の体重の成長する子供を持ち上げるブースターシートにより、車のシートベルトを子供とブースターシートの周りに固定できます。チャイルドシートはほぼ毎日ニュースになっていますが、開発から30年以上経った今でも、これらのニュースの多くは、救命ではなく、シートの不便さに焦点を当てています。

原材料

チャイルドシートはポリプロピレンでできています。ポリプロピレンは、圧力がかかると曲がり、他のプラスチックのように簡単に割れない丈夫なプラスチックです。プラスチックは小石サイズのペレットの形で工場に輸送されます。大手カーシートメーカーは、その生産のためにペレットでいっぱいの電車を受け取ります。プラスチックにはシートモデルによって異なるカラーリングが施されています。

バックルラッチプレート、ハーネスアジャスター、ロッキングクリップ、バックル自体などの小さなコンポーネントのいくつかは、通常、専門メーカーによって製造されています。 Indiana Millsは、チャイルドシートのほぼすべてのアメリカのメーカー向けにバックルと調整メカニズムを製造しています。

布とビニールは、チャイルドシートのカバーとハーネスを作るために使用されます。カバーとハーネスの両方が可燃性試験に耐えることができなければなりませんが、それらはまた洗える必要があります。洗剤や化学薬品は難燃性の布地処理を破壊するため、刺激の少ない石鹸と水のみを使用できます。これらの材料を縫い合わせる糸は、同じ要件を満たす必要があります。カバー生地を選択する際のその他の考慮事項は、色、耐久性、およびファッションです。ハーネスは、成人用シートベルトと同じ強度要件を満たしています。

シートはフォームで埋められています。フォームの種類は、難燃性とエネルギー吸収の基準を満たすように厳しく規制されています。パッドとカバーは、チャイルドシートの製造元または外部のサプライヤーによって縫製されています。

印刷された紙のコンポーネントは、最も重要なものの1つです。ラベルは、連邦基準に従って製造業者によって設計されています。仕様には、デバイス上のラベルの位置、正確な表現、および破れに耐える紙(情報の欠落が明らか)が含まれます。指示も厳格な要件を満たすように準備されており、チャイルドシートには指示のための恒久的な保管場所が含まれている必要があります。ラベルと説明書の物理的な印刷は、通常、カーシートメーカーから下請けに出されたプリンターによって行われます。

アセンブリには、リベットやファブリックファスナーなどの小さな部品も含まれます。これらの部品はすべて専門会社によって製造および供給されています。

デザイン

チャイルドシートの種類ごとに、さまざまな設計上の問題を考慮する必要があります。 4つの最も重要な設計上の問題は、安全性(政府の規制への適合を含む)、使いやすさ(これには子供の快適さも含まれます)、スタイルまたは外観、および製造の実現可能性です。一連の厳格な政府規制(連邦自動車安全基準[FMVSS] 213)により、シートバックの高さ、バックルの解放圧力、衝撃吸収フォームの種類、一部のラベルの文言などが定められています。シートはまた、それぞれ30 mph(48 kph)で走行する2台の車が正面から衝突するか、60 mph(96 kph)で駐車中の車に衝突する衝突試験に耐えることができなければなりません。衝突試験後も、シートはバックル解放圧力などの特定の性能基準を満たしている必要があります。

規制の2つの大きな変更は、チャイルドシートの設計を根本的に変えることです。衝突時に子供の頭が前方に移動できる距離(「ヘッドエクスカーション」と呼ばれる)は、32インチ(81 cm)から28.5インチ(72 cm)に短縮されました。この要件を満たすために、ほとんどの座席には、おそらくチャイルドシートの上部にテザーまたはストラップが必要であり、これは車の座席の後ろに固定されます。チャイルドシートの多くのデザインのシェルも、この基準を満たすために補強する必要があります(また、車両にはテザー用のアンカーポイントも必要です)。

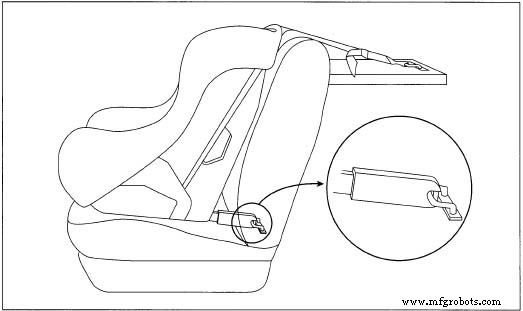

別の新しい規制が2002年に発効します。特別なアンカーアタッチメントが安全シートに追加され、車両の新しいアンカーに固定し、安全ベルトを使用してチャイルドシートを車のシートに固定する問題を軽減します。この「ユニバーサルアタッチメントシステム」は、チャイルドシートの現在の設計とは異なる場所に取り付けベルトを使用するため、チャイルドシートの大幅な再設計と強化が必要になります。

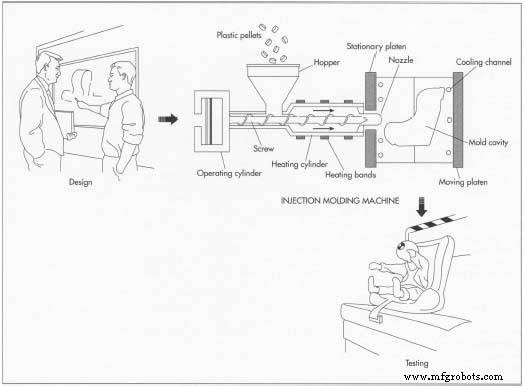

チャイルドシートの製造には、構想から製造まで1〜3年かかります。プラスチックシートシェルは、プラスチックペレットから射出成形されています。すべての部品はワークステーションで手作業で組み立てられます。衝突試験は、チャイルドシートの設計の有効性と品質を確認するために行われます。

チャイルドシートの製造には、構想から製造まで1〜3年かかります。プラスチックシートシェルは、プラスチックペレットから射出成形されています。すべての部品はワークステーションで手作業で組み立てられます。衝突試験は、チャイルドシートの設計の有効性と品質を確認するために行われます。

子供の快適さと座席の使いやすさは、はるかに主観的です。特定の年齢と体重の範囲内の平均的な子供のサイズのチャートは、設計者がシートを子供にフィットさせ、快適にするのに役立ちます。シートの使用に関する親の見方を理解するために、メーカーはフォーカスグループに相談します。操作のしやすさ、乳幼児の出し入れのしやすさ、枕やシートプロテクターなどの機能の人気の指標として販売動向を分析します。消費者の電子メールなどの手段を通じて消費者のフィードバックに耳を傾けます。

消費者の意見には、チャイルドシートのファッションと外観も含まれます。購入者は、明るい色の生地と子供のようなパターンの幼児用シートを好みます。年長の子供向けのシートは、車内と調和する暗い色やより洗練されたパターンなど、車のデザインのトレンドに一致する傾向があります。

設計では、建設性も考慮する必要があります。シートの成形方法、使用する材料、組み立て方法、およびその他の特性は、他の望ましい設計機能と単純に互換性がない場合があります。設計の複雑さにもよりますが、生産開始までの設計構想のプロセスには1年から3年かかります。新しい固定システムを備えた最初の座席が設計、構築、およびテストされるため、設計時間は遅くなると予想されますが、設計者が新しいシステムでの作業に慣れるにつれて、速度はすぐに再開されます。

製造

プロセス

- チャイルドシートの製造は、シェルの成形から始まります。プラスチックペレットを溶かし、射出成形してシェルの形状にします。成形形態は

2002年より、「ユニバーサルアタッチメントシステム」により、すべての自動車に設置されているアンカーにチャイルドシートが固定されます。シートベルト装着から固定システムへの切り替えにより、シートベルトの使用で発生する問題が軽減されます。トリミングして掃除しました。それらが冷却されるとすぐに、それらは組立ラインに送られます。

2002年より、「ユニバーサルアタッチメントシステム」により、すべての自動車に設置されているアンカーにチャイルドシートが固定されます。シートベルト装着から固定システムへの切り替えにより、シートベルトの使用で発生する問題が軽減されます。トリミングして掃除しました。それらが冷却されるとすぐに、それらは組立ラインに送られます。 - 外部サプライヤーが製造した部品は、組立ラインに沿ってワークステーションに配布されます。これらには、フォームパッド、カバー、ハーネス、バックル、ラベル、および説明書が含まれます。通常、組立ラインはコンベヤーベルトを使用しません。労働者は単に仕事の自分の部分を完了し、ラインに沿って次の人に座席を渡します。これにより、担当者は自分のペースで作業し、製品の自分の作業を確認できます。

- パッド入りのカバーをシェルに配置して取り付けます。バックルアセンブリはシェルに固定されており、ハーネスはバックル、アジャスター、ハーネスリテーナーに通されています。

- ラベルはチャイルドシートに固定されており、シートのデザインの必須部分である収納コンパートメントに説明書が詰め込まれています。

- 製品がマーケティングまたは広告に関連するPOSピース(ハングタグ)と一緒に販売される場合、これらはシートがカートンに詰められる前に追加されます。梱包する前に、衝突試験を含む品質と性能のレビューのために一部の座席が選択される場合があります。

- 梱包部門では、座席はマーケティングと広告によって開発された情報とデザインを運ぶカートンに梱包されています。通常、カートンは積み重ねられてプラスチックで包まれているため、注文して出荷するまでカートンは清潔に保たれます。包装されたカートンのバッチはパレットに保管され、フォークリフトで移動されます。一部は、出荷のためにトラックに直接積み込まれたり、在庫に運ばれたりします。

品質管理

メーカーは品質管理部門と確立された検査システムを維持しています。たとえば、あるメーカーでは、組立ラインのすべての人がエラーを報告することが期待され、奨励されており、すべての座席が視覚的に検出可能な問題についてライン上で検査されています。通常、個々の部品はマスターと比較されて正確であり、各製品には、製品内のすべての部品の部品番号が記載された部品表があります。製品マネージャーは、レビューのために製品をラインから外すこともできます。

チャイルドシートモデルをテストするために、衝突テストも行われます。 Cosco、Inc。は、品質と性能を保証する独自の動的衝突試験スレッドを備えた唯一の国内カーシートメーカーです。品質は、メーカー間で安全関連情報を共有することで支援できます。少年製品製造業者協会のカーシート委員会は、情報の配布と、ラベリングおよび教育プログラムでの協力を支援します。業界の代表者は、ブルーリボンパネルや自動車工学協会(SAE)などの委員会に参加し、カーシートメーカー、自動車メーカー、および政府機関向けの推奨事項を作成します。

副産物/廃棄物

メーカーは通常、チャイルドシートのいくつかのラインを生産しています。たとえば、Coscoは、カーベッド/カーシート、3種類の幼児専用シート、4種類のコンバーチブルシート、成長する子供に適応するための3つのカーシートのライン、背もたれの高いブースターシート、トラベルベストを製造しています。 、および自動ブースター。

品質管理によって拒否されたシェル、または衝突試験で使用されたシェルは、再粉砕され、再成形のために新しいプラスチックと組み合わされます。再成形では、ごくわずかな割合の再粉砕プラスチックのみが許可されます。カバーが合わないか、正しく縫われていない可能性があります。その場合、それらはサプライヤーに返送され、再縫製されます。適切にメッキされていない可能性のあるクリップなどの金属部品は、再メッキまたはリサイクルできます。間違って作られたバックルのような他の部品は捨てられます。無駄はほとんどありません。

組み立てプロセスも環境と労働者に優しいです。金型オペレーターは保護手袋を着用してください。アセンブリで使用される他の機器は、電動ドライバーとリベッターだけです。

未来

CoscoのTattleTalesシステムなどのコンピュータシステムでは、たとえば、子供がチャイルドシートから降りる場合やバックルのロックが解除されている場合に、チャイルドシートが介護者に口頭で警告を発することができます。これらのシステムは毎秒数回のチェックを実行し、ドライバーが警告を聞いたときに、車両を停止して子供を座席に再び固定することができます。

ユニバーサルアタッチメントシステム(2002年までに必須)は、すべての車両でチャイルドシートを取り付ける方法を標準化します。エアバッグは依然として懸念事項ですが、「スマート」エアバッグは、車両の乗員のサイズと、正しく着座しているか、位置がずれているかを認識する設計になっています。最終的に、自動化された高速道路システムは、主要な高速道路でのドライバーのミスやその他の衝突の原因となる状況の機会を減らしますが、シートベルトとチャイルドシートが必要になる可能性があります。

製造プロセス