重要度分析:それが何であり、なぜ重要なのか

重要度分析 は、潜在的な障害リスクに基づいて資産に重要度を割り当てるプロセスとして定義されています。

重要度分析とは

重要度分析は、潜在的なリスクに基づいて資産に重要度評価を割り当てるプロセスとして定義されます。 ISO 31000:2009 – リスク管理–原則とガイドラインによると、リスクは「目標に対する不確実性の影響」として定義されています。 。リスクは正確に定量化できないため、この場合のリスクは、資産が故障する可能性のあるすべての方法と、故障がシステムおよび運用全体に及ぼす可能性のある影響として考えられます。これを考えると、重要度分析は、障害モードおよび影響分析(FMEA)と、後で説明する障害モード、影響および重要度分析(FMECA)と密接に関連しています。重要度分析が実行されると、FMEAは通常、最も重要な資産の上位20パーセントで実行されます。

重要度分析の目的は何ですか?

では、なぜ重要度分析が重要なのでしょうか。重要性について常に耳にします。重要性分析を行って、総合的設備管理(TPM)計画、状態ベースの監視プログラム、または優先度の高い機器の根本原因分析のために資産に優先順位を付けます。重要度は、ほぼすべてのタイプのメンテナンスで役割を果たします。それはリスクと、各機器を重要にするものに帰着します。重要度分析により、運用に影響を与える可能性のある資産の潜在的なリスクを理解できます。信頼性は、各人の意見ではなく、リスクベースの拡大鏡から見られるようになります。

ライフサイクルインスティテュートによると、重要度分析モデルは、次のような組織の複数の領域をカバーする必要があります。

- 顧客への影響

- 安全と環境への影響

- 単一障害点を分離する機能

- 予防保守(PM)の履歴

- 修正メンテナンス履歴

- 平均故障間隔(MTBF)

- スペアパーツのリードタイム

- 失敗の確率

重要度モデルは組織の複数の領域を扱うため、重要度分析は全社的な取り組みである必要があります。運用、エンジニアリング、保守、調達、および安全衛生を扱う部門を含めることで、分析では運用のすべての機能を全体として考慮することができます。リスクはさまざまなチーム間で異なる方法で定義できることを理解する必要があります。多様なチームが情報を提供することは、リスクを割り当てる主観性に役立ちます。

重要度分析は、組織内のさまざまなシナリオで使用できるため、重要です。これらのシナリオの一部は次のようになります:

- 重要度スコアを入力として使用して、メンテナンスタスクの最終的な優先順位を決定することができます。これは、作業指示の優先順位と一緒に使用できます。

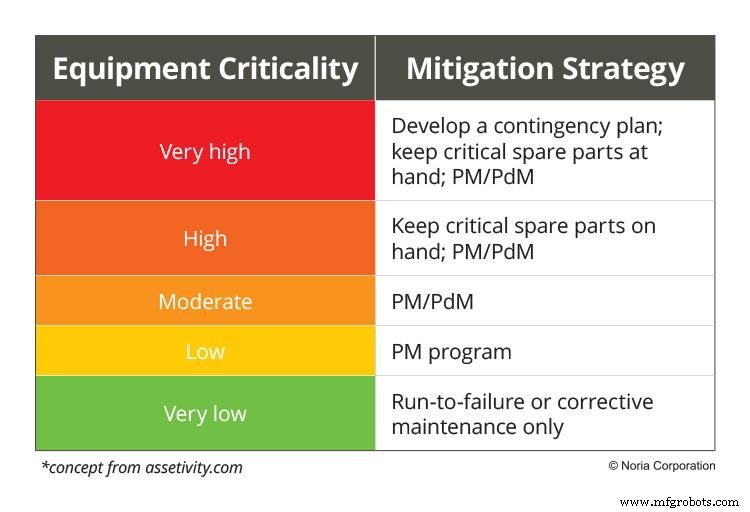

- 特定の機器の高レベルのリスク軽減戦略を特定するのに役立ちます。たとえば、これには、状態監視技術を重要度の高い資産に適用することが含まれる場合があります。

- 各機器のスペアパーツの最適な数を把握するのに役立ちます。

- 予算に関する話し合いに貴重な情報を提供できるため、重要度の高い機器はアップグレードや交換の優先度が高くなります。

- 重要度分析は、信頼性エンジニアが最も重要な資産に努力とエネルギーを集中させるのに役立ちます。

重要度分析の実行方法

重要度分析を実行するための決定的なアプローチは1つではないことに注意することが重要です。以下は、広く使用されている2つの方法です。1つは開始するための単純なアプローチで、もう1つは詳細な方法です。

それで、どこから始めるべきですか?多くの組織は、どの資産を重要度評価に含めるべきかを知りたいだけです。すべての資産が重要であると想定する代わりに、チームが重要であると考える主要な資産のリストを作成し、ダウンタイムと修理のコストを計算します。結果に驚かれるかもしれません。たとえば、何百ものモーターが一定の動きをしている場合、これはかなり重要ですが、最も重要な資産は、それらのモーターを動かし続けるために蒸気を生成するボイラーです。

このアプローチのポイントは適切な出発点を見つけることなので、重要度計画を開始するために実行できるいくつかのアクションステップを見てみましょう。

- すべてのアセットの20%を超えないように、カットするアセットのリストをコンパイルします。このためのベストプラクティスは、5対1以上の比率です。

- 組織の運用、保守、エンジニアリング、調達の各側のチームを編成して、プラント設備の調査を実施します。機器オペレーターもこのチームに含まれる必要があります。

- 次に、確立された式を使用して資産の重要度をランク付けします。生涯信頼性ソリューションは、次の式を使用して、資産の財務上の影響を判断します。機器の重要度=故障頻度(年間)xコストの結果($)=リスク(年間$) 。この式のコストの結果は、失われた生産のコストと修理コストです。たとえば、同じマシンが多数ある場合、マシンのダウンタイムは1台あたり1時間あたり400ドルになる可能性があります。

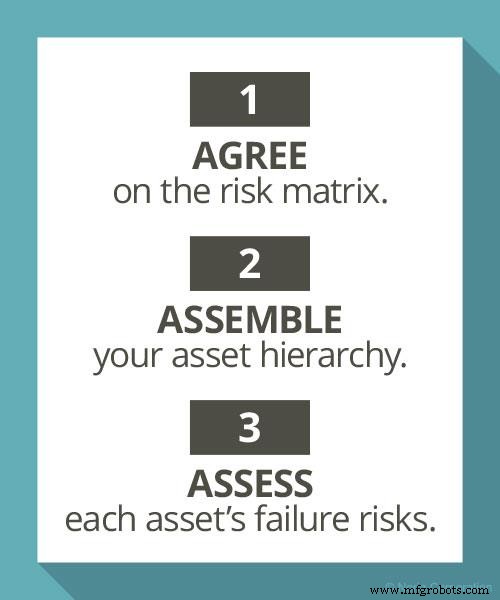

開始方法の基本的な考え方がわかったところで、重要度分析に対するより詳細で合理化されたアプローチを見てみましょう。この方法には、使用するリスクマトリックスについて合意し、機器階層を組み立て、各資産の障害リスクを評価するという3つのステップが含まれます。

- リスクマトリックスに同意します。 これは主に、既存の企業リスクマトリックスと、これらのマトリックスのほとんどを調整して機器の重要度評価を含める必要がある方法を示しています。変更が必要になる可能性のある2つの重要な領域は、企業レベルおよび機器レベルからのリスクレベルについて合意することと、重複するリスクカテゴリを組み合わせることです。

企業レベルでは、100万ドルの収益の損失につながる障害は軽微または中程度と見なされる場合があります、しかし、機器またはプラントの運用レベルでは、それは主要なものと見なされる可能性があります。

企業レベルでは、100万ドルの収益の損失につながる障害は軽微または中程度と見なされる場合があります、しかし、機器またはプラントの運用レベルでは、それは主要なものと見なされる可能性があります。 次に、健康、安全、環境、コミュニティなどの個別のカテゴリを含むリスクマトリックスを組み合わせることができます。これは、これらのカテゴリの1つが障害の影響を受けた場合、他のカテゴリも同様になるためです。カテゴリを組み合わせると、重要度分析が高速化されます。

- アセット階層を組み立てます。 設備または資産階層を機能ラインに沿って配置することをお勧めします。つまり、プラントフロアには特定の数のプロセスユニットがあり、それらのプロセスユニットは独自の設備システムで構成され、各システムは個別のシステムで構成されます。機器の一部。これにより、資産階層が機器クラスラインで編成されている場合よりもはるかに迅速に重要度分析を実行できます。アセットがすでに機能ラインに沿って編成されている場合でも、ラインから外れているものがないことを確認するためにアセットをレビューする必要があります。最初に適切に組み立てられた階層があると、後で重要度分析が高速化されます。

- 各資産の障害リスクを評価します。 機器の重要度を判断するために障害リスクを評価するときは、次の点を考慮してください。

- リスクは機器ではなくイベントに関連していることを理解します。

- イベントを1つだけ選択します–最大合理的結果(MRO)イベント;

- リスクレベルが最も高いディメンションのみを確認します。および

- 階層の最上位から始めて、下に向かって進みます。

第2に、各機器には無数の障害イベントが発生する可能性があり、これらの各イベントに関連するリスクは異なります。これらすべての可能性のあるイベントを特定しようとすると、非常に時間がかかります。複数の信頼性コンサルタントおよび専門家は、特定の機器のリスクの観点から最大の合理的な結果(MRO)を最もよく表すイベントを1つだけ選択することを推奨しています。これは、最も可能性が高く、全体的なリスクが最も高いと判断されたイベントを探す必要があることを意味します。

さまざまな部門の個人がMROイベントについてさまざまな意見を持っているため、この決定はワークショップタイプの環境で行う必要があります。このディスカッションには、機器を最もよく知っている人と、ビジネスの観点から障害の結果を理解している人が含まれている必要があります。

第三に、時間を無駄にしないために、1つのリスクディメンション(リスクレベルが最も高いディメンション)のみを評価することを検討してください。前述のように、各イベントを個別に見ることは、多くが他のイベントに直接影響を与えるため、通常は時間の無駄になります。多くの場合、どのリスクディメンションが最高レベルのリスクを伴うかはかなり明白です。たとえば、天然ガスプラントで圧力逃し弁の重要度を評価している場合、安全性に関連するリスクは、(環境や地域社会への影響を含めて)注目するものです。プラント設備を操作するための電力を供給するコンポーネントを評価する場合、その失敗による経済的影響を考慮する可能性が最も高くなります。

最後に、重要度分析アプローチが合理化されて効率的であることを確認するには、機器階層の最上位から始めて、下に向かって進みます。このアプローチの最も優れている点は、論理的には、階層の下位レベルにある資産または機器は、上位の資産よりも高い重要度ランクを持つことはできないということです。つまり、階層内の下位カテゴリの1つで重要度の評価が低い機器を特定するとすぐに、この機器の下のアイテムも同じカテゴリに属している必要があり、分析する必要がなくなります。その重要性。ご想像のとおり、これは階層を最初から正しく構築することの重要性を強調しています。

重要度分析の視覚化

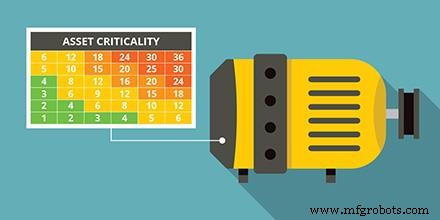

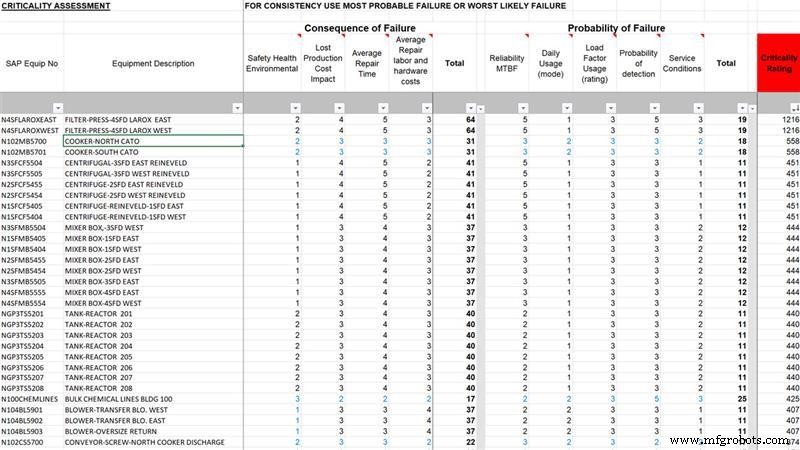

重要度のランキングを視覚的にレイアウトすることになると、これを行うための最良の方法について多くの理論があることがわかります。最も一般的なアプローチの1つは、6x6グリッドを使用することです。これは、障害の重大度に対して障害の確率をプロットし、リスク優先度番号(RPN)をもたらします。

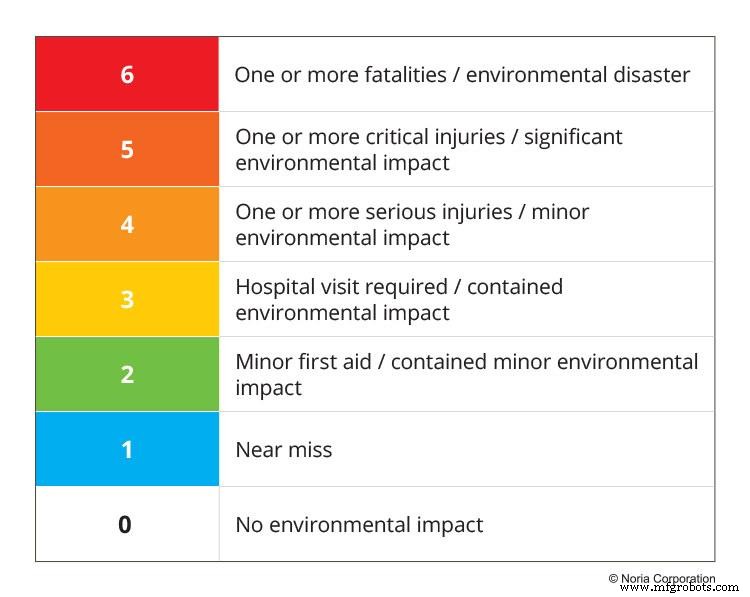

おそらく、より一般的なアプローチは、すべての主要なカテゴリ(運用、健康、安全と環境、信頼性など)を個別に評価して、最悪の場合の障害を把握することです。このタイプの分析では、チームメンバーが各結果にリスク番号を割り当て、それが各結果に加算または乗算されて、最終的なRPNが得られます。ほとんどの組織は、カテゴリごとに定義された0-6から0-10のランク付けから導出された重要度スコアを使用します。0は影響がなく、6(または10)が最も影響があります。たとえば、資産の安全性、健康、および環境への影響のリスクをスコアリングする場合、以下に基づいて障害が与える影響を定義できます。

重要度分析を実行および視覚化するこの方法は、2つのフェーズで実行する必要があります。最初のフェーズは、オペレーションからのインプットを使用したクロスファンクショナルチームによる初期分析です。メンテナンス;エンジニアリング調達;および環境、健康および安全(EH&S)。 2番目のフェーズは、分析プロセスを常緑に保つか、資産のライフサイクル全体にわたって重要度分析プロセスを維持することです。これは、リスクが軽減された時期、または各資産に重大な変更があるかどうかを判断するのに役立ちます。

重要度分析を実行し、最終的な重要度評価を決定するプロセスのビジュアルを作成することは、10のステップで実行できます。

- ステップ1: 各資産を評価する特性を選択します。これらの特性は、顧客への影響、EH&Sの影響、単一障害点から分離して回復する機能、予防保守履歴、修正保守履歴など、ビジネスの複数の側面をカバーする必要があります。

- ステップ2: ビジネスにとっての重要性を表すために、0〜10のスケールを使用して各特性を評価します。より大きなスケールを使用することもできます(スケールが大きいほど、重要なアセットを識別しやすくなります)が、スケールは100を超えてはなりません。

- ステップ3: 正確さのために、各特性の説明をスケールで定義します。

- ステップ4: アセット階層を一覧表示(またはインポート)します。

- ステップ5: 各資産の主な機能を定義して、単一障害点を特定します。

- ステップ6: 単一障害点がすべての特性にわたって各資産に与える影響を分析します。

- ステップ7: 生のスコア(すべての特性の合計)を可能な加重ポイントの合計で割り、100を掛けて、各アセットの重要度を計算します。

- ステップ8: 重要な資産の上位10〜20パーセントを特定します。

- ステップ9: 分析を確認し、各資産を重要にする特性を見つけます。

- ステップ10: 最後に、信頼性、コスト、交換価値、保守計画の作成など、ビジネスの重要な領域にとって最も重要な資産を特定します。

重要度分析:FMECAアプローチ

障害モード、影響、および重要度分析(FMECA)は、1940年代後半に米軍によって開発され、「障害を特定して修正する」アプローチから「障害を予測して防止する」アプローチに移行しました。この方法論は後に標準化され、軍用規格MIL-STD_1629Aとして公開されました。 FMECAには定量的な障害分析が含まれます。つまり、量と数値を使用してリスクと障害の可能性を評価します。

FMECAとFMEAは、重要度分析を実行するために使用される密接に関連したツールです。 1つは「what-if」シナリオを検討する定性的ツール(FMEA)であり、もう1つ(FMECA)はRPNを検討する定量的ツールです。 FMEAでFMEAを利用すると、重要度分析を実行して、設計、運用、コストなどのビジネスの特定の領域が最適化されていることを確認できます。

FMEA部分 この重要性アプローチの1つには、システムの定義、システム境界とパラメーターの図の作成、障害モードの特定、障害の影響の分析、障害モードの根本原因の特定、および設計チームへの結果の提供が含まれます。 FMECA部分 FMEAからFMECAに学習したすべてのものを転送し、障害の影響を重大度で分類し、重要度の計算を実行し、障害モードの重要度をランク付けして最もリスクの高い項目を決定し、障害を軽減するためのアクションを実行し、残りのリスクを文書化し、修正アクションの有効性をフォローアップします。 。

FMECA方法論を使用して重要度分析を実行すると、設計および開発部門に価値がもたらされ、運用およびコスト面で次のようなメリットが得られます。

- 設計と開発のメリット 資産の信頼性の向上、機器の品質の向上、安全マージンの向上、開発時間と再設計の短縮が含まれます。

- 運用上のメリット コストを削減するためのより効果的な方法、最適化された予防および予知保全(PdM)プログラム、製品開発中の信頼性成長分析、無駄および付加価値のない操作の削減、またはリーン生産方式の強化が含まれます。

- 費用便益 修理にかかる費用が少なく、保証費用が最小限に抑えられ、顧客満足度による売上の増加が見込める場合に、障害が発生する前に軽減または認識できるようにすることが含まれます。

実践にはかなり時間がかかるため、FMECAアプローチは、一般に、重要度分析を実行するための「頼りになる」方法ではありません。ただし、一部の信頼性コンサルティンググループには、組織がこの方法を選択した場合に役立つリソースがあります。

重要度分析:結論

重要度分析は、メンテナンスタスクの優先度を特定するための優れたツールです。それを見る良い方法は、メンテナンスタスクの優先順位は、そのタスクを実行しないことに伴うリスクレベルによって確立されるべきであるということです。偶然にも、特定のメンテナンスタスクを実行しないことに関連するこのレベルのリスクは、タスクが完了しなかった場合に発生する可能性のある潜在的な障害の結果と、タスクが所定の時間に実行されなかった場合に発生する可能性によって決定されます。時間。

重要度の評価を取得したら、重要度分析は、各資産に適用できる適切なリスク軽減戦略を選択するのに役立ちます。例:

機器のメンテナンスと修理