条件ベースのメンテナンス:完全ガイド

条件ベースのメンテナンス(CBM) は、資産のリアルタイムの状態を監視して、実行する必要のあるメンテナンスを決定するメンテナンス戦略です。

条件ベースのメンテナンスとは何ですか?

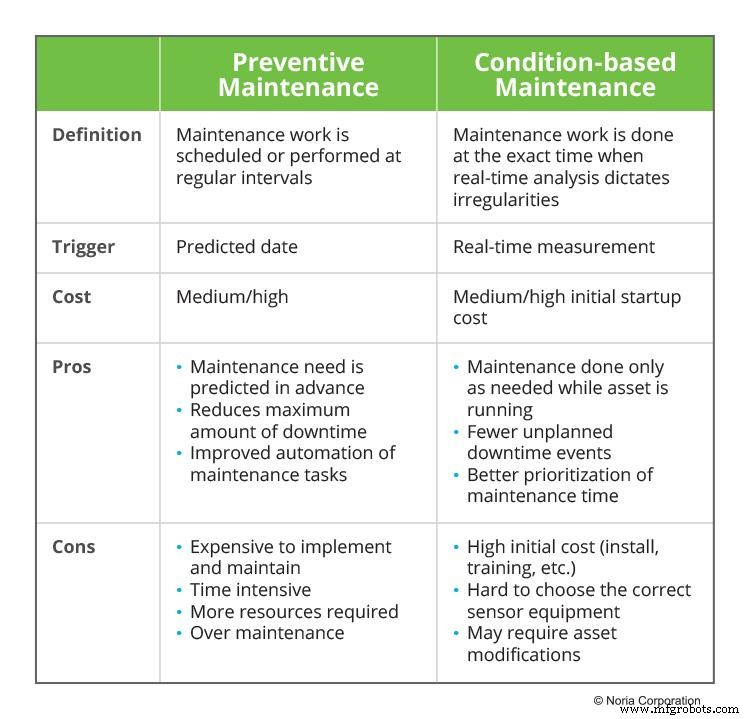

条件ベースのメンテナンス(CBM)は、資産のリアルタイムの状態を監視して、実行する必要のあるメンテナンスを決定するメンテナンス戦略です。カレンダーベースのメンテナンスやその他の手段を使用してメンテナンスのスケジュールと実行を決定する予防メンテナンスとは異なり、条件ベースのメンテナンスでは、これらのリアルタイムインジケーターが不規則性またはパフォーマンス低下の兆候を示した場合にのみメンテナンスを実行する必要があります。

条件ベースのメンテナンスの目標は、資産を継続的に監視して差し迫った障害を特定することです。これにより、障害が発生する前にメンテナンスを事前にスケジュールできます。このリアルタイムの監視により、障害が発生したり、パフォーマンスが最適なレベルを下回ったりする前に、メンテナンスチームに十分なリードタイムを与えることができます。

センサーとスポット読み取り値の使用は、分析のためにリアルタイムデータを収集する最も一般的な方法です。たとえば、センサーを回転機器に取り付けて、その振動を監視することができます。時間の経過とともに、可動コンポーネントが劣化し、位置がずれ始めると、振動が増加し、センサーによって検出されます。取り付けられたセンサーは、振動が決められた限界に達したときにメンテナンスチームに警告するように事前設定できます。

条件ベースのメンテナンスはほとんどの機器で使用できますが、その機器がCBMを有効にするには、特定の基準を満たしている必要があります。まず、監視可能な状態が必要です。つまり、マシンのパフォーマンスを測定できない場合、パフォーマンスに変化があるかどうかをどのように判断できますか?また、パフォーマンスの変化を十分に事前に確認できる必要があります。これにより、資産が機能しなくなったり、本番環境で低下したりする前にメンテナンスを実行できます。

資産の重要度は、条件ベースのメンテナンスを利用する前に考慮する必要があるもう1つの基準です。最も重要な資産にCBMを使用すると、最高の投資収益率(ROI)が得られます。重要度分析を実行して、故障する可能性が最も高い機器と、故障が操作に与える影響をランク付けすることは、条件ベースのメンテナンスを実行する前の重要なステップです。最も重要な資産からスケールダウンすることが重要です。

最後に、条件ベースのメンテナンスは、データの分析に使用されるプロセスとシステムと同じくらい効果的です。メンテナンスチームは、パフォーマンスデータを収集して適切に分析し、結果に基づいてスマートでタイムリーな意思決定を行うことができなければなりません。

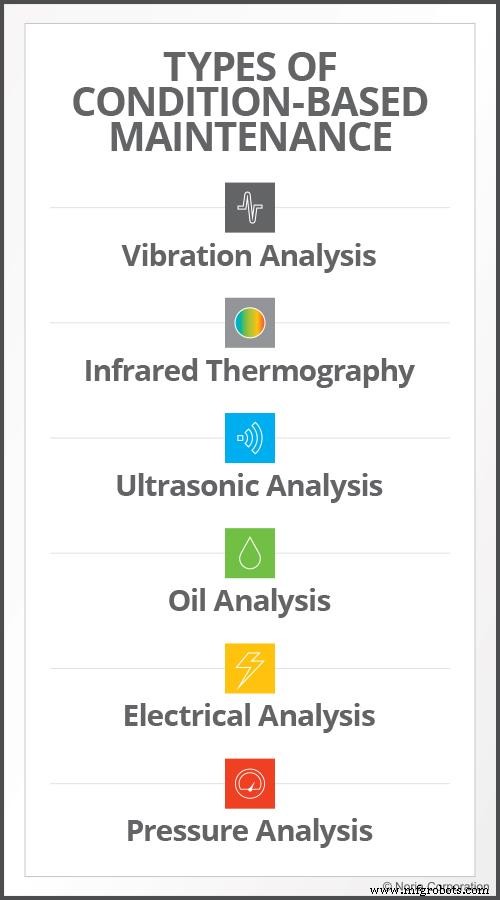

条件ベースのメンテナンスの種類

状態ベースのメンテナンスの最大の利点の1つは、非侵襲的であるということです。つまり、マシンの動作方法を調整せずに、マシンの稼働中にリアルタイムのデータが収集されます。特定の間隔でデータを収集するか、センサー、目視検査、スケジュールされたテストなどを通じて継続的にデータを収集するかを選択できます。 CBMで使用される最も一般的なタイプの状態ベースの監視手法のいくつかを見てみましょう。

- 振動解析。 振動解析は、機械の振動レベルと周波数を測定し、その情報を使用して機械とそのコンポーネントの状態を分析するプロセスとして定義されます。振動解析は、不均衡、ベアリングの故障、機械的な緩み、共振、シャフトの曲がりなどの問題を検出するのに役立ちます。

簡単な例は次のようになります。産業用ファンがあるとします。ファンブレードの1つを取り外して、起動します。ご想像のとおり、ファンホイールのバランスが崩れているため、ファンが振動し始めます。この不均衡な力は、ファンの1回転ごとに1回発生し、振動信号が増加します。また、ベアリングトラックが損傷していると、ベアリングローラーが破片に接触するたびに振動が発生する可能性があります。したがって、1回転あたり3つのベアリングローラーが破片に当たると、ファンの回転速度の3倍の振動信号が表示されます。

- 赤外線サーモグラフィ。 赤外線サーモグラフィは、熱画像装置を使用して物体からの放射を検出し、それを温度に変換して、温度分布の画像をリアルタイムで表示するプロセスです。比較のためにベースライン画像とともに使用されることが多い赤外線サーモグラフィ画像は、資産が過熱していることを明確かつ簡単に示すことができます。赤外線サーモグラフィは、モーターの電気的および機械的状態の監視、ベアリングの検査、耐火物の絶縁の検査、およびガス、液体、スラッジのレベルのチェックに使用されます。

赤外線ツールには、到達困難な資産または極端な条件下で動作する資産の熱放射を測定するために使用されるスポット赤外線サーモグラファーが含まれます。コンベヤーベルト上のより広い領域またはオブジェクトをスキャンする赤外線スキャンシステム。赤外線熱画像カメラは、広い領域の複数のポイントで温度を測定し、2次元のサーモグラフィ画像を作成します。

- 超音波分析。 超音波分析では、音を使用して、高周波音を検出し、それらをオーディオおよびデジタルデータに変換することで、潜在的に障害のある資産を特定します。データ収集方法は、超音波に関して検出可能な障害の種類を決定します。接触(構造伝達)または非接触(空中)のいずれかの方法があります。接触方法は、一般に、ベアリングの故障、潤滑の問題、ギアの損傷、ポンプのキャビテーションなどの機械的な問題に使用されます。これらの障害はすべて、高周波ノイズを放出します。ローターバーが緩んだり壊れたりすると、高周波のリズミカルなパターンが生成される可能性があるため、超音波接触法はモーターの電気的障害の検出にも役立ちます。最後に、故障しているスチームトラップでは、蒸気が内部シールを越えて絶えず漏れ、ガラガラ音が発生し、超音波で拾われる可能性があります。

超音波測定の非接触法(空中)には、圧縮ガスシステムの圧力と真空の漏れ、および多くの電気的用途が含まれます。大気調査では、超音波を使用して圧縮ガスシステムの漏れを検出します。電気システムに空中超音波を使用する場合、サーモグラフィでは検出できないときに、超音波法でアーク放電とコロナを検出できます。

- オイル分析。 オイル分析は、オイルの状態、汚染、および機械の摩耗を分析するための日常的なアクティビティです。オイル分析プログラムは、潤滑された機械が正常に動作していることを確認するのに役立ちます。オイル分析は、オイルの流体特性をチェックし、適切な添加剤が有効であるなどの質問に答えます。添加物が枯渇していませんか?粘度は必要なところにありますか?オイル分析では、オイルに破壊的な汚染物質が含まれているかどうかも調べます。ある場合は、考えられる原因を絞り込むのに役立ちます。最後に、オイル分析では、機械的摩耗、腐食、またはその他の機械表面の劣化から生成された粒子の存在を分析できます。

- 電気分析。 電気分析は、回路内の電流を測定するためにクランプオン電流計からのモーター電流の読み取り値を使用して、資産の入力電力品質を調べるために使用されます。これにより、保守担当者は、資産に異常な量の電力が供給されていることを簡単に確認できます。

- 圧力分析。 流体、ガス、または空気がパイプラインまたは油圧ホースを適切に通過できるように、機器内の正しい圧力を維持することが重要です。圧力分析により、圧力レベルをリアルタイムで継続的に監視し、突然の低下やスパイクを警告できるため、保守担当者は、より深刻なインシデントが発生する前に問題に対応して修正できます。

条件ベースのメンテナンスを実装する前に実行する手順

前に触れたように、状態ベースのメンテナンス計画を最大限に活用するためにできることがいくつかあります。

- 強固な基盤を確保します。 条件ベースのメンテナンスは、信頼性中心のメンテナンス(RCM)と密接に関連しています。これは、RCMを使用すると、資産の潜在的な問題を特定し、それらの資産が最大容量で生産を継続できるようにするために何をすべきかを判断できるためです。 RCMプロセスをしっかりと把握しておくと、必要な場所に状態ベースのメンテナンス作業を集中させるのに役立ちます。実際、信頼性の専門家は、条件ベースの保守プログラムの採用に伴う最大の問題の1つは、RCMの原則を理解していないことであることに同意しています。

- 影響を受ける担当者を含めます。 すべての保守担当者が必要なスキルを持っていることを確認したら、それらを重要度分析に含めます。彼らの意見を取り入れることで、彼らは積極的な参加者になり、条件ベースのメンテナンスの実装に貢献しながら、RCMの基礎を効果的に使用する機会が与えられます。また、障害モードを特定、軽減、排除するのにも役立ちます。

- 重要度分析を実行します。 先に簡単に述べたように、重要度の評価により、状態ベースのメンテナンスプログラムが効果的であることが保証されます。資産をクリティカル、セミクリティカル、および非クリティカルとして正確に識別することで、不要なルートベースのメンテナンスを減らすことができます。つまり、保守担当者は、どの資産が最も重要であるかを認識し、プラント全体に不要なルートを作成することなく、最初に、または重要でない資産よりも頻繁にそれらの資産のチェックを実行できます。

重要度分析は、別の場所から分析できるリアルタイムデータを生成するリモート振動や音響センサーなどの条件ベースの監視技術からどの資産が最も恩恵を受けるかを判断するのにも役立ちます。これらのより重要な資産は、「悪意のある人物」または資産ラインナップの繰り返しの犯罪者と呼ばれます。これらの悪意のある人物は、頻繁に問題が発生する傾向があるため、継続的な監視の恩恵を受けます。重要度の分析を完了すると、かつて重要であると見なした資産が以前に考えていたほど重要ではないことに気付くのは珍しいことではありません。

- フォローアップ。 重要度の評価が終了したら、障害の報告、分析、および修正アクションシステム(FRACAS)を実装して、分析が正しく、最も重要な資産が状態ベースの保守プログラムから最大の利益を得ていることを確認することをお勧めします。

条件ベースのメンテナンスの実施:IAEAの例

2007年5月、国際原子力機関(IAEA)は、原子力発電所を予防(時間ベース)保守プログラムからプラントおよびコンポーネントの状態に応じた状態ベースの保守プログラムに移行する必要性を認識しました。この必要性を認識した上で、エージェンシーは、原子力発電所の状態に基づく保守のための実施戦略というタイトルの出版物でCBMプログラムを実施する方法を開発し、標準化しました。 。概説した戦略では、さまざまなオンラインおよびオフラインの状態監視手法を使用して、監視用のコンポーネントとパラメータを選択する方法、採用する必要のある監視および診断手法、受け入れ基準を組み込む方法などを定義します。

この条件ベースの保守戦略に対するIAEAの主な目的には、強制停止を減らすことによって可用性を向上させることが含まれます。頻繁な再構築による摩耗を減らすことにより、機器の寿命を延ばします。問題が発生したときにそれを検出する。分解と再組み立ての問題の可能性を最小限に抑えます。修理コスト、残業、在庫の部品を削減することで、メンテナンスコストを節約します。

IAEAの状態ベースの保守戦略は、圧力境界コンポーネント、封じ込め構造、主タービン発電機、原子炉冷却材ポンプなどの目視検査と継続的な監視技術の組み合わせで構成されています。たとえば、これには、タービン発電機のスラストベアリングの摩耗監視で使用されるオンライン診断が含まれる場合があります。推奨される状態ベースのメンテナンス技術には、振動監視、音響分析、モーター分析、モーター作動バルブテスト、サーモグラフィー、トライボロジー、プロセスパラメーター監視が含まれ、すべて目視検査と組み合わされています。

IAEAは、条件ベースの保守プログラムへの切り替えの課題は、高度な技術的手法に関する知識の欠如によるものではなく、文化と管理を変更してそれらを導入する意欲に集中していることを発見しました。この課題を理解し、CBMの実装プロセスを次の4つの要素に集中させました。

- コミットメント- メンテナンススタッフは、プロセスとその新しいテクノロジーに取り組む必要があります。トレーニングとテクノロジーを信頼する必要がありますが、経営陣はすべてのスタッフに適切な機器とトレーニングを調達することを約束する必要があります。

- 参加- 成功を収めるには、すべてのグループからCBMプログラムへの100%の参加が必要です。この期待は経営陣によって強化されなければなりません。

- 全体論的アプローチ- これは、例外なくプラント全体のすべてのシステムに適用されます。

- 持続可能性- CBMプログラム、スタッフ、および機器は、長期的な利益を享受するために長期にわたって維持する必要があります。人々が組織を行き来するとき、適切なトレーニングとリソースが利用可能である必要があります。

CBMの実施が保守スタッフに適切に描写されることを確実にするために、IAEAは効果的なコミュニケーションと訓練の必要性を認識した。原子力発電所を教育し、CBMプロセスの基本を説明するための次の思考プロセスの概要を説明しました。分析された条件、選択された方法、実装された方法、およびプロジェクトの評価。これらはそれぞれ、「何を」、「なぜ」、「どのように」、そして誰に尋ねることで分類できます。

- 分析された条件: これには、重要度分析が含まれます。

- なに? –経営陣のコミットメントを確保し、ニーズを特定し、野心と期待を検討し、利用可能なリソースを特定します。

- なぜですか? –必要なものの全体像を理解します。

- どのように? –サイト訪問、会社の業績の評価。

- 誰ですか? –専門家および権威者/所有者。

- 選択した方法: ここで、CBMの方法と役割が決定されます。

- なに? –CBMチームの役割とニーズを選択します。メソッドを特定して選択します。

- なぜですか? –初期分析で見つかったすべてのニーズを満たす方法を選択する。

- どのように? –リーダーとメンテナンスチームのコンセンサス。

- 誰ですか? –CBM実装の影響を受ける人。

- 実装されたメソッド: ここで議論が実行されます。

- なに? –役割が開発されます。トレーニングの実施、ITサポートの取得などにより、すべての計画とプロジェクトが伝達され、理解されていることを確認します。ベンチマークを作成します。

- なぜですか? –メンテナンスと信頼性を可能な限り迅速に改善するため。

- どのように? –オンザジョブトレーニング、コーチングプロジェクトミーティング、フォローアップ。

- 誰ですか? –プロジェクトマネージャー、メンテナンスチーム、その他の影響を受ける人。

- 評価されたプロジェクト: これには、すべてが計画どおりに機能していることを確認するために、新しく実装されたCBMプロセスの分析が含まれます。

- なに? – CBM計画の目標をフォローアップし、経験について話し合い、管理と開発の計画を立てます。

- なぜですか? –CBMが意図したとおりに機能していることを確認します。

- どのように? –フォローアップと計画のための監査と会議。

- 誰ですか? –プロセスの所有者、管理者、リーダー。

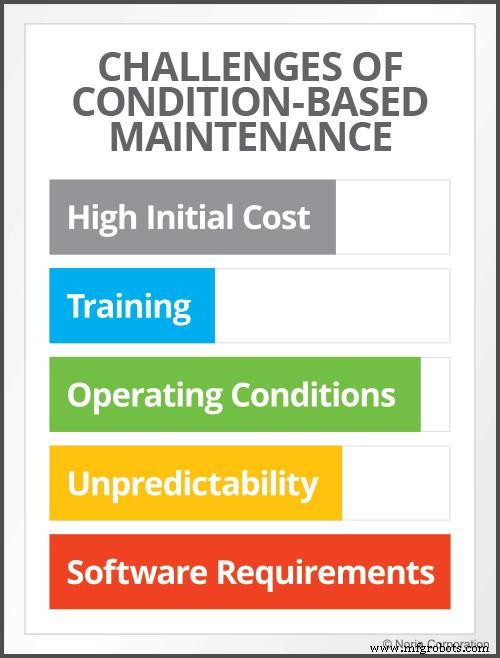

条件ベースのメンテナンスの課題

それで、キャッチは何ですか?他のプロセス変更や新しいプロセスの実装と同様に、条件ベースのメンテナンスにはいくつかの課題が伴います。

- かなりの初期費用。 重要度分析を実行し、センサーを配置する必要がある場所を特定すると、CBMに関連する初期費用が加算される傾向があります。古い資産に後付けする必要がある場合、これはさらにコストがかかる可能性があります。これが、重要度分析が非常に重要である理由の1つです。これは、どの機器が最高のROIをもたらすかを決定するためです。新規または小規模のプラントでは、この種の分析を実行するためのオンサイトの専門知識がない可能性があるため、専門家を招いて故障モードおよび影響分析(FMEA)およびRCM分析を実施することをお勧めします。これは追加コストになります。

また、適切なセンサーを選択することも重要です。過酷な動作環境に耐えるように構築されたセンサーは一般的にコストがかかるため、動作条件などの要因を考慮してください。

- トレーニング。 リアルタイムのデータと機器の状態に関する洞察を提供するセンサーができたので、このデータを適切かつ迅速に分析できる担当者が必要です。センサーによって生成される障害検出またはアラートごとに、複数の質問が発生します。部品を交換する必要がありますか?部品の在庫はありますか?資産が失敗するまでにどれくらいの時間がありますか?交換を行うにはベンダーが必要ですか?

トレーニングは別の費用であり、オペレーターやその他の保守スタッフを通常の運用業務から引き離すことを伴うことを覚えておいてください。トレーニングには、全員を変更に参加させ、変更を効果的に管理することも含まれます。 IAEAから学んだように、これは条件ベースの保守プログラムを実施する上で最も難しい部分の1つです。

- 動作条件。 センサーの精度とパフォーマンスは、センサーが機能している環境に部分的に依存します。過酷な動作条件は、センサーの誤動作や損傷につながる可能性があります。たとえば、高温多湿は電子機器に影響を与える可能性がありますが、腐食性化学物質はセンサーに損傷を与え、不正確な測定値をもたらす可能性があります。

- 予測不可能。 定期メンテナンスとは異なり、状態ベースの監視プログラムに基づくメンテナンス作業は予測できません。たとえば、センサーが警告を発したときにメンテナンスを実行できます。これにより、予算内でのコストの表示方法に不規則性が生じる可能性があります。たとえば、少数の資産で同時にメンテナンスが必要な場合、メンテナンスチームは修理を迅速に管理できる必要があります。

- ソフトウェア要件。 インストールされた各センサーは大量のデータを継続的に収集するため、このデータを整理、追跡、収集、分析できる最新のコンピューター化された保守管理システム(CMMS)またはその他のソフトウェアを用意することが重要です。適切なソフトウェアを用意することに加えて、スタッフが完全に訓練されるまで、結果の分析を支援するためにサードパーティを雇うことを検討する必要があります。

さらに、Wi-Fi接続が使用されているデータの量を処理できること、およびクラウドストレージプランが保存されたデータを保持するのに十分な大きさであることを確認してください。

状態ベースの監視の利点

条件ベースのメンテナンスプログラムの実装に伴うすべての課題があるため、それだけの価値があるかどうか疑問に思われるかもしれません。 CBMプログラムは最初は安くはなく、起動して実行するまでに時間がかかる場合がありますが、最終的にはCBMプログラムから多くの価値を得ることができます。正しく実装され、十分な訓練を受けたスタッフによって実行されると、次のような多くのメリットがもたらされます。

- システムの信頼性の向上

- 生産性の向上

- メンテナンスコストの削減

- ダウンタイムの減少

- より迅速な問題診断、および

- メンテナンス間の時間の短縮。

CBMプログラムの高いROIの可能性は、多くの組織が競争力を維持し、可能な限り無駄のない運営を行うのに役立つという事実から、多くの組織にアピールしています。

機器のメンテナンスと修理