MTTRの説明

MTTR は、故障した機器の原因を特定して修正するために必要な平均時間を測定するために保守部門が使用する指標です。

MTTRとは何ですか?

「平均時間」というフレーズが表示されている場合は、2つのイベント間の平均時間を表示していることを意味します。平均修理時間(MTTR)は、故障した機器の原因を特定して修正するために必要な平均時間を測定するために保守部門が使用するメトリックです。メンテナンスチームが計画外の故障にどれだけ迅速に対応して修復できるかについてのスナップショットを提供します。 MTTRの計算では、インシデントの開始から機器またはシステムが生産に戻るまでの期間が考慮されていることを覚えておくことが重要です。これには以下が含まれます:

- メンテナンス技術者への通知

- 問題の診断

- 問題の修正

- 機器の再組み立て、調整、検証

- 生産のための機器またはシステムのリセット、テスト、および起動

MTTRの公式は、スペアパーツのリードタイムを考慮しておらず、計画されたメンテナンスタスクやシャットダウンに使用することを意図したものではありません。

MTTRは、メンテナンスに関連するため、効率を高め、計画外のダウンタイムを制限する方法を理解するための優れたベースラインであるため、収益を節約できます。また、修理に通常よりも時間がかかる可能性がある理由についても説明します。これに対処すると、重要な機器を迅速に稼働させ、注文の取り逃しを最小限に抑え、顧客サービスを向上させることができます。効率を上げるために、MTTR分析は、チームがどのように機器を購入し、メンテナンスをスケジュールし、メンテナンスタスクを処理するかについての洞察を提供します。

MTTRは事後対応型の保守と見なされますが、MTTRを追跡すると、予防保守プログラムとタスクがどれほど効果的かつ効率的であるかを確認できます。たとえば、修理時間が長い機器には、障害の原因となる根本的な原因がある可能性があります。 MTTRは、障害の根本原因の調査を開始し、解決策にたどり着くのに役立ちます。たとえば、特定の資産でMTTRが増加していることに気付いた場合、予防保守タスクが標準化されていないことが原因である可能性があります。技術者は、特定の部品に注油するように指示する作業指示を受け取る場合がありますが、使用する潤滑剤や量がわからない場合があり、さらに機器の故障につながる可能性があります。

MTTR分析は、資産を修復するか交換するかを決定する際にも役立ちます。機器が古くなるにつれて修理に時間がかかる場合は、交換する方が経済的かもしれません。 MTTRの履歴は、新しい機器やシステムのライフサイクルコストを予測するためにも使用できます。

平均修復時間と平均修復時間

MTTRの「R」は「修理」や「回復」と同じ意味で使われているのをよく耳にします。 2つの用語の違いは、平均修復時間について話すときは、修復時間だけでなく、上記で説明した修復時間とテスト期間、および通常の動作に戻るまでの時間を含めることです。上記のように、多くの人が2つをひとまとめにしてMTTRを定義します。 2つを区別する必要があるのは、保守契約またはサービスレベル契約(SLA)のコンテキストのみです。このようにして、人々は自分が何を測定する必要があるかを正確に知ることができます。

MTTR計算

先に触れたように、MTTRの式は、計画外のメンテナンスの合計時間を修理(失敗)の合計数で割ったものです。 MTTRは、最も一般的には時間で表されます。 MTTRは、タスクが順次実行され、訓練を受けた保守担当者によって実行されることを前提としていることに注意してください。

MTTRの簡単な例は次のようになります。1日で4回故障するポンプがあり、それらの故障の各インスタンスの修復に1時間費やす場合、MTTRは15分(60分/ 4 =15分)になります。 。

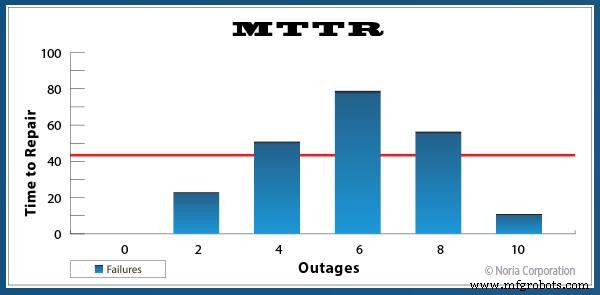

別の例として、90日間で10回の停止が発生した資産が含まれる場合があります。停止時間(資産が本番環境に戻るまでの検出時間)は、24、51、79、56、および12分です。この90日間のMTTRは44分です。これは、問題が検出されてから資産が回復するまでの平均時間です。

MTTRを計算する際に留意すべき2つの仮定があります。

- 通常、障害のインスタンスはすべて重大度が異なるため、一部の障害は修復に数日かかる場合もあれば、数分しかかからない場合もあります。したがって、MTTRはあなたに何を期待するかの平均を与えます。

- 障害のすべてのインスタンスには、標準化された手順に従う有能で適切に訓練された保守担当者が対応することが重要です。これにより、信頼できる結果が保証されます。

世界で最も優れたメンテナンスチームの中にはMTTRが5時間未満であると言われていますが、変数の数が多いため、施設のMTTRを他のメトリックでベンチマークすることはほとんど不可能です。 MTTRは、分析している資産の種類、その年齢、重要度、保守チームのトレーニングなどの複数の要因に依存します。

MTTRとMTBF:違いは何ですか?

修理可能なシステムまたは機器を扱う場合、MTTRとMTBFは、コストのかかるダウンタイムにつながる可能性のある障害を調査するときに分析および比較される2つのメトリックです。それで、2つの違いは何ですか?平均故障間隔(MTBF)は、通常の稼働時間中の機械の本質的な故障間の時間、または機器が中断することなく動作する時間の予測です。これは、アセットが実行されている合計時間(稼働時間)を取得し、それを同じ期間に発生した故障の数で割って計算されます。

MTBF分析は、保守部門が障害間の時間を短縮する方法について戦略を立てるのに役立ちます。一緒に、MTBFとMTTRは稼働時間を決定します。これらの2つのメトリックを使用してシステムの稼働時間を計算するには、次の式を使用します。

次のシナリオを考えてみましょう。システムは40時間稼働しているはずですが、そのうち28時間は機能していませんでした。利用できるのは14時間だけで、合計5つの障害が発生しました。稼働時間の式を使用して、最初に40-28 / 5 =34.4を使用してMTBFを計算します。次に、28/5 =5.6を使用してMTTRを計算します。したがって、稼働時間を計算するには、式は次のようになります。

MTTRを改善する方法

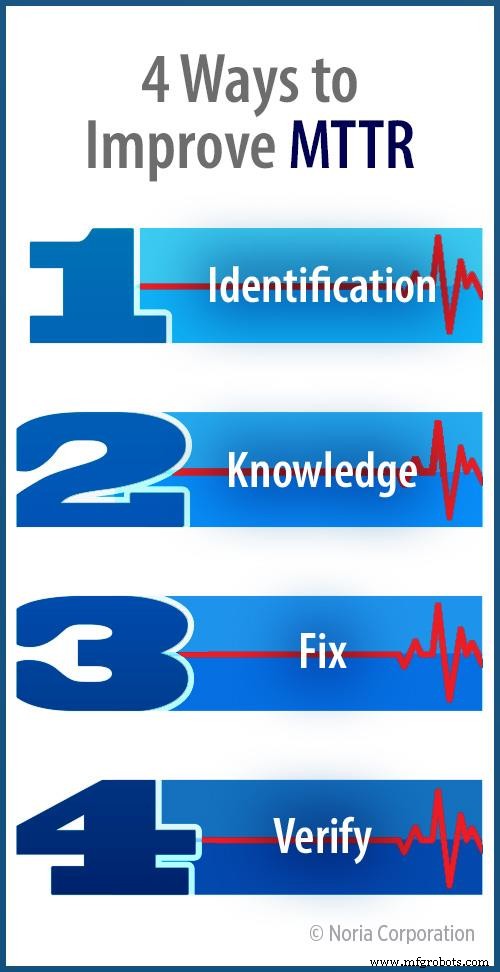

MTTRは、主要業績評価指標(KPI)と見なされます。したがって、保守チームは常にそれを改善するよう努力する必要があります。 MTTRを削減することの利点はかなり明白です。ダウンタイムが少ないということは、安定した生産、顧客の満足、および保守コストの削減を意味します。では、組織のMTTRを改善するために実行できるいくつかの手順は何ですか?開始するのに最適な場所は、MTTRの4つの段階を理解し、それぞれを減らすための手順を実行することです。

- 識別- 障害が発生してから技術者が問題に気付くまでの期間。ワイヤレスセンサーやアラートシステムなどは、MTTRの識別期間を短縮するための優れた方法です。

- 知識- 障害が特定されてから修理が開始されるまでの期間。問題の把握または診断は、通常、MTTRの中で最も時間のかかる部分です。

- 修正- 手元の問題を実際に修正するのにかかる時間。問題の解決にかかる時間を短縮するには、手順を標準化して、問題の解決を任務とする十分な訓練を受けた技術者を指導します。

- 確認- 適用された修正が実際に機能していることを確認するのにかかる時間。リアルタイム監視システムは、データとレポートをすばやく収集して、修正が機能していることを示すのに役立つツールです。

障害の原因を診断することは、MTTRの最も時間のかかる側面です。実際、MTTRの80%は、資産またはシステムに障害が発生した原因を特定するために費やされています。メンテナンススケジュール、修理/交換されたコンポーネント、機器監視システムの履歴などを文書化、管理、および手元に用意しておくことは、考えられる障害の原因をすばやく絞り込むことができるようにするために不可欠です。失敗のシナリオでは、電話をかけたり、会議を呼び出したり、誤った診断を行ったりすると、重要な時間が失われ、修正が失敗します。

同じ障害シナリオで、適切なドキュメントと資産履歴があると、障害の原因となった可能性のあるすべての原因要因をすばやく調べることができます。管理者は、メンテナンスカレンダーを調べて、マシンが一貫してメンテナンスされているかどうか、マシンの最後にコンポーネントが修理または交換されたのはいつか、特定のマシンで過去に問題が発生した場所を確認できます。

トレーニングと手順

詳細な手順書をすべての保守担当者が利用できるようにし、修理を行う際の試行錯誤のリスクを軽減するために正確に従う必要があります。手順は、問題の修正にかかる時間を最小限に抑えるのに役立つ構造化された一連のアクションを技術者に提供します。

技術者が機器の修理に必要な適切なスキルセットを適切に訓練されていない場合、世界中のすべての文書化と事前計画はMTTRの削減に役立ちません。継続的なトレーニング演習を実施し、それらをチームと共有することが重要です。再発マトリックスについて話し合い、ワンポイントレッスンを導入することは、これを行うための優れた方法です。

- シングルポイントレッスン 単一のポイントに関する短い視覚的なレッスンです。これらは、特定の問題とその修正方法を示すことにより、職務固有の知識とスキルを向上させることを目的としています。ワンポイントレッスンでは、安全、基礎知識、改善、トラブルの分野を扱います。 MTTRを減らすために、ワンポイントレッスンを使用して、実際の内訳シナリオを、発生中(最も効果的)または模擬試験のいずれかで実行できます。

- 繰り返し行列 故障分析が完了し、対策が適用されたときに、毎週の故障を追跡します。チームが再発マトリックスに示されている故障の傾向を確実に理解することは、故障が強制されたのか、自然な劣化によるものなのかを判断する方法を学ぶのに役立ちます。

スペアパーツ

MTTRの公式では通常、スペアパーツのリードタイムは考慮されていませんが、スペアパーツの可用性がMTTRにどのように影響するかを認識することが重要です。彼の論文では、高炉D、ArcelorMittal、南アフリカ、Vanderbijlparkの修理にかかる平均時間を短縮するための構造化されたアプローチ 、Alex Thulani Madonselaが、MTTRに寄与する人的要因について説明しています。そのうちの1つはスペアパーツです。 「スペアパーツのタイムリーな可用性は、メンテナンスタスクの期間に影響します」と彼は説明します。 「必要なときに機器を適切にサポートしないと、保守担当者にとって保守の実行が困難になります。スペアパーツの不足とそれらの場所に関する知識がないため、保守を実行する必要がある場合にMTTRに悪影響を及ぼします。」マドンセラはさらに、スペアパーツの在庫を整理することでMTTRを最小限に抑えるためのアプローチについて詳しく説明します。

- 機能的な場所の構造をコンパイルします: このステップでは、場所または階層に従ってメンテナンスタスクが実行される場所に基づいてプラント機器のリストを編集します。

- 機器インベントリのコンパイル: プラントの設計に基づいて、機器の在庫をまとめます。

- 命名およびコーディング標準を開発する: これは、保守技術者が在庫を見つけて保守できるようにするために重要です。これにより、正しいスペアパーツが毎回正しく注文および保管されます。また、メンテナンス技術者がスペアパーツの正確な場所を知っているため、効率が保証されます。

- スペアパーツの重要度評価を実行します: 手持ちの各スペアパーツは、各機器のメンテナンス戦略をサポートする上での重要性に基づいて評価する必要があります。

- 在庫の確定: 前の手順が完了したら、完成した在庫リストを利用できるようにして、誰でも簡単にアクセスできるようにする必要があります。

- ストレージ標準を開発する: 部品の品質が低下しないように、スペア部品ごとに相手先ブランド供給(OEM)の推奨事項を実装します。

- 品質保証: 「すぐに利用可能」として保管されているアイテムが正しい基準を満たしていることを確認してください。未チェックの場合は、別の保管場所に保管してください。保管場所に返却されたスペアパーツは、品質をチェックする必要があります。

- 監査: 監査により、システムが適切に機能し、付加価値がもたらされていることが確認されます。監査チームは、保管/倉庫管理者、保守監督者、および計画担当者で構成される場合があります。

テクノロジー

おそらく、組織がMTTRを削減するための最良のチャンスは、最新の監視技術を実装することです。スマートフォンまたはタブレットを介して行われるオンサイトまたはリモートの監視により、システムのパフォーマンスを24時間年中無休で確認できます。このリアルタイムデータを使用して、MTTRなどの指標を追跡し、プラントエンジニアが予防保守計画を設計し、障害を事前に計画できるようにすることができます。

最新のコンピューター化された保守管理システム(CMMS)は、保守に費やされた労働時間、故障の数、運用時間などのデータを簡単に追跡するのに役立ちます。これは、高レベルの障害統計を監視するために使用されます。 CMMSは、MTTRとMTBFを自動的に計算することもできます。モノのインターネット(IoT)、つまり日常のデバイスとインターネットの相互接続について聞いたことがあるかもしれません。スマートフォンから冷暖房ユニット、照明、ロックをすべて制御できるようになったため、すでにスマートホームの形で消費者の世界を引き継いでいます。しかし、これは産業界にも忍び寄っています。

産業用モノのインターネット(IIoT)は、自動化、リアルタイムのデータ分析、スマートな意思決定を製造業の世界にもたらします。マシンツーマシンテクノロジーをIIoTと組み合わせて、リアルタイムのデータ分析を提供します。これにより、機器が故障したときにリアルタイムで障害データを追跡し、技術者に推奨されるアクションを送信する前にデータを自動的に収集、集約、分析することができます。障害が発生する前の資産の動作状態などの障害データ、およびCMMSからの過去の修理データを使用して、修理を指示できます。言い換えると、IIoTは、MTTRの中で最も時間がかかる部分である、前述の診断フェーズを大幅に削減できます。

機器のメンテナンスと修理