破壊的テストとは何ですか、そしてそのアプリケーションは何ですか

信頼できる資産の構築には多くの考慮が払われています。広範なテストは、機械、材料、およびコンポーネントの耐久性を推定するために実行する必要があるプロセスの一部です。テストは、破壊的または非破壊的に実行できます。

この記事では、破壊的なテストのさまざまな側面とその使用例について詳しく説明します。

破壊的テストとは何ですか?

破壊的テスト(多くの場合、DTと略されます) は、材料、コンポーネント、または機械の正確な障害点を見つけるために実施されるテスト方法です。プロセス中に、テストされたアイテムは最終的に材料を変形または破壊する応力を受けます。当然のことながら、テストされた部品や材料は、破壊的なテスト手順を経た後、通常の操作で再利用することはできません。

破壊試験は通常、部品が大量生産される前に実施されます。 OEMは、マシンの適切なメンテナンスと操作に関する推奨事項を提供するために、製品の制限を知る必要があります。

たとえば、工業用ボイラーは、高圧と高温に耐える能力で知られています。ボイラーを構築するために選択された材料は、ボイラーの圧力と温度の定格を決定する上で大きな役割を果たします。産業用ボイラーの故障は、プラントに大惨事を引き起こす可能性があります。ボイラーの製造に使用される材料は、ボイラーが耐えることができる最大圧力を特定するために極限までテストされています。このように、各ボイラーの製造には、十分な安全マージンのある材料のみが使用されます。

破壊的なテストを行うのは誰ですか?

破壊的なテストは、内部で、または外部のテストサービスの助けを借りて行うことができます。

NASAのような専門組織は、施設内で破壊試験を実施します。他の会社は外部の材料試験施設を雇うかもしれません。材料試験サービスプロバイダーは、OEMに代わって破壊試験を実施し、コンポーネントが必要なパラメーター内で機能するかどうかを確認できます。

そのような施設の専門知識は、そもそも材料を選択するために使用することもできます。材料試験所には、物理的特性が試験され記録されている一連の材料があります。コレクションから、目的の物性を備えた材料を選択できます。米国では、Nadcap認定の材料試験所を使用して破壊検査を実施できます。

破壊試験は、専門の研究者、科学者、技術者によって実施されます。 誰が実施するかは、実施する破壊試験の種類によって決まります 。通常、破壊的なテストは次の方法で行われます。

- 材料科学者

- 冶金および高分子エンジニア

- 化学および電気化学プロセスの専門家

- 障害分析の専門家

- 品質管理アナリスト

- 規制コンプライアンスの専門家

これは明確なリストではありませんが、プロセスを実行するために必要な専門知識と、テストの目的についての良いアイデアを提供します。

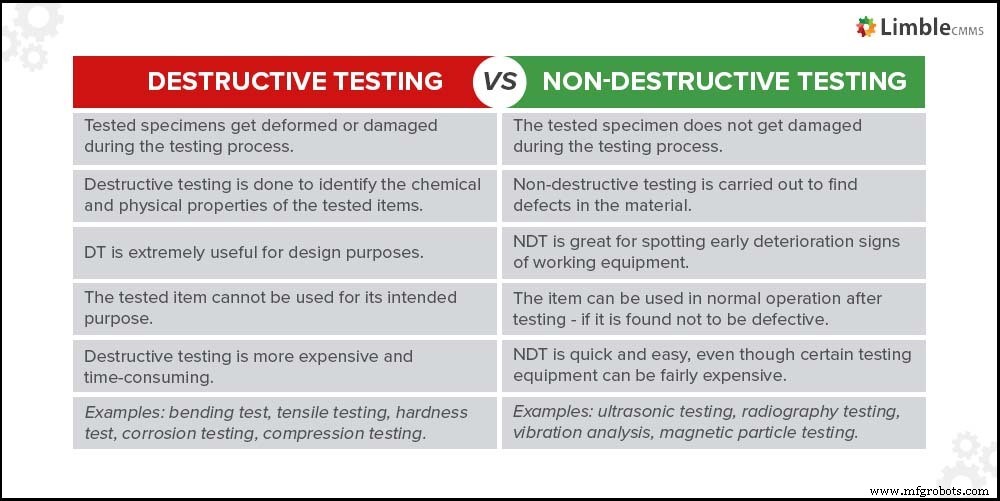

破壊検査と非破壊検査の違い

破壊試験は、試験中の試験片に損傷を与えることによって実施されます。対照的に、非破壊検査(NDT)中は、テストされたアイテムに物理的な損傷はなく、テスト後のアクティブな操作で使用できます。

次の表は、2つのテスト方法の主な違いを示しています。

破壊検査と非破壊検査の違い

これらの違いの概要を説明する際、DTとNDTは一般的に異なる目的で使用されることに注意してください。破壊テストは故障分析に使用できますが、大量生産前にアイテムの品質を保証することに重点を置いています。

動作中のコンポーネントに対して非破壊検査を実施し、初期の劣化の兆候を見つけて機器の故障を防ぎます。これらは、メンテナンスチームが条件ベースのメンテナンスと予知保全を実行するのに役立ちます。

破壊的なテストの必要性

破壊試験を受ける材料は、試験手順により損傷します。それでも、破壊的なテストには多くの正当なユースケースがあります。多くの場合、破壊検査と特定の特性の材料の使用は規制要件として発生します 。

現実には、機械や材料には、すべての条件に適しているわけではない物理的および化学的特性があります。たとえば、腐食しやすい金属は、極端に湿度の高い環境での使用には適していません。

Appleのような大規模な消費者企業でさえ、自社製品の設計の耐久性をテストするためにほとんど注意を払わないことになります。 ベンドゲート iPhone 6と6sが狭いポケットの中で曲がりがちだったスキャンダルは、エンジニアや請負業者によるかなり明白な見落としと不十分な曲がりテストが原因でした。

最も一般的な破壊的テスト方法

ほとんどの破壊的なテスト方法には、特定の使用例があります。そのため、特定の基準とベストプラクティスに従う必要があります。ただし、ほとんどの場合、これらのテストは、試験片の機械的特性とその堅牢性を判断するために行われます。

場合によっては、企業は、自社の製品/アイテムがさまざまな動作条件下でどのように動作するかを確認するために、カスタムテスト方法を開発する必要があります。

次のセクションでは、より一般的に使用される破壊的なテスト方法について説明します。

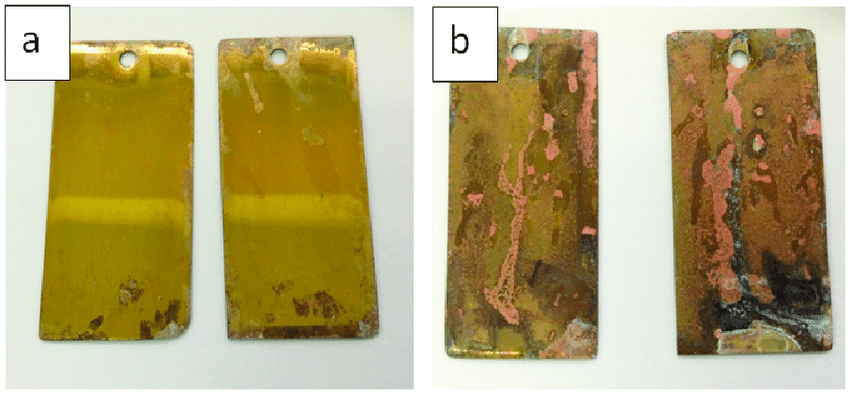

腐食試験

5日間の塩水噴霧腐食試験後の真鍮サンプル( 画像ソース )

金属は、引張強度と汎用性により、多くの産業で広く使用されています。ただし、腐食しやすい傾向もあります。鉄ベースの材料の錆、銀の変色、銅および銅合金の緑青は、腐食の一般的な例です。腐食によりこれらの金属の引張強度と寿命が低下するため、これは問題です。

腐食試験は、適用された耐食性対策の有効性を試験するために行われる試験方法です。腐食関連の問題を防止または軽減するためのすべての実験とプロセスを網羅しています。特性と腐食速度の測定も、腐食試験の一部と見なすことができます。

米国材料試験協会(ASTM International)には、さまざまな金属や環境での腐食に関する一連の精巧な基準と試験方法があります。必要に応じて、カスタムプロトコルを開発できます。

硬さ試験(HT)

硬さ試験に使用される圧子( 画像ソース )

材料の硬度は、コンポーネントが応力によって永久変形するかどうかを決定します。硬度は、材料がくぼみにどれだけ効果的に抵抗するかを示します。これは、コンポーネントを使用できる期間と、時間の経過とともにパフォーマンスが向上することを示しています。

ロックウェルスケールは、参照材料に対する硬度を示すために一般的に使用される尺度です。圧子は、一定の力で材料を貫通するために使用されます。侵入深さは、参照資料の侵入深さに対してインデックスが付けられます。このタイプの機械的試験は、シャルピー試験を使用して行われる衝撃試験と混同しないでください。

繰り返しになりますが、ASTMインターナショナルは、さまざまな材料の硬度を測定するための幅広い標準とテスト手順を提供しています。

引張(伸び)試験

引張試験のデモンストレーション( 画像ソース )

引張試験は、試験材料が破損するまで(亀裂、破損など)制御された力を加えることによって実施されます。試験片は、測定される特性に応じて圧縮または伸長されます。引張試験は、材料の強度を決定するために使用されます。

測定された特性は、極限引張強さ、破壊強さ、最大伸びまたは減少です。エンジニアは、読み取り値に基づいて、ヤング率、ポアソン比、降伏強度、ひずみ硬化特性などの物理的特性を計算できます。

これらの特性は、大きな力に耐える必要がある場合にどの材料を使用するかを決定するために使用されます。 ASTM Internationalには、さまざまなタイプの引張試験に関するさまざまな基準と手順があります。

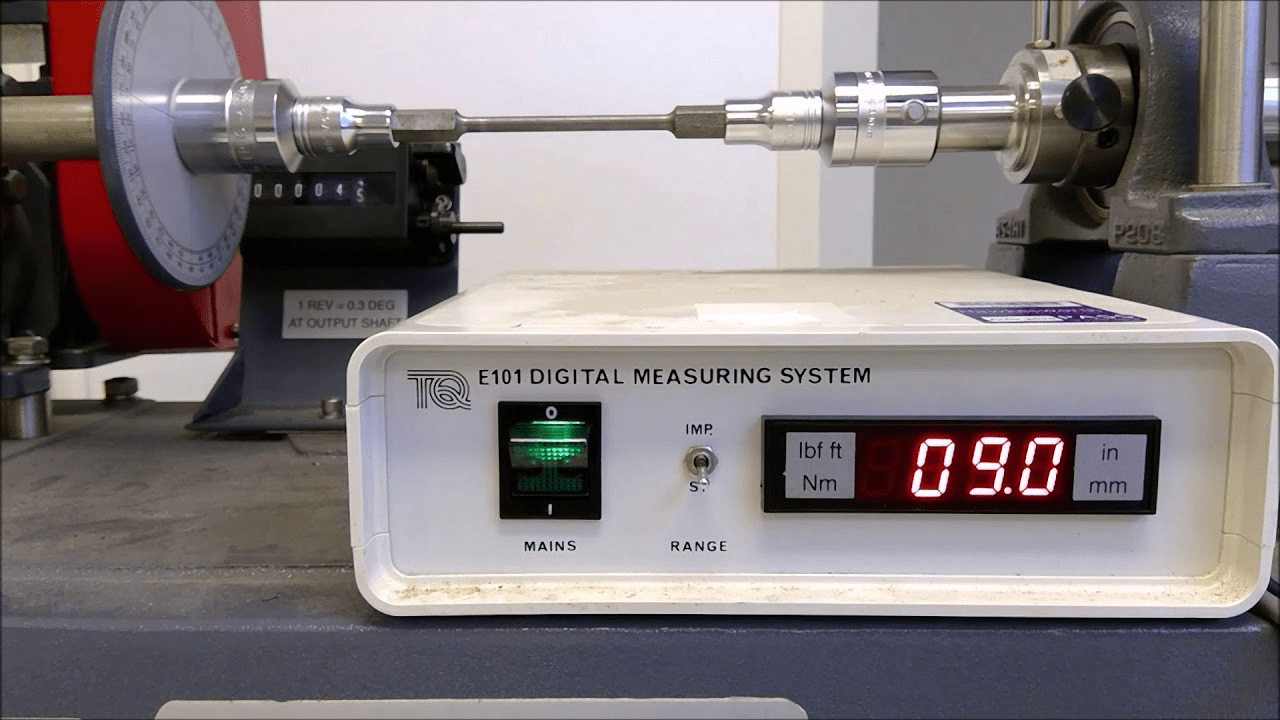

ねじり試験

ねじれテストのデモンストレーション( 画像ソース )

ねじり試験は引張試験と同様に行われます。圧縮と伸びの代わりに、ねじり力が材料に適用されます。これは、材料が変形する前に耐えることができるせん断力を決定するのに役立ちます。

材料がねじれて破損するポイントが、材料の破損ポイントです。 ASTMとISOはどちらも、さまざまな材料と使用例の標準とテスト手順の概要を示しています。

ストレステスト

コンポーネントは、動作中にさまざまなタイプのストレスを受ける可能性があります。ストレステストは、前のセクションで説明したさまざまなテスト方法の組み合わせを適用するシナリオを説明するために使用される包括的な用語です。

テストは、通常の操作中に発生すると予想される力に焦点を当てています。たとえば、ねじり試験は、電気モーターのシャフトとして使用されるコンポーネントに最適です。ただし、ねじり試験は、圧縮荷重のみが発生する材料には役立ちません。

積極的な環境テスト

マシンは、次の影響を受けるさまざまな環境条件で動作します。

- 温度

- 圧力

- 湿度

- 塩分

- 化学物質への暴露

- 他の要素または自然の力への暴露

材料は、動作する環境の特性に基づいてテストされます。たとえば、ビーチハウスの建設に使用される建築材料は、沿岸地域の塩分、湿度、風の状態、およびその他の環境要因に耐える必要があります。

残留応力測定

残留応力測定の一部としての穴あけ( 画像ソース )

残留応力は、外部荷重が存在しない状態でさまざまなコンポーネントが受ける内部応力です。これは、コンポーネントがその耐用年数の間に極端な負荷およびストレス条件に耐えることができるかどうかを決定する尺度です。

X線回折、中性子回折、シンクロトロン回折は、残留応力の測定に使用できる3つの複雑な方法です。

材料にランダムな穴を開け、新しい応力平衡をテストする簡単な手法を使用して、残留応力を測定することもできます(上の画像を参照)。

機械の信頼性には破壊試験が不可欠です

機械の信頼性は、使用する部品の品質に大きく依存します。アセットは、その最も弱いリンクと同じくらい強力です。破壊テストでは、適切な物理的特性を持つコンポーネントのみが最終的にマシンに組み込まれることを確認します。

適切な材料と優れた製品設計(フォールトトレランスやその他のベストプラクティスを組み込んだもの)は、消費者向け製品であれ産業用機械であれ、高品質の製品の特徴です。

広範な破壊試験の結果は、機器メーカーとそれらの世話をしなければならない保守チームの両方にとって重要です。結局のところ、これらの結果は、動作特性、交換サイクル、メンテナンス要件、推奨寿命などの決定にも使用されます。

最高品質のアイテムでさえ、最終的には定期的な摩耗や誤用にさらされます。保守の専門家は、NDT検査を使用して、資産の実際の状態を監視できます。

その意味で、非破壊検査と破壊検査の両方が、機器のライフサイクルのさまざまな時点で使用されている場合でも、機器の信頼性に重要な役割を果たします。

機器のメンテナンスと修理