CNC機械加工のベストプラクティス:「ハイミックス–少量」および「バッチオーダー」生産

CNC工作機械からより多くの収益を上げたいですか? High Mix – Low Volume(HMLV)やバッチオーダー生産などの今日のオンデマンド製造ニーズにどのように展開できるかを検討してください。

大量生産の工業生産時代の始まりから現在に至るまで、CNC工作機械メーカーは、製造の進化するトレンドに対応するために継続的に適応し、革新する必要があります。

業界では、製造部品の需要に劇的な変化と発展が見られます。それらは、1回限りの単一部品、定義された特定の数の部品から、大量生産、そしてバッチ生産にまで及びます。

最近、生産需要は、バッチオーダー製造だけでなく、ハイミックス少量(HMLV)製造などの「オーダーメイド」および「オンデマンド」製造にシフトしています。

HMLV製造では、低レベルの在庫(1個から最大50個の部品)が望まれますが、バッチ注文には、1個または10個の部品から500〜1,000個の部品までの繰り返しの製造注文が含まれます。

ハイミックス–少量生産(HMLV):CNC加工で考慮する必要があること

受注生産とも呼ばれるハイミックス-少量(HMLV)製造は、多種多様な製品を小さなバッチで製造するプロセスです。多くの場合、HMLVの生産は、特定の品質要件を持つ独自の複雑なアイテムを必要とする業界で使用されます。

HMLV生産の需要を促進する要因

半導体製品やその他の動きの速い分野のメーカーにますます人気が高まっているハイミックス–少量生産は、変動する需要に対応しながら、メーカーが在庫を減らすか、在庫をゼロにするのに役立ちます。

これは彼らが彼らの資源をよりよく管理するのを助けます—結局のところ株はお金を蓄えています。そうは言っても、現在のパンデミックは、手元に在庫がないことも悲惨なことになる可能性があることを示しています。ロジスティクスのサプライチェーンが崩壊した場合、ジャストインタイム(JIT)の製造慣行は実行不可能になる可能性があります。小規模なオンデマンド生産により、HMLV製造はそのような状況に最適です。

HMLVの生産は、製品の貯蔵寿命の短縮を考えると有用です。 最近。

たとえば、エレクトロニクス市場を見てみましょう。過去には、部品は10年以上またはそれ以上保管されることがありました。最近では、電子部品の最大貯蔵寿命はせいぜい3年から5年の範囲です。この間、使用される製品の設計と技術は根本的に変化していました。最近では、生後12か月の携帯電話は「古い」と見なされています。

これらの両方の点(在庫が少ないかまったくない、製品サイクルが速い)は根本的に変化し、製造に影響を与えました。それらは、部品サプライヤーがHMLV生産技術を実装することを実現可能かつ実用的にします。

中小規模の部品メーカー向けのHMLV

今日では、中小規模の製造会社が少量のバッチ注文を受け取るのが一般的です。これらの注文は、時間の経過とともに頻繁に繰り返される場合があります。または、形状、仕様、材質が異なる部品を多数ご注文いただく場合があります。

SME部品メーカーの場合、HMLV生産などの柔軟な生産設定が推奨されます。機械と自動化システムの両方を組み込んだこのような生産セットアップは、一連の非常に異なる部品を同時に処理するように設計されています。

これらの部品の注文は、1桁の数字で、注文ごとに最大数十個、さらには最大500個の場合があります。それらは、同じまたは異なる量で、時間内に繰り返されるようにプログラムする必要があります。

HMLV生産のケーススタディ:航空宇宙および半導体部品メーカー

CEO/マネージングディレクター

シンガポールの航空宇宙および半導体部品製造

お客様の問題:スペースと人員の不足

顧客Aは、主にスタンドアロンのCNCマシニングセンターといくつかのCNCターニングセンターで非常に成功した部品製造会社を経営しています。制作は2シフトでそれぞれ10時間実行されます。

しかし、時間の経過とともに、会社はスペースと資格のある労働の両方で大きな制約に直面しました。シンガポールでは、訓練を受けたCNC機械オペレーターを雇用して維持することは困難です。これは、顧客による半導体機械加工部品の需要が急増していることを考えると、CEO/マネージングディレクターにとって特に苛立たしいことでした。

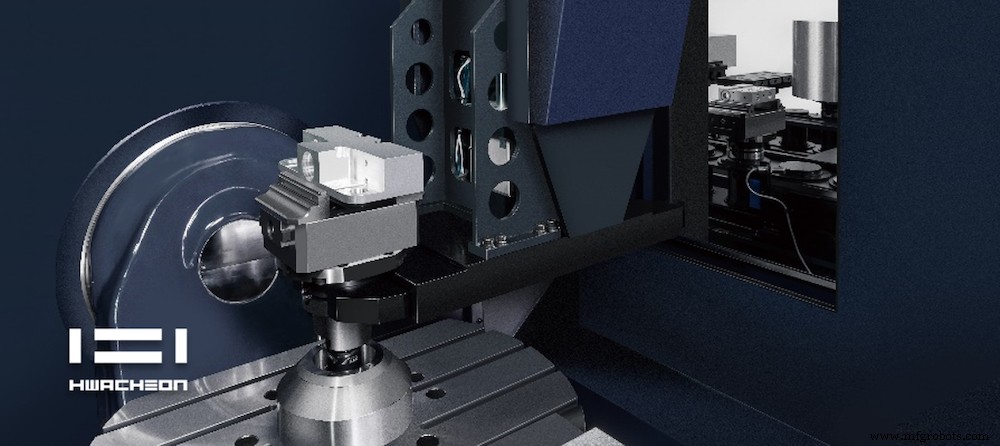

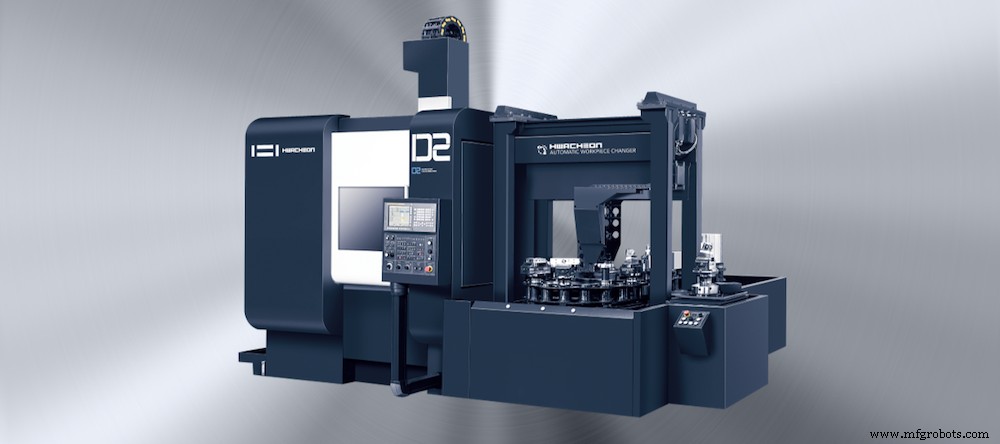

解決策:自動ワークチェンジャーAWC20を搭載したHwacheonのD2-5AX

彼の課題を解決するために、顧客Aは自動ワークチェンジャーAWC20を備えたHwacheon5軸マシニングセンターD2-5AXに投資することを決定しました。製造ニーズ。

この新しいセットアップにより、お客様Aは、同じ設計の20個の部品、または1つの設定で20個のまったく異なる部品を実行できます。彼はまた、CNC工作機械を実質的に24時間年中無休で実行できるため、生産性と収益性が大幅に向上します。

それがすべてではありません。 HwacheonのD2-5AXが必要な部品を自動的に作成している間、彼の機械オペレーターは他の機械で同時に作業できます。 1日4時間の橋渡しをするだけでなく、オペレーターが不足しているために他のダウンタイムが不要になりました。

この新しい設定のおかげで、会社の生産性と利益の両方が向上しました。これで、顧客が緊急に部品を処理する必要があるときはいつでも、顧客Aはこの部品を優先的に自動化システムにフィルタリングして、緊急注文に対する応答時間を大幅に短縮できます。 5軸測位機能のおかげで、彼は過去に拒否していたであろう仕事を引き受けることができます。

結果に満足しているお客様Aは、次に大きな5軸マシニングセンター–自動パレットシステムAPC7/14またはHwacheon製21ステーションを備えたD3-5AXを探しています。

バッチオーダー生産:CNC機械加工で考慮すべきこと

バッチ注文は、特定の数の部品の繰り返し製造注文です。これは、1回の注文で1から10、さらには1,000部品の範囲になる場合があります。

バッチ生産では、多くの場合、同じ部品を同時に迅速に製造し、各部品は製造プロセスの別々の段階を経ます。このようなシナリオでは、前のパーツのバッチがまだサイクルのその部分内にある場合、パーツのバッチを新しいステージで開始することはできません。

これまで、部品メーカーは、特別に設計された器具を使用して、1つまたは複数の工作機械(CNC旋盤またはフライス盤)をいくつかの異なるセットアップにセットアップする必要がありました。それぞれが1台のマシンで1人のオペレーターによって処理されます。

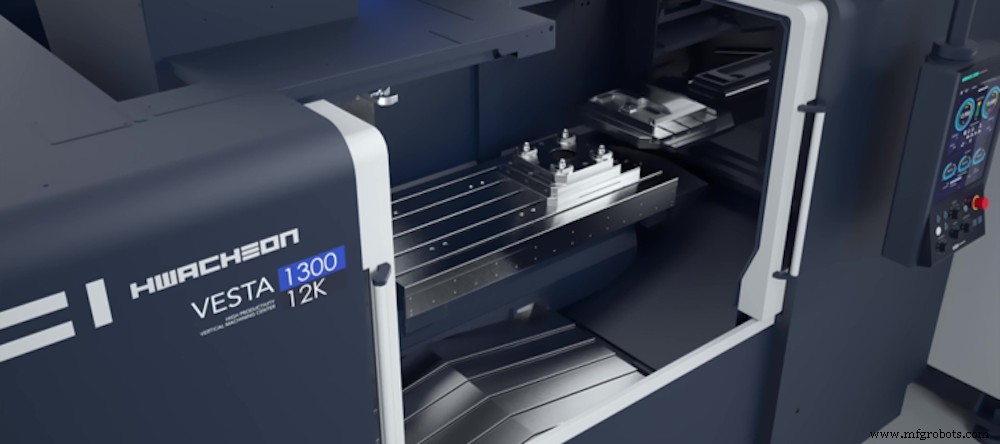

現在、このようなバッチ注文は、4 + 1軸マシニングセンター(D2-5AX / D3-5AX)などの単一のセットアップで実行できます。

自動ワークチェンジャー(AWC)の助けを借りて、オペレーターは機械とシステムをセットアップし、それを独立して実行できるようにすることができます。オペレーターは、プロセスを時々監視したり、必要に応じて新しいツールを交換したり、完成した部品を取り出したり、自動化システムに新しい原材料をロードしたりするだけで済みます。

その間、オペレーターは2番目または3番目のマシン/システムを処理できます。

多数の同じ部品を実行する場合、または多数の非常に異なる部品を実行する場合は、CNC機械加工システムが製造プロセス中に適切な切削工具に切り替えることができるかどうかを検討する必要があります。ここで自動ツールチェンジャー(ATC)が登場し、より複雑な部品を作成できるようになります。

自動ツールチェンジャー(ATC)にはいくつのステーションが必要ですか?

ほとんどのお客様にとって、要件とアプリケーションは60ステーションのツールマガジンで処理できます。このようなシステムには、ATC60またはAWC8/20を備えた単一の5軸マシニングセンターD2-5AX/D3-5AXが含まれる場合があります。

作成するパーツをさらに複雑にする必要がある場合は、90、120、または320のステーションを備えたより大きなATCが使用される可能性があります。ただし、エンドユーザーの予算は限られているため、このような大きくて柔軟なATCは、サイズや数が縮小されることがよくあります。また、ほこりや汚れがテーパーに付着し、振れの品質に影響を与えるため、このようなツールホルダーを長期間保持することは意味がありません。ツールマガジンをいっぱいにするには、120個のツールホルダーと切削工具にも非常に高い投資が必要だとします。

大型のATCに飛び散るだけでなく、最も一般的な部品について、またはさまざまな部品の新規注文がいつ行われるかについて、顧客に確認することが重要です。次に、これらのパーツ間で標準ツールを共有できるかどうかを確認し、必要なツールの数(一般的か非標準か)を判断できます。

これが朗報です。 5軸マシニングセンター(4 + 1または5軸)を使用すると、マシニングセットアップで標準ツールを十分に活用できます。これは、機械によって部品を正しい切断位置に簡単に配置できるためです。

このような柔軟性は、垂直フライス盤(VMC)や水平フライス盤(HMC)でも見られません。どちらの場合も、カスタムメイドの工具または特別に設計された器具が必要です。

注:CNCマシンを購入してエンドユーザーに納品した場合、技術的には、付属のATCをより大きなサイズに変更することができます。ただし、技術的に複雑なプロセスだけでなく、より高いコストにも備える必要があります。したがって、注文する前にATCなどのアドオンを選択することをお勧めします。

バッチ生産のケーススタディ:半導体部品メーカー

チーフプロダクションマネージャー

シンガポールの半導体部品製造

お客様の問題:標準の製造プロセスでは対処できません

半導体部品メーカーのチーフプロダクションマネージャーである顧客Bは、半導体および電子産業からの複数の製造注文を処理することに問題があります。

標準の垂直フライス盤(VMC)を使用すると、彼の生産ラインは、シンプルなデザインの部品と、わずかなカスタムメイドの備品で対応できます。このような作業の場合、これらの部品に対応するための各操作のツールの数は、最大30ステーションの標準ATCサイズで実現できます。

しかし、注文数の増加と部品の複雑さの増大に伴い、顧客Bは現在の運用モードが持続可能ではないことが明らかになりました。標準的な製造方法では、顧客の要求に対応できず、多くの機械やオペレーターが必要でした。

解決策:ATC60およびAWC8を搭載したHwacheonのD2-5AX

お客様Bの課題を解決するために、バッチオーダー生産用に設計されたセットアップを提供しました。Hwacheonの5軸マシニングセンターD2-5AXとATC60およびAWC8です。

この設定により、顧客Bは生産の柔軟性、生産性、費用対効果を向上させることができ、追加の機械や人件費を負担することなく、会社の収益性を高めることができました。

Hwacheonの5軸マシニングセンターとシステムで達成されたブレークスルーに勇気づけられて、顧客Bは、同様のセットアップで次の機械購入を確実に探すと述べました。

結論

今日の不安定で不確実な製造環境では、柔軟性と適応性がCNC機械加工の鍵となります。

多軸機械、自動ワークチェンジャー(AWC)、自動ツールチェンジャー(ATC)を含む適切なセットアップにより、部品メーカーは市場を拡大して、より複雑な部品を短納期で製造する必要がある顧客に対応できます。このようなセットアップは、ハイミックス–ローボリューム(HMLV)とバッチオーダーの両方のプロダクションに最適です。

Hwacheon Machine Toolsは、D2-5AXのようなさまざまな多軸マシニングセンターを提供し、部品メーカーに実用的で費用効果の高いソリューションを提供できます。今すぐお問い合わせフォームに記入して、ソリューションを活用する方法を学びましょう!

CNCマシン