ヒントとコツ:CNCフライス盤用にCADモデルを準備するときに知っておくべきこと

CNCフライス盤は、切削や穴あけを伴うプロトタイプや部品を製造するための最も一般的なオプションの1つです。この技術は、回転する円筒形の切削工具を利用して、金属またはプラスチック材料からデザインを切断またはドリル加工します。従来の製造技術と比較して、CNCフライス盤は、高い生産速度、より高い精度、自動部品冷却などの利点を提供します。

ただし、設計者がCNCマシンで設計を実現する前に、まずモデルをCAD/CAMソフトウェアでスケッチする必要があります。 CNCフライス盤プロセス用のオブジェクトを設計する際に実行する必要のあるいくつかのステップがあります。ここでは、知っておく必要のある最も重要なことをいくつか紹介します。

CNCフライス盤用のCADモデルの準備

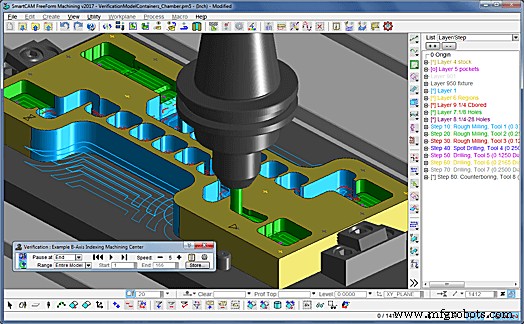

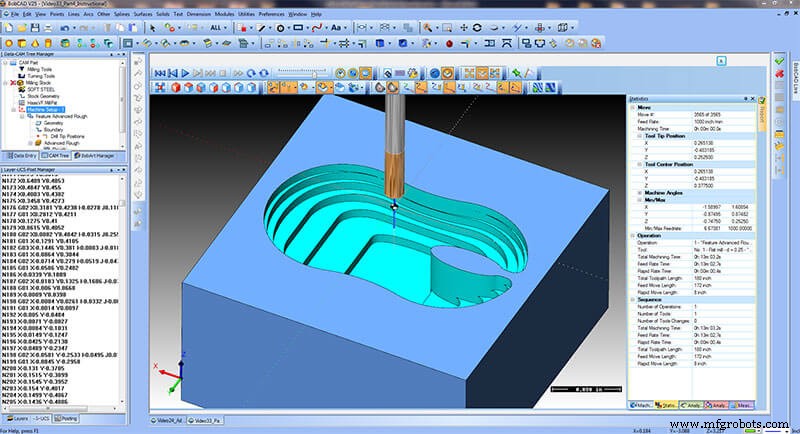

ほとんどの場合、CNCフライス盤プロセスの最初のステップはCADソフトウェアから始まります。ここで、作成するモデルを作成します。設計が完了したら、画像をDXFまたはDWGファイル形式に変換する必要があります。ここから、図面はCAM / CNCソフトウェアにインポートされ、CNCフライス盤を制御および指示するプログラミング言語であるGコードに変換されます。

CNCフライス盤のモデルを設計するときに使用するテクニックがいくつかあります。

たとえば、画像を撮影し、ベクトルカットパスを使用して手動でトレースすることができます。 。

これを行うには、画像のシルエットと主な特徴をトレースします。これらの画像をDXFファイルとして保存し、CAMプログラムにインポートできます。

使用できるもう1つの方法は、自動画像変換です。 。

これには、スケッチのスキャン、PDFファイルとしての保存、および画像のDXFファイルへの変換が含まれます。ここから、ベクターDXFファイルをCAM / CNCプログラムにインポートするだけで、必要なGコードを生成できます。

簡単そうですね。

さて、CNCフライス盤用のCAD図面を準備する際に留意すべき他の重要な要素がまだあります。ほとんどのCAMソフトウェアプログラムが準備を処理しますが、DXFにエクスポートする前に、特定の設定を入力し、モデルのさまざまな側面を再確認する必要があります。

CNCフライス盤の設計を最適化する方法

製造に備えて設計を最適化する方法は多数あり、これらの要因によって、結果がどれだけ成功するかが決まることがよくあります。 CNCフライス盤の設計を準備する際に留意すべきいくつかのヒントがあります。

キャビティ、エッジ、壁、および穴を適切に実装する

CNCマシンのように用途が広いかもしれませんが、すべての製造ツールには限界があります。したがって、CADモデルの複雑なセクションが本番用に完全に最適化されていることが重要です。

キャビティの深さと直径

CNCフライス盤のモデルを設計するときは、キャビティの深さと直径に常に飽き飽きする必要があります。ほとんどの場合、エンドミルツールは切断長さが制限されており、直径の3〜4倍しか切断できません。キャビティの深さをツールの直径の4倍に制限することで、一流の結果を得ることができます。

エッジ

デザインに内部のエッジとコーナーがある場合は、切削工具の直径も考慮する必要があります。高品質の表面仕上げを実現したい場合は、コーナー半径を推奨値より約1mm大きくすることができます。

一方、3Dモデルに90度の角度の内部コーナーがある場合は、デザインにTボーンアンダーカットを追加します。

壁の厚さ

モデルの壁の厚さを薄くする場合も注意が必要です。これにより、材料の剛性が低下し、振動が発生し、全体的な表面仕上げの品質が低下する可能性があります。

- 金属から機械加工する予定の設計では、肉厚を約0.8mm以上に保ちます。

- プラスチック材料を使用する場合は、厚さを1.5mm以上にしてください。

穴の作成

最後になりましたが、CAD図面に穴を作成するには、特に標準のドリルビットサイズの直径と深さの機能を使用して、慎重に計画する必要があります。厳しい公差が必要な穴には、リーマとボーリング工具を使用できます。

スレッドをモデルに統合するときは、サイズを少なくともM2より上に、できればM6マーク付近以上に維持してください。

テキストを統合する方法

部品番号、説明、またはロゴを部品に刻印する予定はありますか?テキストを使用してデザインを作成する際に知っておくべきヒントがいくつかあります。

- 最初に、CADモデルに挿入されるテキストは、個々の文字の間に少なくとも0.5mmの間隔が必要です。

- Arial、Sans-Serif、Verdanaなどの明確で簡潔なフォントを使用して、すべてのテキストも埋め込みます。

重複するジオメトリを取り除く

CNCフライス盤プロセスがスムーズに進むことを確認するには、モデルをチェックして重複するベクトルを排除する必要があります。

なぜこれがとても重要なのですか?

さて、デザインにベクトルが互いに積み重ねられている場合、CNCマシンは同じ領域を行ったり来たりします。

モデルを最適化するには、オブジェクトの重複コピーを削除し、重なっているすべての線を融合し、適切に配置されたときにデザインのさまざまなセクションを結合します。

ジオメトリを単一レイヤーに配置

デザインの冗長性を排除するだけでなく、CAD図面をCAMソフトウェアにインポートする前にクリーンアップすることもできます。

これを行うには、設計品質が低下する前に、ベクトル線を可能な限り少ないノード数に減らすことができます。さらに、DXFファイルに変換するときは、モデルの必要な部分のみをエクスポートするようにしてください。

ベクター画像の縮尺を定義する

一部の人が忘れてしまう可能性のあるCNCプロセスを最適化する別の方法は、ベクター画像を拡大縮小することです。 CADモデルをDXFおよびDWGファイル形式にベクトル化するためのソフトウェアを作成しているScan2Cadは、ミリメートル単位のシステムと、約0.5ミクロンの精度または許容誤差に固執することを提案しています。

結論

これらのヒントに従い、CNCフライス盤の設計を改良すると、最終部品の品質が飛躍的に向上します。

3ERPのCNCフライス盤サービスを利用することで、プロ仕様の機械で製造されたデザインを見ることができます。 3軸、4軸、5軸のCNCマシニングセンターと経験豊富なスタッフを備え、プロセスのすべての技術的側面に対処するお手伝いをします。

それでも、これらのヒントを使用してCAD図面を最適化すると、CNCフライス盤の設計が準備され、信じられないほどの精度と高品質の表面仕上げを備えた部品とプロトタイプが得られます。

CNCマシン