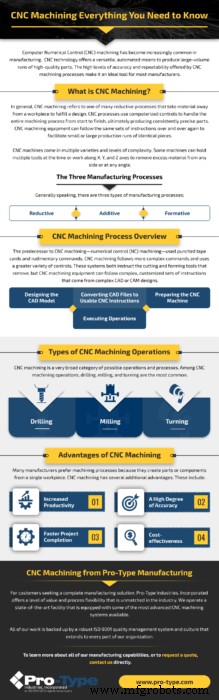

CNC 加工:知っておくべきことすべて

コンピュータ数値制御 (CNC) 機械加工は、製造業でますます一般的になっています。 CNC テクノロジーは、高品質の部品を大量生産するための汎用性の高い自動化手段を提供します。 CNC 機械加工プロセスによって提供される高レベルの精度と再現性により、ほとんどのメーカーにとって理想的なツールとなっています。

CNC 加工とは

一般に、CNC 機械加工とは、ワークピースから材料を取り除いて設計を実現する多くの削減プロセスの 1 つを指します。 CNC プロセスでは、コンピューター化された制御を使用して機械加工プロセス全体を最初から最後まで処理し、最終的に一貫して正確な部品を製造します。 CNC 機械加工機器は、同じ一連の指示に何度も従うことができるため、同一部品の小規模または大規模な生産工程を容易にします。

CNC マシンには、さまざまな種類と複雑さのレベルがあります。機械によっては、一度に複数のツールを保持したり、X、Y、Z 軸に沿って作業したりして、任意の側面または任意の角度から余分な材料を除去することができます。

CNC 機械加工は、ほぼすべての業界やアプリケーションの部品やコンポーネントを作成するために使用されています。これには、航空宇宙産業や、大型部品の機械加工が必要なその他の非常に複雑な産業が含まれます。メーカーは、次のような基板にこのプロセスを使用できます:

- 複合材料

- 泡

- グラス

- 金属

- プラスチック

- 木材

CNC 加工は、自動化された機能により特に有利です。自動化により、機械が自給自足で動作できるようになり、正確な部品を生産するための人的労力が少なくて済みます。近年の CNC 技術の進歩の主な要因は、熟練した機械工と労働者の業界不足の増大です。

3 つの製造プロセス

一般的に言えば、製造プロセスには次の 3 つのタイプがあります。

- 還元。 機械加工などの還元的または除去的プロセスにより、ワークピースから材料を取り除き、デザインを作成します。

- 加法。 アディティブ マニュファクチャリング プロセスでは、さまざまな要素を結合または組み立てて、最終製品を作成します。 3D プリントは、アディティブ マニュファクチャリングの最も一般的な形態です。

- 形成的。 形成的製造は、設計要件に一致するように基板の形状を曲げたり、その他の方法で変更したりします。造形的な製造には、射出成形のようなプロセスが含まれます。このプロセスでは、基材を溶かし、金型に押し込んで特定の形状を保持します。また、曲げや圧延などの多くの金属成形プロセスも含まれます。

CNC 加工プロセスの概要

CNC 加工の前身である数値制御 (NC) 加工では、パンチ テープ カードと基本的なコマンドが使用されていました。 CNC 加工は、より複雑なコマンドに従い、より多様な制御を使用します。これらのシステムはどちらも、除去する切削工具と成形工具に指示を出しますが、CNC 機械加工装置は、複雑な CAD または CAM 設計から得られる複雑でカスタマイズされた一連の指示に従うことができます。

異なる CNC 機械加工機器は、異なるツール、機能、および操作を処理できます。通常、CNC 機械加工プロセスには、次の一般的な手順が含まれます。

1. CAD モデルの設計

CNC 機械加工プロセスを開始する前に、メーカーは製品設計を作成する必要があります。コンピュータ支援設計 (CAD) ソフトウェアを使用して、詳細な 2 次元 (2D) または 3 次元 (3D) モデルを作成できます。これらの設計ファイルには、部品の形状、寸法、その他の技術仕様などの詳細が含まれています。 CAD ソフトウェアは、機械加工プロセスの制限と選択された材料の特性を考慮します。

たとえば、設計に円筒形のツールで形成された穴が含まれている場合、CAD ソフトウェアは設計エンジニアに、特定の基板に対して設計が複雑すぎる場合に通知したり、選択したプロセスの制限による潜在的な問題を特定したりできます。これらの自動チェックは、CAD/CAM 設計サービスとエンジニアがレンダリング プロセス中に発生する可能性のある多くのエラーを回避するのに役立ち、プロトタイピング段階がより効率的になります。

2. CAD ファイルを使用可能な CNC 命令に変換

設計が完了したら、設計仕様を CNC マシンが従うことができる方向に変換する必要があります。 CAD ファイルは、コンピュータ支援製造(CAM)ソフトウェアを介して実行されます。これらのプログラムは、CNC マシンが製造プロセス中にツールを指示するために使用するプログラミング コードを作成します。このソフトウェアは、オペレータが最初のワークピースが正しい寸法と向きであることを確認するために使用できる部品の形状に関する情報も引き出します。

これらの CNC 互換の命令セットは、通常、STEP または IGES の 2 つのファイル タイプのいずれかになります。これらには、G コードや M コードなどのプログラミング言語が含まれており、それぞれ工作機械の機能の特定の領域を処理します。 G コード操作は、ツールの速度、移動方向、移動距離など、ツールの実際の操作に焦点を当てています。 M コード操作は、電源のオン/オフやその他の補助機能など、さまざまな操作に焦点を当てています。

3. CNC マシンの準備

自動化された製造では、人間のオペレーターが果たす役割は手動の製造よりもはるかに小さくなりますが、機械では管理できない重要な操作を処理します。これには以下が含まれます:

- CNC プログラム ファイルを機械にロードする

- 工作物を機械のスピンドルまたは万力に追加して、機械が工作物を操作できるようにする

- 指定された工作機械の取り付け

- 作業エリア、機械、ワークピースの検査

4.オペレーションの実行

装置の準備が整い、プログラムが開始されると、CNC 加工装置がステップを実行し、ワークピースの加工操作を実行します。プログラムは、必要な削減プロセスを開始から終了まで、オペレーターの入力なしで完了することができます。指示が完了すると、パーツは仕上げとパッケージングのプロセスに進むことができます。

CNC 機械加工の種類

CNC 機械加工は、可能な操作とプロセスの非常に広いカテゴリです。 CNC 機械加工では、穴あけ、フライス加工、旋盤加工が最も一般的です。

掘削

穴あけプロセスでは、目的の穴の直径と同じサイズの直径のビットを使用します。機械加工装置は、所定の長さの穴を開けるまで、スピニングドリルビットを工作物に垂直に挿入します。より複雑な機器は角度のある穴を作成でき、穴あけツールは次のような機能を提供できます:

- カウンターボーリング

- 皿穴

- リーミング

- タップ

ミリング

フライス加工では、回転する刃先に対して材料を移動させることにより、ワークピースから材料の切り込みを取り除きます。ツールには複数の切断ポイントがあり、各ツールが回転して、長さと形状が異なるシャープな切断面を提供します。ワークピースがフライス工具に押し付けられると、材料の薄いストリップまたはカットが既存のエッジから除去されます。これにより、浅いカット、広いカット、または平らな底のキャビティを作成して、パーツを成形できます。周囲のフライス加工プロセスは、ピースの一般的な形状にスロットまたはスレッドを作成するために、より深くカットする場合があります.

ターニング

旋削プロセスは、切削工具の代わりにワークピースを回転させます。中ぐり、溝入れ、面削りなどの切削加工が含まれます。回転するワークピースに正確に適用されたシングルポイント切削工具を使用して、ワークピースから余分な材料を切り取ります。ターニングは、指定された直径を持つ円柱部品を作成します。ターニングにより、パーツの内側と外側のエッジの両方に線形フィーチャーを作成できます。これらの機能には以下が含まれます:

- スロット

- スレッド

- テーパー

CNC 加工の利点

多くの製造業者は、単一のワークピースから部品またはコンポーネントを作成するため、機械加工プロセスを好みます。 CNC 加工には、さらにいくつかの利点があります。これらには以下が含まれます:

- 生産性の向上。 CNC 機械加工を備えた施設では、24 時間年中無休で部品を製造できます。マシンは、人間の介入がほとんどまたはまったくない状態で継続的に実行できます。また、マシンはワークステーションや手動の機械加工セットアップよりも必要なスペースが少ないため、一定の面積の施設ではより多くのマシンを同時に稼働させることができます。

- 高い精度。 CNC 加工では、非常に詳細なプログラミング操作が使用されます。マシンは、不要な変更や人為的エラーを許可することなく、これらの指示に従います。部品は、高品質、正確、同一のものになります。 CNC 機械加工では、複雑で複雑なデザインの部品を製造することもできます。

- プロジェクトの完了を早める。 すべての CNC 機械加工プロセスは CAD 設計から開始されるため、プロトタイピング プロセスが大幅に短縮されます。このソフトウェアは、考えられる多くの設計上の欠陥やさまざまな材料の潜在的なリスクを検出または防止します。プロトタイピングとテストのプロセスが短縮されると、製品の設計から生産までの時間が短縮されます。 CNC 加工命令も迅速に変更または交換できるため、生産工程の変更間の遅延はほとんどありません。

- 費用対効果。 CAD ファイルの設計と製造エラーのリスクの低減により、単位当たりの製造コストが削減されます。また、CNC 機械加工では必要な人的労力が少なくて済むため、製品の製造コストがさらに削減されます。

Pro-Type Manufacturing の CNC 機械加工

完全な製造ソリューションを求めるお客様のために、Pro-Type Industries, Incorporated は、業界で比類のないレベルの価値とプロセスの柔軟性を提供します。最先端の CNC 機械加工システムを備えた最先端の施設を運営しています。

これらは高トルク、高 RPM システムであり、精度と生産性をすべて 1 つのパッケージで提供します。その一例が、当社の 550 mm 豊田 CNC 4 軸横型フライス盤です。この最先端のシステムは、30 HP モーターを介して供給される最大 15,000 RPM のスピンドル速度を特徴としています。 30 インチのワーク キューブと毎分 2400 インチのポジショニングにより、アルミニウム、スチール、プラスチックなどの材料を高速かつ最高の精度で通過できます。また、インコネル、インバー、モネル、各種超合金などの難削材の加工も可能です。

ただし、これは当社の数多くの精密機械加工システムの 1 つにすぎません。また、最大 64 インチ x 32 インチ x 25 インチのワークピースに対応できる 4 台の CNC 縦型フライス盤、複数のパレットを備えた 2 つの横型フライス盤、自動バー送り、サブスピンドル、ライブ ツーリングを備えた高出力の CNC 旋盤も稼働しています。熟練した機械工のチームの手で、これらの高精度の機械加工は ±0.0005 インチ以内の公差を実現できます。これらの機能とリソースはすべて、すべてのツールと固定具を社内で製造することによって強化され、生産性をさらに細かく制御できます。

メーカーとしての50年近くの経験を通じて、機械加工のみで構成されるプロジェクト要件はほとんどないことを学びました。サービスの提供価値をさらに高めるために、次のような付加価値サービスも提供しています。

- 溶接

- エッチング

- クロメート処理

- パッシベーション

- 組み立て完了

- 包括的なディメンション レポート

- 素材のトレーサビリティ

私たちの仕事はすべて、堅牢な ISO 9001 品質管理システムと、組織のあらゆる部分に広がる文化によって支えられています。

単一のプロトタイプから、数か月以上に及ぶ大量の一括注文まで、成功の鍵は、実行サイズや設計の複雑さに関係なく、同じレベルの価値と品質を提供できる能力です。当社のすべての製造能力の詳細を知りたい場合、または見積もりを依頼したい場合は、直接お問い合わせください。

CNCマシン