円運動コマンドの送り速度を変更する方法

フライス盤に残された目撃マークが、同じ送り速度を使用していても、直線運動と円運動の間で一貫していないことに気付いたことがありますか?フライス盤が内部アークを加工するときになぜチャタリングする傾向があるのか疑問に思ったことはありませんか?その理由は、フライスの中心線の円軌道半径のサイズと作業面の円軌道半径のサイズの違いに関連しています。

CNCは、切削工具の中心線パスのモーションレートを生成します。 10.0 ipmで2軸輪郭をフライス盤加工する場合、10.0ipmで移動するのは切削工具の中心線です。直線面(G01)をフライス盤で加工する場合、CNCは真っ直ぐな作業面を正確に10.0ipmで加工します。

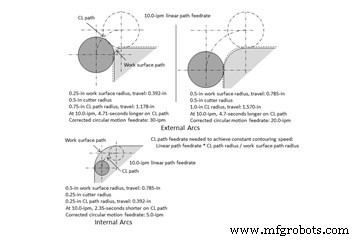

ただし、円運動では、カッターの中心線の円運動の長さは、作業面の円運動の長さとは異なります。外部アークの場合、中心線パスは長くなります。内部アークの場合、それは短くなります。アイデアを得るには、図を参照してください。

送り速度が線形運動に対して正しく、前の線形運動コマンドから引き継がれる場合、CNCは、線形表面よりも外部の丸い作業面を遅く、内部の丸い作業面を速く加工します。中心線パスアークサイズと作業面パスアークサイズの差が大きいほど、加工の接触点(カッター接点)での送り速度の差が大きくなります。結果:線形モーション送り速度を使用してアークを加工すると、外部アークのサイクルタイムが長くなり、チャタリング、望ましくない仕上げ、さらには内部アークのあるカッターの破損につながる可能性があります。

この状態は、旋盤操作に使用される一点切削工具にも存在します。ただし、ツールノーズの半径が非常に小さいため、中心線のパスが作業面のパスに近くなり、効果があまり目立たなくなります。

もう一度イラストを見てください。外部アークの場合、これがサイクルタイムにどの程度の影響を与える可能性があるかに注意してください。直径1.0インチのカッターで加工された0.25インチの外径で10.0ipmの線形モーション送り速度を使用する場合、このモーションは、本来よりも加工に5秒近くかかります。プログラマーは、直線面と同じ方法で0.25インチの作業面半径を加工するために、円運動の送り速度を3倍に増やす必要があります。

作業面のパス半径サイズと中心線パス半径サイズの比率によって、円運動の送り速度を増加(外部半径)または減少(内部半径)する量が決まります。この例では、作業面のパス半径は0.25インチで、中心線パスの半径は0.75インチ(0.25インチ+ 0.5インチ)です。 0.75を0.25で割ると、3.0の結果が得られます。 F10.0の線形モーション送り速度を使用する代わりに、プログラマーは円運動のためにF30.0の送り速度を必要とします。外部アークに適切な円運動送り速度をプログラムすると、特に大量の作業の場合、生産の実行時間に大きな影響を与える可能性があります。

内部アークにも同じ比率が存在します。ここでも、中心線のパス半径を作業面のパス半径で割ります。結果は常に1未満になります。この結果に、直線加工に使用される送り速度を掛けます。これにより、送り速度が線形パス送り速度よりも遅くなります。

一部のCNCメーカーには、この問題に対処するのに役立つ機能があります。たとえば、ハイデンハインには「一定の輪郭速度」機能が含まれています。 FANUCは、パラメーターを使用した「自動コーナーオーバーライド」で内部円運動の減速を可能にしますが、関連する設定を行うのはマシンビルダーまたはエンドユーザーに任されています(現在の0および30シリーズCNCでパラメーター番号7010を検索してください) )。 CAMシステムに役立つものがあることに気付くかもしれません。

重要: この手法は、除去される材料の量が、仕上げフライス盤の場合のように、機械加工される輪郭の周囲で均等にバランスが取れている場合、またはニアネットシェイプの鋳造または鍛造品を機械加工する場合にのみ使用してください。加工面から大量の材料を除去する場合、特に一部の表面に他の表面よりも多くの材料がある場合は、この手法を荒加工に適用しないでください。この場合、送り速度を上げると、カッターの負荷が劇的に増加します。

そのような機能が利用できる場合は、それらの使用方法を学びます。そうでない場合、またはそれらの動作に満足できない場合は、来月のCNC Tech Talkをお見逃しなく。このトークでは、この問題に対処するのに役立つ2つのユーザー定義のGコードプログラムについて説明します。

産業機器