製造業における予測分析–それが重要である理由とその仕組み

製造における手動操作は、多くの場合、コストの増加と成長の低下につながります。メーカーは、運用の最適化、コスト削減、生産品質の向上、需要予測という4つの重要な課題を解決する必要があります。

1つまたは2つのプロセスのデジタル化はある程度しか機能せず、完全なデジタルソリューションのみが役に立ちます。特に、需要予測などの重要な課題には、運用データ分析に基づく堅牢な予測システムが必要であり、このメーカーがなければ、将来の計画を立てることはできません。

製造業における予測分析–それが重要である理由とその仕組み

では、これらの課題に対処するための最善の方法は何でしょうか?

この課題を克服するための興味深いが最善の方法は、予知保全ソリューションを使用してプロセスを自動化することです。

以下のセクションで詳細に、コストを削減して運用と生産品質を改善し、将来の需要を予測することで、製造における予知保全のアプリケーションを開始しましょう。

予知保全とは何ですか?

「予知保全(PdM)は、通常の運用中に機器のパフォーマンスと状態を監視して、障害の可能性を減らすメンテナンスです。条件ベースのメンテナンスとも呼ばれる予知保全は、1990年代から産業界で利用されてきました。

予知保全の目標は、(特定の要因に基づいて)機器の障害が発生する可能性がある時期を最初に予測し、その後、定期的かつ修正的な保守を通じて障害を防止する機能です。」 (出典:信頼できるプラント)

2018年から2026年までの予測分析市場の見通しの製造

「製造予測分析の市場規模は2018年に5億3500万ドルと評価され、2026年までに25億ドルに達すると予測されており、2019年から2026年にかけて21.7%のCAGRで成長します。Industry4.0の登場により、製造業における最近の実質的なイノベーションが促進されます。」 (出典:Allied Market Research)

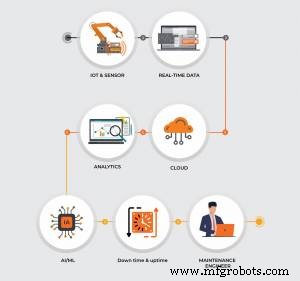

予知保全システム全体の仕組み

予知保全システムは、モノのインターネット(あらゆる表面からデータを収集するため)で構成されます。クラウド(データを処理するため);モバイルアプリケーション(データに基づいて通知をプッシュするため); AI / ML(データを使用して洞察を分析および予測するため); Webアプリケーション(1つの屋根の下で運用データ全体を共有するため)

システムはこのように機能します。最初に、データは機械または資産にインストールされたIoTデバイスによって収集されます。

データはクラウドで処理されるか、通知/警告またはアラートとしてそれぞれのスタッフと共有されます。

処理されたデータはAI / MLシステムに送られ、特定の期間に蓄積されたデータの結果を分析および予測します(通常、少なくとも1年の履歴データが推奨されます)。

予測レポートは、必要なアクションまたは決定を行うために、それぞれの利害関係者と共有されます。

(注: 上の画像は、製造工場での予知保全の仕組みを示しています)

製造における予知保全のメリット

- 条件ベースのリアルタイムデータ収集を正確にキャプチャします

- マシンのダウンタイムを早期に予測および予測

- 透明度が高い

- 製品の遅延の削減

- 計画生産率を改善する

- メンテナンスコストの削減

- マシンの障害を予測する

- 修理コストを削減

- 機器の寿命と使用率を向上させます

- 従業員の安全性を向上させる

- 全体的な利益の増加

- 予測需要

これまでに、予知保全の基本とその利点をまとめました。

予知保全が製造業務と成長をどのように変革しているかについての議論を深く掘り下げましょう。

運用改善のための予知保全

運用効率は、製造の生産率と品質に重要な役割を果たします。これには人、機械、技術が関係するため、期待される結果に一致する手間のかからない生産出力を享受するには、すべてを最適化することが重要です。

運用を開始する前に、運用効率に影響を与える課題を理解する必要があります。

さまざまなレベル(ピーク、中、または通常)で動作するマシンのパフォーマンスを分析する必要があります。機械の効率は、運用効率の向上に関して非常に重要です。マシンが最大限に活用され、最大の出力を達成するために最高のパフォーマンスを発揮する場合にのみ可能です。

これを達成するには、すべてのマシンのパフォーマンスと可能なすべての動きを監視する必要があります。 IoTを使用してデータを収集し、過去のデータ分析に基づいて、運用の障害や非効率性を特定して修正します。

将来発生する可能性のある問題は、IoT対応の予知保全システムで予測できるだけではありません。

一般に、OEE(設備総合効率)はIoTデータを使用して計算され、これが分析および改善されて、全体的な運用が効率的でやりがいのあるものになります。

もう1つのシナリオは、マシンに対するリソースのパフォーマンスです。スタッフの効率を向上させるために、それを特定して修正する必要があります。 IoTなどのインダストリー4.0ソリューションを使用してプロセスをデジタル化することで、運用全体の効率を向上させることが容易になります。

マシンの使用率と管理のための予知保全

ほとんどの製造会社にとって、機械の計画外のメンテナンスにはかなりのコストがかかります。最大の出力を達成するには、これを監視および制御する必要があります。

故障や機械の故障は、2つの方法で製造に影響を与えます。1つは生産品質を低下させ、もう1つは頻繁な修理費用を負担することです。

したがって、停止が発生する前に、マシンの非効率性を見つけてパフォーマンスを向上させる方法を見つける必要があります。これにより、腕と脚のコストがかかります。

予知保全システムを使用すると、機械のあらゆる動きから収集されたデータが大量のデータを提供し、AI / MLプログラムを使用して分析して、機械の障害や誤動作を特定できます。

予知保全システムは、資産の現在の状態、その可用性、欠陥情報に関するデータを提供し、生産計画を再考するのに役立ちます。

このようなアプローチとデータの傾向により、機械の故障を可能な限り早期に予測および予測することで、メンテナンスの修理と人件費を削減できます。これにより、ビジネスで数百万ドルを節約できる可能性があります。

生産品質の予知保全

予知保全やIoTは生産の品質やその速度に直接影響を与えませんが、これら2つの要素の組み合わせは、フロアの生産全体に大きな影響を与える可能性があります。

IoTは、マシン、人、テクノロジーの合理化に役立ちます。予知保全システムは、機械の効率の向上に対応します。生産の品質と速度の向上を期待することは、メーカーにとって決して難しいことではありません。

需要予測のための予知保全

メーカーにとっての予知保全の唯一の利点は、需要予測です。

メーカーは大量のデータを持っていますが、洞察がないままになっているため、事前の改善と計画のプロセスは常に遅れています。予知保全システムが導入されているため、履歴データに基づいて今後何ができるかをシームレスに予測できます。

予知保全システムはデータサイロを抑制し、製造工場全体で100%の透明性を実現するため、現在の位置と将来の見通しを実現することは不可能ではありません。

計画を立て、何を期待するかを知っていると、製造部門の幹部は顧客の要件を満たすために十分に前もって計画を立てることができます。機械、スタッフ、修理のコストを簡単に特定して、将来の目標を計画できるだけでなく、実用的です。

予知保全のユースケース–資産管理

予知保全は、製造業、特に資産の状態ベースの監視において、多数のユースケースがあります。

資産がさまざまな温度で運用され、さまざまな条件で資産のパフォーマンスを監視することが、生産の品質と速度を維持するために必須であるシナリオが存在する可能性があります。

これらの種類の資産は、良好な状態を維持するために常に監視する必要があり、小さな誤動作や欠陥でさえ、会社に数百万ドルの費用がかかる可能性があります。

予知保全システムを使用すると、さまざまな条件下での資産の監視がシームレスになり、取得した履歴データは、将来の資産のパフォーマンスや、交換または保守が必要な時期を予測するのに役立ちます。

予知保全は発見に役立ちます

- アセットの交換が必要な場合

- アセットのメンテナンスが必要な場合

- 効率的な期間

- 失敗する可能性がある場合

- 失敗の原因

- 失敗に伴うリスクは何ですか

- 資産活用を改善するためにどのメンテナンスが実用的か

予知保全のROI

機能的な予知保全プログラムを導入すると、ROIが10倍になり、保守コストが25%〜30%削減され、故障が70%〜75%削減され、ダウンタイムが35%〜45%削減されるという驚くべき結果が得られます。

節約が労働時間ごとに表される場合、予知保全は年間9ドルの時給を要し、予防保守は年間13ドルの時給を要します。 (出典:Infoq.com)

概要

上記で説明したことから、予測分析は、運用効率と生産品質を向上させ、将来のプログラムの計画に役立つと同時に、メンテナンスコストを削減するため、メーカーにとってメリットがあります。

予測分析は進化しており、予測分析への最新の追加である予測分析は、産業環境で勢いを増しています。

後者は予測分析のサブコンポーネントであり、機器の障害の原因に関するデータと、障害または欠陥を改善するための推奨事項を提供します。

予知保全システムに投資している企業が多すぎるため、競争に追いつくことを決定する時期が来ています。競合他社の1つよりも先に今すぐ始めましょう。

モノのインターネットテクノロジー