炭素繊維強化プラスチックの台頭

プラスチック材料の炭素繊維

プラスチック材料の炭素繊維

プラスチック材料への炭素繊維の使用には長い歴史があります。早くも1879年、トーマス・エジソンは綿糸と竹の細片から作られた炭素繊維を実験していました。実際、電気で加熱された最初の白熱電球には炭素繊維が含まれていました。

1960年代、日本の工業科学技術庁の進藤昭男博士は、ポリアクリロニトリル(PAN)をベースにした炭素繊維を開発しました。得られた繊維は55%の炭素を含んでいた。

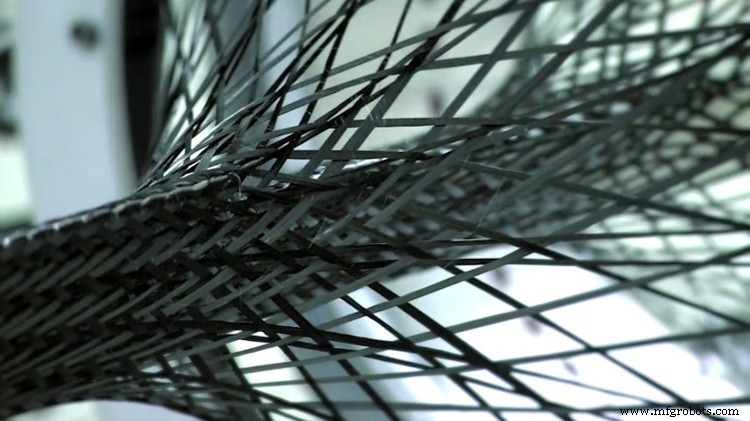

PANベースの変換プロセスはすぐに炭素繊維を製造するための主要な方法になりました。今日の炭素繊維の90%は、ポリアクリロニトリル(C 3 )から作られています。 H 3 N) n または、合成の半結晶性有機ポリマー樹脂をPANします。 残りの10%はレーヨンまたは石油ピッチから作られています。 PANから作られた繊維は非常に強くて軽いです。これらの繊維は、ポリエステル、ビニルエステル、ナイロンなどの熱可塑性ポリマーまたは熱可塑性ポリマーと結合して、炭素繊維強化プラスチック、または炭素FRPを製造します。

ポリマーに炭素繊維を追加することには多くの利点があります

熱たわみ温度またはHDTと同様に、引張強度と曲げ弾性率が増加します。さらに、炭素繊維強化材を追加すると、収縮と反りが減少します。

各炭素繊維は、何千もの炭素フィラメントで構成された細長いストランドです。単繊維は直径約5〜10μmで、ほとんどが炭素で構成されています。炭素中の微視的な結晶は、繊維の長軸にほぼ平行に整列した構造で結合します。繊維を非常に強くするのは、この結晶の配列です。

引張弾性率による分類

炭素繊維は引張弾性率によって分類されます * 繊維の。引張弾性率は、34.8百万psiから72.5-145.0百万psiの範囲である可能性があります。鋼の引張弾性率は2900万psiであるため、最強の炭素繊維は鋼の5倍の強度があります。

「低」弾性率繊維の引張弾性率は、3480万psi(2億4000万kPa)未満です。繊維はまた、引張弾性率の昇順で、「標準弾性率」、「中間弾性率」、「高弾性率」、および「超高弾性率」に分類されます。超高弾性率に分類される炭素繊維の引張弾性率は、72.5〜1450万psi(5億〜10億kPa)です。

回転、安定化、炭化、表面処理、サイジング

回転、安定化、炭化、表面処理、サイジング

炭素繊維の製造プロセスは、一部が化学的で一部が機械的です。

- スピニング: PANは、いくつかの回転プロセスの1つを使用して回転します。このステップは、ファイバーの内部原子構造を形成するため、重要です。次に、繊維を洗浄し、必要な直径に伸ばします。伸縮はまた、炭化によって生成された炭素結晶の形成を助けるために分子を整列させるのに役立ちます。

- 安定化: このステップでは、ファイバーを化学物質で処理して、線形結合を熱的に安定したラダー結合構造に変更します。次に、フィラメントは空気中で加熱されるため、酸素分子を拾い上げ、原子結合パターンを変化させます。

- 炭化: 次に、繊維は酸素が存在しない状態で非常に高い熱にさらされるため、繊維は燃焼できません。繊維中の原子は激しく振動し、前駆体中の非炭素原子のほとんどを放出します。

- 表面処理: 炭化後、繊維の表面は複合材料の製造に使用される材料とうまく結合しません。このステップでは、さまざまな気体または液体に浸すことにより、繊維の表面がわずかに酸化されます。

- サイズ設定: このプロセスでは、繊維は巻き取りまたは織りの際の損傷から保護するためにコーティングされます。

炭素繊維で作られた製品には、釣り竿、自転車、ゴルフ用品、テニスラケット、航空機用部品、橋、自動車などがあります。

* 引張弾性率は、特定の直径の繊維が破損することなく発揮できる引張力です。引張弾性率は、ポンド/平方インチまたはpsiで表されます。

質問? 下記のコメントセクションでお知らせください。

プラスチックの詳細をお探しですか? 無料ガイドをダウンロードしてください!

樹脂