リサイクル炭素繊維の状態

リサイクル炭素繊維の場合は複雑です。業界は、問題を解決するという希望に基づいて構築されています。つまり、炭素繊維廃棄物を埋め立て地から遠ざけ、炭素繊維の供給と需要の間の潜在的なギャップを埋めたいという願望です。生産された炭素繊維の約30%が最終的に廃棄物になると一般的に推定されています。一方、貴重な材料が最終的に埋め立てられるため、ほとんどのアナリストは、材料の年間需要が今後数年以内に現在の年間生産能力を超える可能性があることに同意しています。 Hexcelのグローバルファイバー社長であるBrettSchneiderが提示した見積もりによると、世界の平均推定炭素繊維需要は年間約65,000〜85,000メートルトンであり、世界のネームプレート容量(実際の容量を超える)は約150,000メートルトンです。 (米国コネチカット州スタンフォード)および2018年12月の炭素繊維会議でのCarbConsult GmbH(ドイツ、ホーフハイムアムタウヌス)のマネージングディレクターであるダンピヒラー。 CW によって報告されたとおり 3月の寄稿者であるAmandaJacobは、炭素繊維の需要が2022年までに供給を約24,000メートルトン超える可能性があると推定しています(「リサイクル炭素繊維への信頼の構築」を参照)。

また、リサイクル炭素繊維(rCF)の商用サプライヤーは、この需給ギャップの潜在的な解決策として再生および再利用された材料を指摘していますが、rCF業界には独自の課題があります。炭素繊維複合材料をリサイクルする技術は数年前から存在しており、未使用材料に非常に近い機械的特性を備えた製品を生み出すことができますが、複合材料リサイクル業界は比較的若く、材料の市場開発の初期段階にあります。それはリサイクルから生成します。リサイクル業者が生産する繊維の品質に対する信頼が高まるにつれ、コストと入手可能性に関する疑問が前面に出てきました。おそらく業界にとって最大の課題は、サプライチェーンのセキュリティに対する懸念です。

「テクノロジーは実際に存在し、かなり長い間存在していましたが、サプライチェーンはまだ精査されていません」とVartega(ゴールデン、コロラド州、米国)のCEOであるAndrewMaxeyは述べています。 「適切な部品が揃っていなければ、世界で最高のテクノロジーを手に入れることができますが、リサイクルする材料がなく、それを入れる製品もありません。」

商業サプライヤーは、航空宇宙産業を、リサイクルとして使用される生産スクラップや使用済み材料の供給源と見なすことがよくありますが、航空宇宙産業によって生成される廃棄物の量は、埋め立て地に行くという点で大量ですが、多くのOEMや製造業者は、大量生産製品ラインの安定した供給源としてこれに依存することを躊躇しています。

一方で、ある程度の進展が見られます。 2018年12月、ボーイングは、炭素繊維リサイクルのスペシャリストであるELG Carbon Fiber Ltd.(Coseley、UK)に、他の複合材料製造用途の二次製品で使用するためにリサイクルされる硬化および未硬化の炭素繊維廃棄物を供給すると発表しました。この合意は、炭素繊維リサイクル業者と主要な航空機OEMとの間の最初の正式な材料供給関係であり、業界にとって良い前兆のようです。

環境問題だけではありません

rCFを使用するための議論は、持続可能性を超えています。コスト削減もメリットです。たとえば、ELGカーボンファイバーのrCFは、工業用グレードのバージンカーボンファイバーよりも約40%安価です。他の商業的供給業者は、彼らの材料がバージンカーボンファイバーよりも20%から40%安いと主張しています。さらに、多くのアプリケーションでは、不連続なファイバー形式が必要です。これは、rCFが未使用の材料に代わるより持続可能で経済的な代替手段を提供する可能性があることを示唆しています。

「業界が不連続または細断された炭素繊維を使用している場合は、リサイクル[繊維]を最初に検討する必要があります」とMaxey氏は言います。 「私たちはこのすべてのお金を使って、連続フォーマットのバージンカーボンファイバーを製造しています…なぜそれを取り、それを切り刻んで熱可塑性プラスチックに入れるのですか?これらのスクラップにすでに不連続なフォーマットがある場合は、とにかくそれを切り刻むだけの成形コンパウンドに使用するのに最適な材料だと思います。」

さらに、製造されるrCFの品質は、場合によっては、バージンファイバーと同等であることが示されています。熱分解を使用して炭素繊維を再生するELG炭素繊維は、その繊維は通常、弾性率を変化させることなく、引張強度の少なくとも90%を保持すると述べています。バルテガは化学リサイクルプロセスを使用しており、その繊維はバージンカーボン繊維と同じ機械的特性を示すと主張しています。 Shocker Composites(ウィチタ、カンザス州、米国)は、インライン加溶媒分解プロセスを使用して繊維を再生し、繊維に明らかな損傷を与えることなく高品質を主張しています。

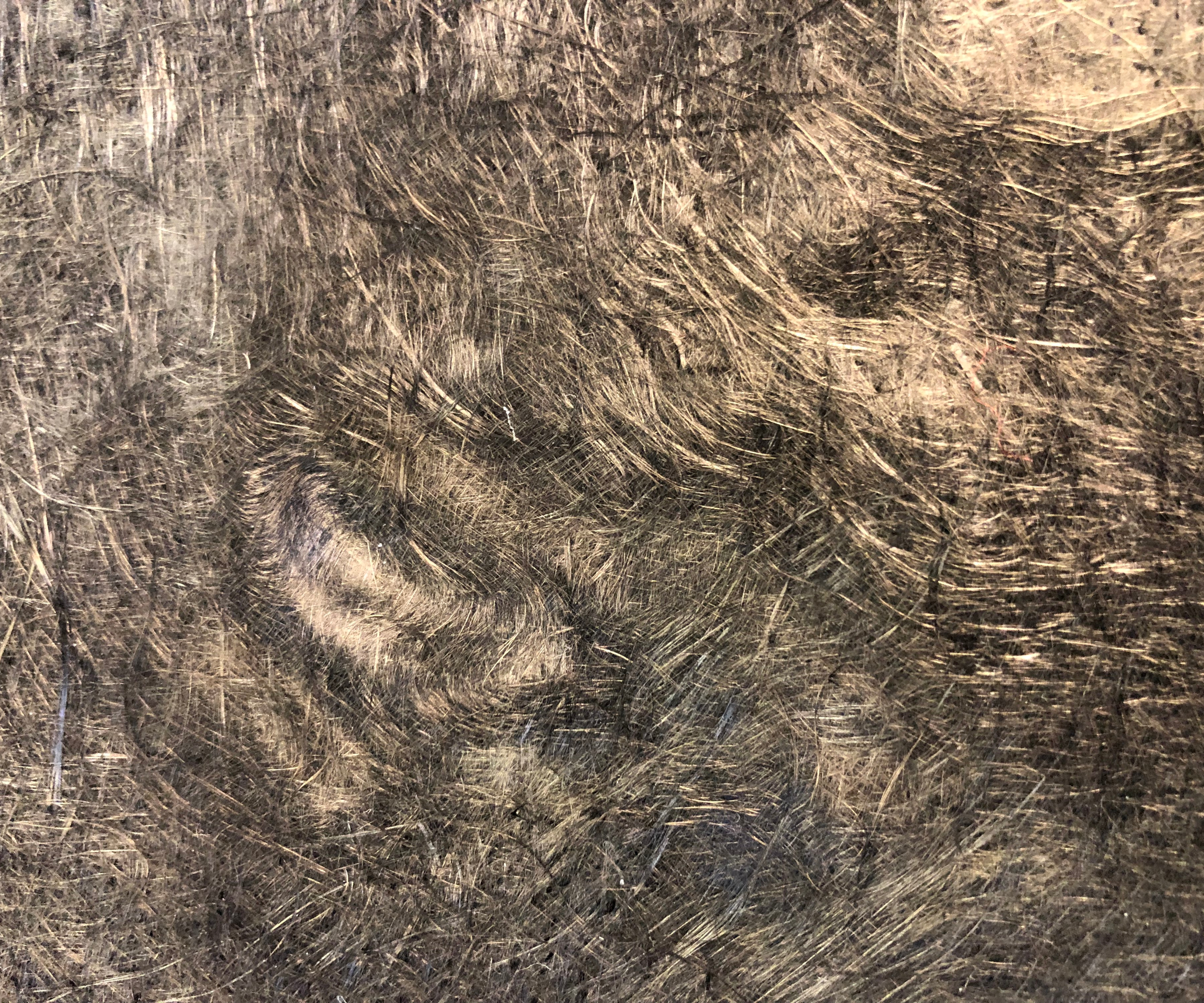

ELGカーボンファイバー製のリサイクルカーボンファイバー不織布マット。

CW写真|スコットフランシス

Vamsidhar Patollaによると、ウィチタ州立大学博士号Shocker Compositesの学生であり創設者でもある課題は、アルミニウムなどの他の材料に匹敵するレベルまでコストを下げることです。 「加工性は大量生産規模に匹敵する必要があります」と彼は言います。 Shocker Compositesのプロセスは、バッチプロセスではなくインラインプロセスであるため、この利点があります。 (詳細については、「炭素繊維の持続可能なインラインリサイクル」の記事をご覧ください。)

過去数年間のrCF処理と繊維品質の最近の改善を考えると、商業サプライヤーは、rCFのダウンサイクリングから低性能製品への焦点を移し始め、材料の特性から利益を得る適切なアプリケーションを見つけることに焦点を移し始めています。

「特に強度と剛性の要件が高い航空宇宙では、バージンファイバーを完全に置き換えることは決してありませんが、リサイクルファイバーは潜在力の弱いリサイクルファイバーだけではないという考えに人々は近づいています」とフィールドテクニカルのベンジャミンアンドリュースは言います。 ELGカーボンファイバーのサービスエンジニア。 「一部のアプリケーションでは、バージンファイバーよりも優れた独自の利点があります。ドレープ性と表面仕上げはどちらもバージンファイバーよりも優れています…これは単なる再利用可能な素材ではありません。これには独自の利点がある素材です。」

自動車の調子はどうですか?

市場に関して言えば、自動車業界はrCFを使用する可能性が最も高いと思われます。軽量化と優れた表面仕上げを組み合わせた素材の能力により、さまざまな内装部品は言うまでもなく、ボディパネルに自然にフィットします。 rCFの商用サプライヤーは、広く採用されることを期待して、息を切らして業界に長い間目を向けてきましたが、転換点はまだ到来していません。処理時間とコストは、業界にとって引き続き障害となっています。

Carbon Conversions(Lake City、SC、US)のCEOであるMark Mauharは、進歩が見られたことを考えると、これらの懸念は少し言い訳であると主張し、あらゆる市場への採用の主な障壁は実際にはリスク回避であると感じています。 。

「誰もが最初に新しい物質的な生態系を採用することを望んでいません」と彼は言います。彼はまた、自動車産業によるrCFの大規模な採用は必ずしも望ましいとは限らないことを強調し、12の主要な自動車プラットフォームによる使用の採用がrCFの世界的な供給を急速に消費する可能性があることを指摘します。彼は、このアプローチはニッチなプログラムをターゲットにすることであり、それにより、ビジネスの観点からサプライチェーンがより強固になると述べています。

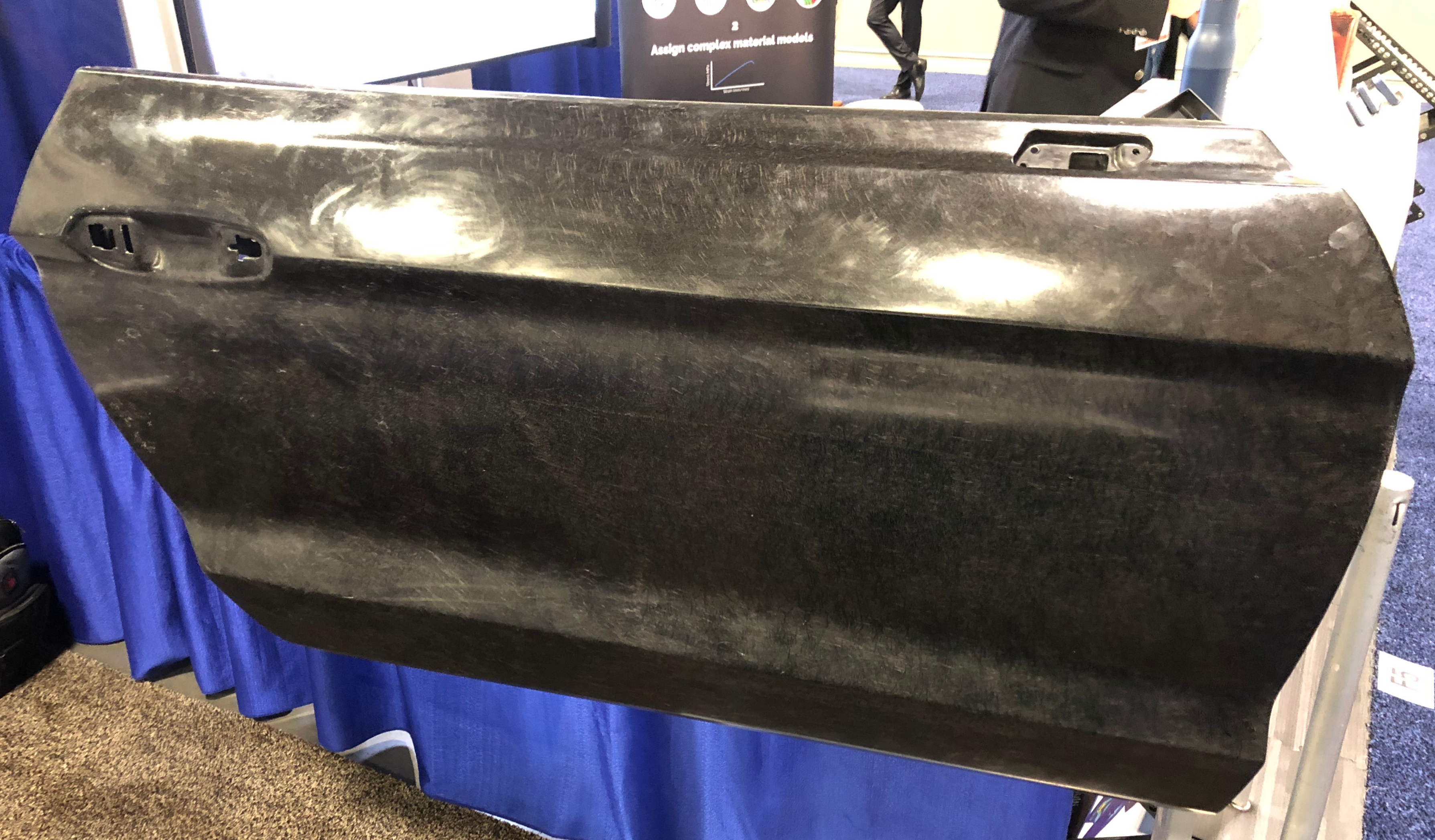

CarbonConversionsのre-EvoMCFから作られたプリプレグから作られた自動車のドアパネル。

CW写真|スコットフランシス

「それを自動車のどこに置くかについて賢くすることは報われます」と彼は言います。 「意味のある車の特定のモデルで特定の部品を選ぶ。」

Mauharは、自動車が利用可能なリサイクル炭素繊維のかなりの部分を消費する最初の主要な市場スペースになることを期待しています。 「今後24か月で、そこで動きが見られるようになります」と彼は予測しています。

複合材料は、一般に、バッテリーボックス、圧力容器、板ばね、さらにはリフトゲートシステムなどの部品の形で、自動車業界に徐々に浸透しています。 rCFが同じ軌道をたどることは理にかなっています。

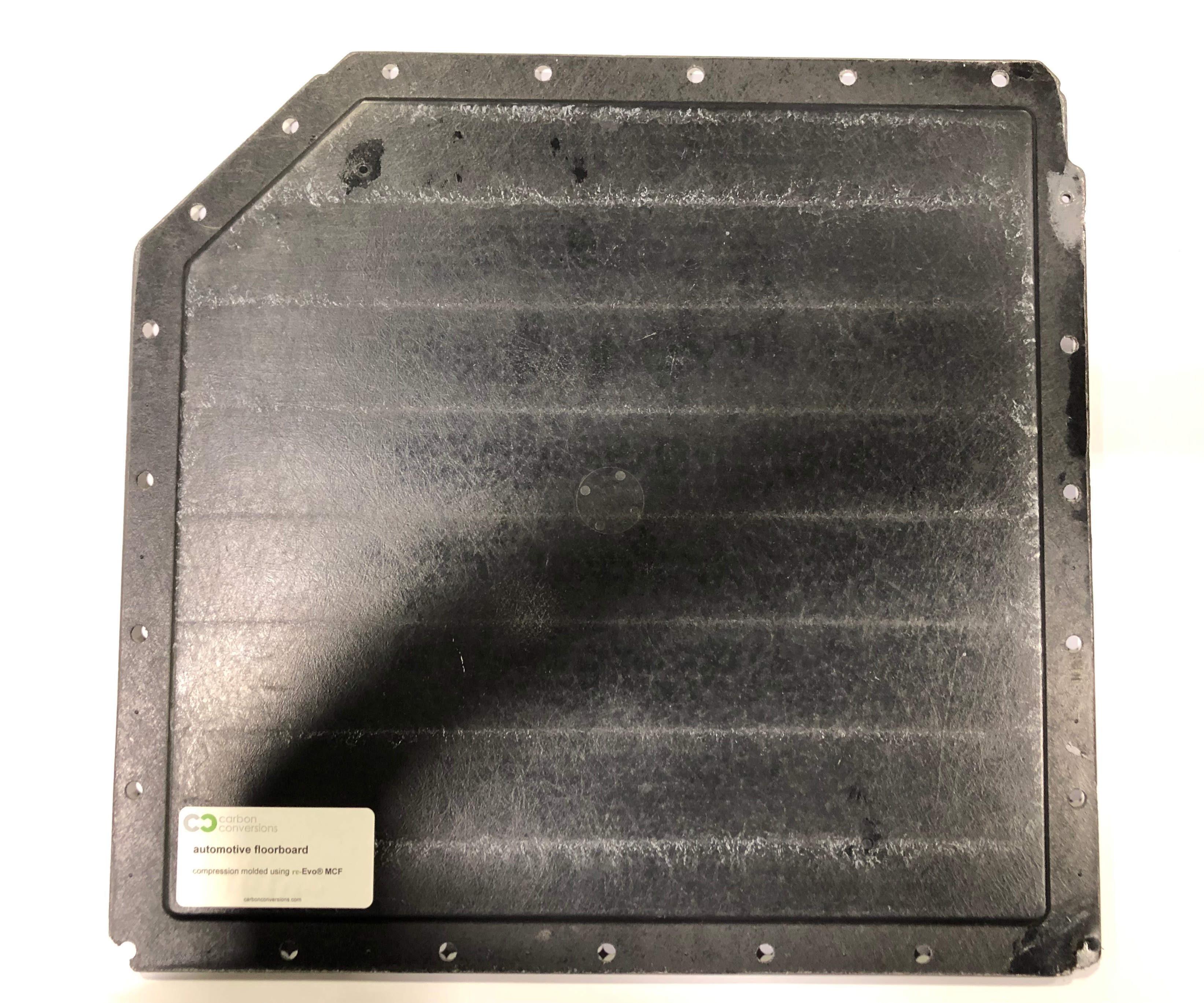

この圧縮成形された自動車用フロアボードは、CarbonConversionsのre-EvoMCF不織布マットを使用しています。

CW写真|スコットフランシス

このようなニッチなアプローチの興味深い例の1つは、自動車やモータースポーツから航空宇宙や防衛に至るまでのアプリケーション向けの高度な軽量複合材料のメーカーであるProDrive Composites(Milton Keynes、UK)です。同社は、シェフィールド大学先端製造研究センター(AMRC、英国シェフィールド)およびELG炭素繊維と協力して、リサイクル可能な複合部品の製造に反応性熱可塑性樹脂を使用する新しいプロセスであるP2T(Primary To Tertiary)プロセスを実施しています。プラスチックモノマーは、リサイクル繊維の存在下で触媒と反応して、オートクレーブから硬化したラミネートを生成します。

ProDriveのP2Tプロセスを使用して製造された三次部品の例。

CW写真|スコットフランシス

「[私たちは]リサイクル可能な複合パネルを多くの産業に適した速度とコストで製造できることを実証しました」とProDriveCompositesのチーフエンジニアであるJohnMcQuilliamは述べています。

同社によれば、P2Tでは複合材料を3回以上使用することができます。一次部品の耐用年数が終了すると、繊維と場合によっては樹脂をリサイクルして、ボディパネルなどの熱可塑性二次部品の原材料を供給することができます。その部品が寿命に達したら、切り刻んで新しい部品に再成形することができます。 (詳細については、「リサイクルのために配置されたP2Tプロセス」の記事を参照してください。)

一方、Vartegaは、自動車産業に焦点を当てたInstitute for Advanced Composites Manufacturing Innovation(IACMI、米国テネシー州ノックスビル)プロジェクトを主導しています。 2年間の技術協力は、車両の軽量化アプリケーションで使用するための一貫したリサイクル炭素繊維強化熱可塑性プラスチックを作成するという課題に対処するように設計されています。 Maxey氏によると、このプロジェクトは、ファイバーインターフェースから完成部品の特性まで、材料の完全な特性を提供する堅牢なデータセットに向けて進歩しているとのことです。

もちろん、自動車産業を考えるとき、最善の策は関連する新興技術にあるかもしれません。電気自動車、自動運転車、自動車の接続性の側面は、複合材料が大きな役割を果たす可能性が高い新しい部品とアプリケーションの機会をもたらします。

Maxeyは、自動車業界がどこに向かっているのかについての評価を次のように述べています。 [大統領]政権は言っている」と彼は言う。 「[私たちは]軽量化に大きな後退は見られませんが、おそらくその動機は進化しています。業界で目にするのは、モビリティアプリケーションの軽量化に重点を置いていることだと思います。」

航空宇宙はループを閉じることができますか?

航空宇宙産業は最も多くの炭素繊維廃棄物を生成し、商業的なrCFサプライヤーは、航空宇宙産業をリサイクルの供給源と見なすことがよくあります。余分な材料、通常は未硬化の熱硬化性複合プリプレグが収集され、樹脂が熱(熱分解)または化学溶剤(加溶媒分解)によって除去されて、繊維が粉砕、細断、またはペレット化されます。

業界が熱可塑性複合材料(TPC)の使用を増やす方向に進むにつれて、その材料は新しい一連のリサイクルの機会をもたらします。熱可塑性ポリマーは再溶解および再成形できるため、航空宇宙産業は、自社のスクラップの一部を二次用途に再吸収し、繊維とマトリックスの両方を再利用する可能性があります。熱可塑性複合材料アプリケーションセンター(TPAC、エンスヘーデ、オランダ)の研究者であるThomas de Bruijnは、熱可塑性複合材料R&Dセンターであり、熱可塑性複合材料研究センター(TPRC、エンスヘーデ、オランダ)と共同で応用研究レベルで活動しています。材料を内部でリサイクルするために作られています。

「実現可能性の観点から、熱可塑性複合材料の場合、社内アプローチの方がはるかに理にかなっています」と彼は言います。

de Bruijnによると、航空機のOEMは、rCFの商用サプライヤーに頼るよりも社内でリサイクルする可能性が高いとのことです。この主な理由はトレーサビリティです。供給が社内外に移動すると、ポリマーの種類を特定のアプリケーションに適合させることがはるかに困難になります。

GKN Fokker(オランダ、ホーヘフェーン)のエンジニアリングストレススペシャリストであるJohan Meuzelaarは、自分の実稼働環境内でできるだけ多くのアプリケーションを見つけようとすることが答えだと考えています。 「私たちがバージン素材から作る熱可塑性部品の種類を見ると、リサイクルできる部品がたくさんあります」と彼は言います。 「[私たちは]確かに、私たちが生成しているかなりの量の廃棄物を使い果たす可能性があります。」

「すでに設備が整っています」と、TPRCの熱可塑性複合材料エンジニアであるGuillaumeVincent氏は付け加えます。彼は、リサイクルは通常のプロセスチェーンに内部的に適合しており、機器の大部分はすでに設置されており、最も手頃な手段になっていると説明しています。 「[それは]通常の本番環境での活動に適合します。」

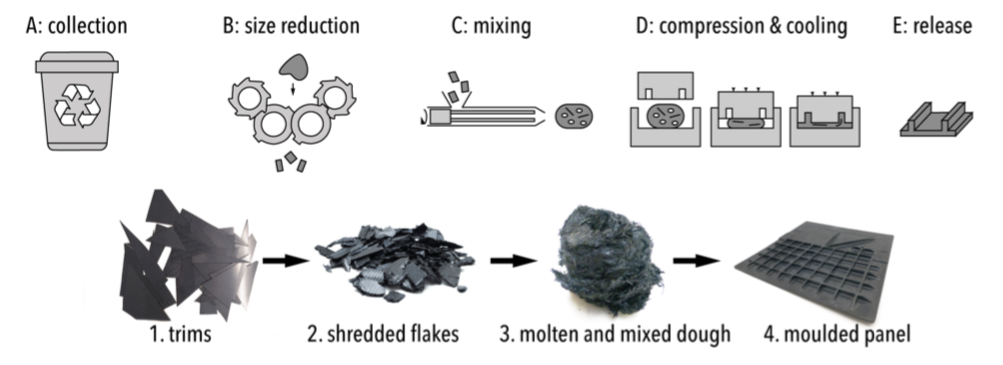

TPC-サイクルリサイクルルート

TPC-サイクルリサイクルルート ソース| TPRC、TPAC

De Bruijn、Vincent、Meuzelaarは、TPACとTPRCが運営するTPC-Cycleプロジェクトに参加しています。このプロジェクトは、航空宇宙および大量生産用途向けの熱可塑性複合材料処理からの生産スクラップの再利用を目的としています。目的は、熱可塑性複合材料の高い機械的特性を維持し、手頃なコストで全体的な環境への影響を減らすことです。 TPC-Cycleは短いサイクルタイムを誇り、複雑な形状の製造を可能にすると言われています。

TPC-Cycleプロセスを使用して開発された回転翼航空機用のデモンストレーターアクセスパネル。

ソース| TPRC、TPAC、GKNフォッカー

GKN Fokker、Toray Advanced Composites(モーガンヒル、米国、ナイフェルダル、オランダ)、Cato Composite Innovations(レーデン、オランダ)、Dutch Thermoplastic Components(アルメレ、オランダ)、Nido RecyclingTechniek(オランダ、ナイフェルダル)などのいくつかの産業パートナーは、TPC-Cycleプロジェクトに関与しており、材料、製造、設計、アプリケーションからバリューチェーンのさまざまなセグメントを代表しています。

de Bruijnによると、TPC-Cycleプロジェクトは現在、プロセスが経済的に有益であることを証明するために、コスト分析とライフサイクル分析の完了を検討しています。

さらに、Clean Sky 2 Joint Undertaking(EUのHorizon 2020プログラムによって資金提供されている)などのプログラムは、航空宇宙スクラップのループを閉じることに焦点を当てた研究開発を奨励しています。 OEMは、内装部品、アクセスパネル、小さなコンポーネント、さらには機体クリップやシステムブラケットにリサイクルされた工場廃棄物を使用する可能性を検討しています。

熱可塑性多機能胴体デモンストレーターの下半分のGKNFokkerプログラムマネージャーであるDr.Bas Veldmanは、クリップとブラケットに関するClean Sky 2プログラムの下で提案の募集を開始することにより、この概念を促進しています。デモンストレーターの開発における重要な要素は、フレームクリップやブラケットなどの製品に工場廃棄物を使用することで環境への影響を減らすことです。デモンストレーターは、ファスナーを溶接に置き換えることも目的としています。これにより、材料、エネルギー、コストを節約しながら、軽量化に貢献します。

Meuzelaarによると、GKN Fokkerは、リサイクル技術が会社の明日の胴体の一部になる可能性があることを調査しています。彼は、このコンセプトは潜在的に多くの熱可塑性複合材料を使用する可能性があり、その結果、リサイクルされたブラケット、フィッティング、および非構造部品に使用できる多くの廃棄物が発生する可能性があると述べています。

「熱可塑性胴体を検討する理由はコストです。これは、リサイクルも組み込んだコスト経済的な製造方法だと思います」と彼は言います。

Meuzelaarは、高レベルの目標は、航空宇宙でより手頃な価格でより持続可能な製品を作ることであると言います。熱可塑性プラスチックの連続生産に向けて進歩が見られますが、これは廃棄物も生み出します(残念ながら、一般的な複合材料の場合と同様です)。しかし、彼は廃棄物が商業的に実行可能であると信じており、リサイクル炭素繊維TPCの低せん断混合/圧縮成形は、連続繊維による従来のラミネートでは得られない設計の自由を提供すると述べています。 「パネル、小さなフェアリング、システムブラケットなど、非常に興味深い非構造部品を作成するための多くの追加オプションがあります。これらは通常、航空宇宙で使用される材料、使用される合金、[および]使用される生産システムの点で過剰設計される傾向があります。」彼は説明する。

彼は、機会は主に中規模および中程度の複雑さの非構造部分にあると考えています。これらは依然として、より大きなコンポーネントの総コストの重要な部分です。

「近い将来、リサイクルされた熱可塑性物質で翼を作ることはありません」とMeuzelaar氏は言います。 「しかし、翼の内側には、経済的に意味のある部分があります。」

とはいえ、熱可塑性複合材料がリサイクル業界に与える影響を予測するのは少し遠いです。

「おそらく、テープの配置やテーラードブランクなどの新しい製造方法が原因で、廃棄物の割合が減少します。これは、現在の一般的なネスティングおよびスタンプ形成プロセスよりも廃棄物が少ないと考えられます」とdeBruijn氏は言います。今後数年および数十年でより多くの熱可塑性廃棄物。」

社内でのリサイクルへの関心が高まっている一方で、使用できない廃棄物が常に存在し、製造業者は社内でリサイクルすることを望まないか、できないようになります。そのような場合、それらの材料は材料供給業者によって再生利用される可能性があります。時間は、熱可塑性複合材料の使用の増加がサプライチェーンにとって何を意味するかを教えてくれます。 (TPC-CycleプロジェクトとClean Sky 2イニシアチブの詳細については、「生産用のリサイクル熱可塑性複合材料」を参照してください。)

アディティブマニュファクチャリング

アディティブマニュファクチャリングは、rCFの可能性を秘めているもう1つの分野です。たとえば、Shocker Compositesは、リサイクルされた炭素繊維を20〜40%強化されたABSフィラメントに配合し、Cincinnati Inc.(米国オハイオ州ハリソン)のBig Area Additive Manufacturing(BAAM)3D印刷プロセスでの使用の成功を実証しました。

さらに、Vartegaは、炭素繊維リサイクル技術と材料開発の専門知識を活用して、粉末床溶融添加剤製造用のポリマー原料を進歩させていると述べています。同社は最近、この地域で研究開発(R&D)を実施するために、全米科学財団(NSF、バージニア州アレクサンドリア、米国)の中小企業革新研究(SBIR)助成金を授与されました。

Vartegaは、熱可塑性粉末を炭素繊維で強化すると同時に、材料が赤外線添加剤システムで機能部品を生成することを保証するプロセスも開発していると主張しています。この進歩により、デジタルメーカーは、中量の生産速度で射出成形材料と同様に機能する部品を製造するための新しい粉末ベースのハードウェアプラットフォームの可能性を最大限に引き出すことができると報告されています。

「炭素繊維強化ポリマー粉末を提供することで、UAV [無人航空機]や医療用補綴物などのセクターのメーカーは、材料の選択が彼らに必要な構造的完全性を示すことを保証しながら、高速で複雑なカスタマイズされた3D印刷の利点を実現します。製品」とVartegaの最高経営責任者であるAliceHavillは述べています。

その他のアプリケーション

一方、リサイクルされた炭素繊維が役割を果たすことができる他の市場やアプリケーションが出現し続けています。

この建設グレードのクロスラミネーテッドティンバー(CLT)は、熱変性材と複合リサイクルテクノロジーセンターのリサイクル炭素繊維を組み合わせたものです。

ソース|複合リサイクルテクノロジーセンター

複合リサイクル技術センター(CRTC、ポートエンジェルス、ワシントン州、米国)は、公園のベンチから高性能スポーツ用品、複合チューブまで、さまざまな製品でのリサイクル炭素繊維の使用を模索してきました。同社は、Toray Composite Materials America(タコマ、ワシントン州、米国)の再生された未硬化のプリプレグ材料と、ELGカーボンファイバーのrCFを使用しています。

CRTCのCEOであるDaveWalterは、潜在的な成長分野として建設業界を指摘しています。同社は最近、熱変性材と再生炭素繊維を組み合わせた特許出願中のプロセスの下で、建設グレードのクロスラミネーティッドティンバー(CLT)を開発しました。熱変性プロセスは糖とリグニンを調理し、腐敗とシロアリの耐性を提供し、次に炭素繊維ストリップが強度のために統合されます。

CRTCはまた、リサイクルされた炭素繊維を使用して、木製のベニヤで接着されたパネルを作成します。これらのパネルは、シアトルのベナロヤホールでの2019年のインスタレーションから下の写真に示すように、さまざまな内外の用途向けの強く、軽く、柔軟な基板を備えた木の美しさを示しています。

オクターブ9レイズベックミュージックセンター–ベナロヤホール(シアトル、ワシントン州、米国)

写真|複合リサイクルテクノロジーセンター

業界の考え方は変わりましたか?

大きな変化はしばしば段階的に起こり、比較的若いリサイクル炭素繊維産業はゆっくりと前進し続けています。 rCFのダウンサイクリングが続く一方で、材料に対する認識は変化し始めています。繊維の品質は証明されており、プロセスは進化し続けています。炭素繊維のリサイクルの必要性に対する認識は高く、より多くのプレーヤーが関与しています。

「ELGとボーイングの発表は本当に大きな問題でした。誰もがボールを前方に動かし、サプライチェーンの接続を加速するのに役立ちます」とMaxey氏は言います。

「私たちはドットを有効にして接続するためにここにいます」と彼は付け加え、業界を要約します。 「私たちはサプライチェーンの真ん中に位置するこの実現技術を持っていますが、それは実際には廃棄物の流れの中でその座礁資産を下流の満たされていない需要に接続することです。」

CarbonConversionsのMarkMauhar氏によると、最大の変化は、サプライヤーがソリューションの一部になりたいということです。 「2年前までは、スクラップを取り除くことについてサプライヤーから週に何度も電話がありましたが、材料の使用には関心がありませんでした」と彼は言います。 「今、人々は散歩を始めています。ごく最近、再生炭素繊維の潜在的な顧客が、成形ツールの切断、プロトタイプとモックアップの作成、プロセスの問題の解決に多大なリソースを費やし始めています。これらはすべて、商業的採用の点でかなり進んでいます。」

おそらく、それが本当に要約するのは忍耐です。 ELG CarbonFibreのCEOであるDetlefDrafzは、他のレガシー材料のリサイクル履歴を調べることが役立つと指摘しています。

「ELGは50年以上にわたり、ステンレス鋼業界向けに原材料をリサイクルしてきました。 金属の場合、タービンブレード用の真空炉でもスクラップを使用することが認められています…リサイクルされた金属は原料であり、適切に処理されただけで使用できます。これは、25年前の航空宇宙アプリケーションでは一般的ではありませんでした。ただし、材料の性能を保証するためにサプライチェーンを確立しました。ここでも同じことをします」と彼は言います。

樹脂