カーボンファイバー

背景

炭素繊維は、直径が約0.0002〜0.0004インチ(0.005〜0.010 mm)の細長い材料のストランドであり、ほとんどが炭素原子で構成されています。炭素原子は、繊維の長軸にほぼ平行に整列した微視的な結晶に結合しています。結晶配列により、繊維はそのサイズに対して信じられないほど強力になります。数千本の炭素繊維が撚り合わされて糸を形成し、それを単独で使用することも、織物に織り込むこともできます。糸または布はエポキシと組み合わされ、さまざまな複合材料を形成するために巻かれるか成形されます。炭素繊維強化複合材料は、航空機や宇宙船の部品、レーシングカーのボディ、ゴルフクラブのシャフト、自転車のフレーム、釣り棒、自動車のバネ、帆船のマストなど、軽量で高強度が必要な多くのコンポーネントの製造に使用されます。

炭素繊維は、ミサイルの高温成形プラスチック部品の補強材として1950年代に開発されました。最初の繊維は、レーヨンのストランドを炭化するまで加熱することによって製造されました。得られた繊維は約20%の炭素しか含まず、強度と剛性の特性が低いため、このプロセスは非効率的であることが判明しました。 1960年代初頭、ポリアクリロニトリルを原料としてプロセスが開発されました。これにより、約55%の炭素を含み、はるかに優れた特性を持つ炭素繊維が生成されました。ポリアクリロニトリル変換プロセスは、すぐに炭素繊維を製造するための主要な方法になりました。

1970年代に、代替原料を見つけるための実験的作業により、石油処理から得られた石油ピッチから作られた炭素繊維が導入されました。これらの繊維は約85%の炭素を含み、優れた曲げ強度を持っていました。残念ながら、圧縮強度は限られており、広く受け入れられていませんでした。

今日、炭素繊維は多くの製品の重要な部分であり、新しいアプリケーションが毎年開発されています。米国、日本、および西ヨーロッパは、炭素繊維の主要な生産国です。

炭素繊維の分類

炭素繊維は、繊維の引張弾性率によって分類されます。引張弾性率は、特定の直径の繊維が破損することなく発揮できる引張力の尺度です。英国の測定単位は、断面積1平方インチあたりの力のポンド(psi)です。 「低弾性率」に分類される炭素繊維の引張弾性率は、3480万psi(2億4000万kPa)未満です。引張弾性率の昇順の他の分類には、「標準弾性率」、「中間弾性率」、「高弾性率」、および「超高弾性率」が含まれます。超高弾性率炭素繊維の引張弾性率は72.5〜1450万psi(5億〜10億kPa)です。比較として、鋼の引張弾性率は約2,900万psi(2億kPa)です。したがって、最強の炭素繊維は鋼の約5倍の強度があります。

グラファイト繊維という用語は、石油ピッチから作られた特定の超高弾性繊維を指します。これらの繊維は、グラファイトとして知られる純粋な形態の炭素の特徴である三次元結晶配列に非常に近い内部構造を持っています。

プラスチックは長いストランドまたは繊維に溺れ、接触せずに非常に高温に加熱されます。酸素で。酸素がないと、繊維は燃えません。代わりに、高温により、ほとんどの非炭素原子が放出されるまで、繊維内の原子が激しく振動します。

プラスチックは長いストランドまたは繊維に溺れ、接触せずに非常に高温に加熱されます。酸素で。酸素がないと、繊維は燃えません。代わりに、高温により、ほとんどの非炭素原子が放出されるまで、繊維内の原子が激しく振動します。

原材料

炭素繊維の原料は前駆体と呼ばれます。生産される炭素繊維の約90%はポリアクリロニトリルから作られています。残りの10%はレーヨンまたは石油ピッチから作られています。これらの材料はすべて有機ポリマーであり、炭素原子によって結合された分子の長いストリングが特徴です。各前駆体の正確な組成は会社ごとに異なり、一般に企業秘密と見なされます。

製造工程では、さまざまな気体や液体が使用されます。これらの材料のいくつかは、特定の効果を達成するために繊維と反応するように設計されています。他の材料は、繊維と反応しないように、または特定の反応を防ぐように設計されています。前駆体と同様に、これらのプロセス材料の多くの正確な組成は企業秘密と見なされます。

製造

プロセス

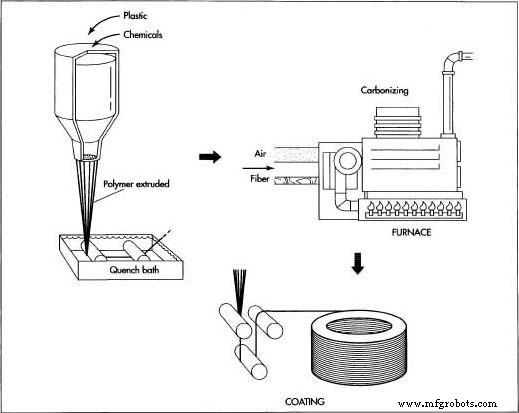

炭素繊維を作るプロセスは、一部が化学的で一部が機械的です。前駆体は長いストランドまたは繊維に引き込まれ、次に酸素と接触することなく非常に高温に加熱されます。酸素がないと、繊維は燃えません。代わりに、高温により、ほとんどの非炭素原子が放出されるまで、繊維内の原子が激しく振動します。このプロセスは炭化と呼ばれ、長くてしっかりと構成された繊維を残します  繊維は、巻き取りまたは織りの際の損傷から保護するためにコーティングされています。コーティングされた繊維は、ボビンと呼ばれるシリンダーに巻かれています。わずかな非炭素原子が残っている炭素原子のインターロックチェーン。

繊維は、巻き取りまたは織りの際の損傷から保護するためにコーティングされています。コーティングされた繊維は、ボビンと呼ばれるシリンダーに巻かれています。わずかな非炭素原子が残っている炭素原子のインターロックチェーン。

これは、ポリアクリロニトリルから炭素繊維を形成するために使用される典型的な一連の操作です。

スピニング

- 1アクリロニトリルプラスチック粉末は、アクリル酸メチルやメタクリル酸メチルなどの別のプラスチックと混合され、従来の懸濁液または溶液重合プロセスで触媒と反応して、ポリアクリロニトリルプラスチックを形成します。

- 2次に、いくつかの異なる方法の1つを使用して、プラスチックを繊維に紡ぎます。いくつかの方法では、プラスチックは特定の化学物質と混合され、小さなジェットを介して化学浴または急冷チャンバーにポンプで送られ、そこでプラスチックは凝固して繊維に固化します。これは、ポリアクリル繊維を形成するために使用されるプロセスに似ています。他の方法では、プラスチック混合物が加熱され、小さなジェットを介してチャンバーにポンプで送られ、そこで溶媒が蒸発して、固体繊維が残る。繊維の内部原子構造がこのプロセス中に形成されるため、紡糸ステップは重要です。

- 3次に、繊維を洗浄し、目的の繊維径に伸ばします。延伸は、繊維内の分子を整列させるのに役立ち、炭化後の強固に結合した炭素結晶の形成の基礎を提供します。

安定化

- 4繊維を炭化する前に、線形原子結合をより熱的に安定したラダー結合に変換するために、繊維を化学的に変更する必要があります。これは、空気中の繊維を約390-590°F(200-300°C)に30-120分間加熱することによって達成されます。これにより、繊維は空気から酸素分子を拾い上げ、それらの原子結合パターンを再配列します。安定化化学反応は複雑で、いくつかのステップが含まれ、そのうちのいくつかは同時に発生します。それらはまたそれら自身の熱を発生させます、そしてそれは繊維の過熱を避けるために制御されなければなりません。商業的には、安定化プロセスはさまざまな機器と技術を使用します。いくつかのプロセスでは、繊維は一連の加熱されたチャンバーを通して引き出されます。他の場合、繊維は、熱風ローラーを通過し、熱風の流れによって浮遊状態に保たれた緩い材料の床を通過します。一部のプロセスでは、安定化を化学的に加速する特定のガスと混合された加熱空気を使用します。

炭化

- 5繊維が安定したら、酸素を含まない混合ガスで満たされた炉内で、約1,830〜5,500°F(1,000〜3,000°C)の温度に数分間加熱します。酸素が不足していると、繊維が非常に高温で燃焼するのを防ぎます。炉内のガス圧は外気よりも高く保たれ、繊維が炉に出入りする箇所は酸素が入らないように密閉されています。繊維が加熱されると、水蒸気、アンモニア、一酸化炭素、二酸化炭素、水素、窒素などのさまざまなガスの形で、非炭素原子に加えていくつかの炭素原子が失われ始めます。非炭素原子が放出されると、残りの炭素原子は、繊維の長軸にほぼ平行に整列した緊密に結合した炭素結晶を形成します。一部のプロセスでは、炭化中の脱熱速度をより適切に制御するために、2つの異なる温度で動作する2つの炉が使用されます。

表面の処理

- 6炭化後、繊維の表面は、複合材料に使用されているエポキシやその他の材料とうまく結合しません。繊維により良い結合特性を与えるために、それらの表面はわずかに酸化されています。表面への酸素原子の追加は、より優れた化学結合特性を提供し、また、より優れた機械的結合特性のために表面をエッチングおよび粗面化します。酸化は、繊維を空気、二酸化炭素、オゾンなどのさまざまなガスに浸すことで実現できます。または次亜塩素酸ナトリウムや硝酸などのさまざまな液体で。ファイバは、さまざまな導電性材料で満たされた浴の正極端子にすることによって、電解コーティングすることもできます。表面処理プロセスは、繊維の破損を引き起こす可能性のあるピットなどの小さな表面欠陥を形成しないように注意深く制御する必要があります。

サイジング

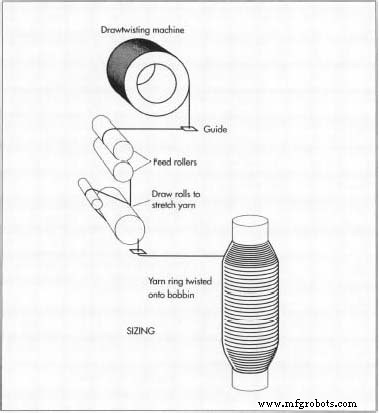

- 7表面処理後、繊維は巻き取りまたは織りの際の損傷から保護するためにコーティングされます。このプロセスはサイジングと呼ばれます。コーティング材料は、複合材料を形成するために使用される接着剤と互換性があるように選択されます。典型的なコーティング材料には、エポキシ、ポリエステル、ナイロン、ウレタンなどがあります。

- 8コーティングされた繊維は、ボビンと呼ばれるシリンダーに巻かれています。ボビンは紡績機に入れられ、繊維はさまざまなサイズの糸に撚られます。

品質管理

炭素繊維のサイズが非常に小さいため、品質管理方法としての目視検査はできません。代わりに、一貫した前駆体繊維を製造し、それらを炭素繊維に変えるために使用される製造プロセスを厳密に制御することで、品質を制御します。時間、温度、ガス流量、化学組成などのプロセス変数は、生産の各段階で綿密に監視されます。

炭素繊維、および完成した複合材料も、厳格なテストの対象となります。一般的なファイバーテストには、密度、強度、サイジングの量などが含まれます。 1990年に、Advanced Composite Materials Associationのサプライヤーは、炭素繊維の試験方法の基準を確立しました。これは現在、業界全体で使用されています。

健康と安全に関する懸念

炭素繊維の製造と取り扱いには、粉塵の吸入、皮膚の炎症、および電気機器への繊維の影響という3つの懸念事項があります。

処理中に、炭素繊維の破片が壊れて、細かいほこりの形で空気中を循環する可能性があります。労働安全衛生の研究では、一部のアスベスト繊維とは異なり、炭素繊維は大きすぎて吸入すると健康に害を及ぼすことが示されています。ただし、刺激を与える可能性があるため、この地域で働く人々は保護マスクを着用する必要があります。

炭素繊維はまた、特に手や手首の後ろに皮膚の炎症を引き起こす可能性があります。炭素繊維のほこりが存在する地域の人々には、保護服またはバリアスキンクリームの使用をお勧めします。繊維をコーティングするために使用されるサイジング材料には、多くの場合、重度の皮膚反応を引き起こす可能性のある化学物質が含まれています。これには保護も必要です。

炭素繊維は強力であるだけでなく、優れた電気伝導体でもあります。その結果、炭素繊維のほこりは、電気機器のアーク放電や短絡を引き起こす可能性があります。カーボンダストが存在する場所から電気機器を移動できない場合、機器はキャビネットまたは他のエンクロージャに密閉されています。

未来

炭素繊維技術の最新の開発は、ナノチューブと呼ばれる小さなカーボンチューブです。

これらの中空管は、直径が0.00004インチ(0.001 mm)と小さいものもあり、独自の機械的および電気的特性を備えており、新しい高強度繊維、超顕微鏡試験管、または集積回路用の新しい半導体材料の製造に役立つ可能性があります。

製造プロセス