レーザーポインター

背景

レーザーポインターは、手に持って持ち運べる低価格のポータブルレーザーです。これは、プレゼンテーション中に、プレゼンテーション中のスライドまたは画像の領域を指摘するために使用するように設計されており、手持ちの木製スティックまたは拡張可能な金属ポインターの代わりに使用します。暗い場所で数百フィート離れた場所から使用でき、ユーザーが望む場所に正確に明るいスポットを生成するため、古いポインターよりも優れています。また、万能のポインティングツールとしても普及し、その使用を制限する法律が可決されるほど一般的になっています。

歴史

技術的には、レーザーという言葉 は「放射線の誘導放出による光増幅」の頭字語ですが、この用語は非常に一般的に使用されるようになり、大文字ではなくなりました。放射線は、レーザーから放出される光です。この光は、人間の目に見える場合と見えない場合があります。技術的には、一部のレーザーのみが光増幅を使用しますが、レーザーという名前は、単色(すべて1つの色または波長)のコヒーレント(光波が一方向に移動するのに十分類似している)放射を生成するデバイスに引き続き使用されます。

すべてのレーザーには、レーザー媒質、エネルギー源、および共振器があります。レーザー媒質は、エネルギー源(光や電気など)によってより高いエネルギー状態に励起(励起)できる材料です。励起された後、レーザー媒質はそのエネルギーを単色放射として放出することができます。共振器は、放出される前に放出されたエネルギーが蓄積することを可能にする領域です。基本的な共振器は、レーザー媒質の両端にある1対のミラーです。 1つのミラーは完全に反射するため、ミラーに当たるすべての光は反射してレーザー媒質に戻ります。もう1つは部分的に反射するため、それに当たる光の一部は反射してレーザー媒質に戻り、一部の光はレーザーを通過してレーザーから出ます。一対のミラーにより、光はレーザー媒質を介して前後に反射し、一方向に整列します。これにより、光のコヒーレンシが生成されます。

レーザーの製造に使用された理論は、1958年にベル研究所の研究者によって発表されました。 1960年にヒューズエアクラフトで製造された最初のレーザーは、レーザー媒質にルビーを使用し、エネルギー源に光を使用し、ミラーを使用して共振器を製造しました。半導体レーザーは1962年に発明されました。これは、レーザー媒質のトランジスタや集積回路で使用されている材料と同様の半導体材料を使用していました。また、エネルギー源として、バッテリーによって生成される電流である直流(DC)電気を使用しました。それはまだ共振器ミラーを使用していました。最初の半導体レーザーは、目に見えない赤外線を生成しました。現在の半導体レーザーは可視光も生成できます。赤は最も安価なタイプの半導体レーザーであり、緑、青、紫はますます高価になっています。レーザーポインターに使用される半導体レーザーは、半導体ダイオードの一種であるため、ダイオードレーザーとも呼ばれます。ダイオードは一方向に簡単に電気を通します。発光ダイオードとレーザーダイオードは、電気が通過すると光を発します。半導体エレクトロニクスは、1950年代後半以降、製造コストが低くなっています。それらはまた小さくなり、より少ないエネルギーを必要とします。それらは1980年代にレーザーポインターのような家庭用電化製品で使用されるのに十分安価になりました。現在のレーザーダイオードは血球のサイズです。それらは、共振器スペースが短いため、ほとんどのレーザーよりもコリメートされていない(すべて一方向に移動する)光を生成します。このため、光をよりタイトなビームに集束させるために、ある種の外部光学系(レンズ)が必要です。多くの半導体デバイスと同様に、レーザーダイオードはデリケートであり、環境や電力サージから保護する必要があります。パワー制御回路は、通常、レーザーダイオードの出力を監視するためのフォトダイオード(光が当たると電気を生成するダイオード)を含み、ダイオードが受け取る電力が多すぎたり少なすぎたりするのを防ぎます。ダイオードはプラスチックケースで環境から保護されているため、回路基板で使用されている他のほとんどの半導体デバイスに似ています。

最初のレーザーポインターは数百ドルの費用がかかりましたが、需要と製造方法の改善により、最も安価なタイプの価格は5ドル未満になりました。レーザーポインター、または少なくともレーザーポインターを内蔵した銃やプロジェクター用のレーザーサイトなどのコンポーネントを組み込んだアイテムもいくつかあります。

原材料

レーザーダイオードは、多くの種類の家庭用電化製品よりも複雑ではありません。レーザーダイオード、回路基板、ケース、光学部品、ケースで構成されています。回路基板とレーザーダイオードの電気部品の一部は、半導体材料、金属、セラミックでできています。半導体材料には、アルミニウム、ガリウム、ヒ素、リン、インジウム、および同様の元素でできた化合物(複数の純粋な元素でできた材料)が含まれます。これらの化合物は、さまざまな半導体製品に使用されています。半導体には、アルミニウム、金、タンタルなどの金属も含まれています。

回路基板は通常、エポキシなどの樹脂(プラスチック)でできており、ガラス繊維で強化されています。電気は、アルミニウムや銅などの金属線で回路基板上のさまざまなコンポーネントに伝導されます。回路基板に配置される個々のコンポーネントには、ダイオード、レーザーダイオード、コンデンサ、および抵抗が含まれます。ダイオードなどの半導体部品は、はんだで回路基板上の金属パッドに接続された金属鉛でプラスチックにカプセル化されています(従来はスズと鉛でできていた金属合金ですが、代替品として含まれる鉛やその他の金属が少なくなっています)。抵抗器やコンデンサなどの非半導体部品は、さまざまな金属、プラスチック、セラミック(ガラスを含む)でできています。

コリメート光学系はガラスにすることができますが、ほとんどのレーザーポインターには安価なアクリルプラスチックが使用されています。ケースは、金属、プラスチック、さらには木材など、あらゆる素材で作ることができます。バッテリー用の金属(通常は真ちゅう)接点が含まれています。

デザイン

レーザーポインターの設計は、レーザーダイオードの電気的要件、電源の望ましい寿命、およびより小さな消費者製品を生産するためのドライブに依存します。最小のレーザーポインターの長さは2インチ未満ですが、一部のレーザーポインターはペンのように見えるように設計されています。長いレーザーポインターは、AAAまたはAAバッテリーを保持できます。これにより、短いレーザーポインターで使用される時計用バッテリーよりも、長持ちする電源が提供されます。ほとんどのレーザーポインターは2つまたは3つのバッテリーを使用します。

製造

プロセス

赤いレーザーポインターは、最も一般的なレーザーポインターです。他のレーザーポインターは異なるレーザーダイオードアセンブリを使用しますが、同様の方法で製造されるため、この記事では赤色レーザーポインターの製造プロセスと図を使用します。

レーザーダイオード

- 1レーザーダイオードは、半導体ファブ(半導体材料が非常にクリーンで注意深く制御された条件で製造される工場)で製造されます。基板は、他の材料が堆積されるベース材料です。基板のウェーハが製造され、洗浄され、準備される。次に、材料の層がその上に堆積されるいくつかのステップを経ます。これらの層のいくつかは、ほんの数原子の厚さです。これらの層は、導電性(アルミニウムや金などの金属)または半導体(上記のとおり)にすることができます。これらの層は、他の化学物質への暴露によっても変化する可能性があります。すべての材料がウェーハに追加された後、

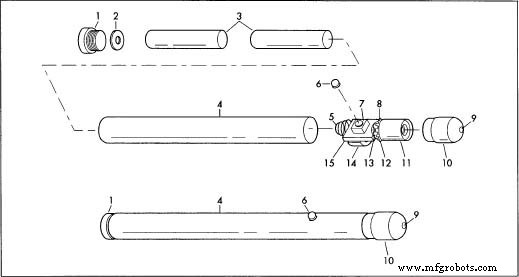

1。キャップ。 2.電気的に絶縁性のクッションリング。 3.バッテリー。 4.金属バレル。 5.金属ばね。 6.ボタン。 7.切り替えます。 8.スプリングプレート。 9.レーザー穴。 10.金属バレル。 11.レンズバレル。 12.レーザーモジュール。 14.ロケーティングフレーム。 15.電気絶縁プレート。個々のダイオードにさいの目に切った(通常は長方形のセクションに分割)。ダイオードはウェーハ上または分離後にテストされ、機能していないダイオードは廃棄されます(廃棄されます)。次に、動作するレーザーダイオードは、電気接続用の金属リードが付いたプラスチック容器にパッケージされます。

1。キャップ。 2.電気的に絶縁性のクッションリング。 3.バッテリー。 4.金属バレル。 5.金属ばね。 6.ボタン。 7.切り替えます。 8.スプリングプレート。 9.レーザー穴。 10.金属バレル。 11.レンズバレル。 12.レーザーモジュール。 14.ロケーティングフレーム。 15.電気絶縁プレート。個々のダイオードにさいの目に切った(通常は長方形のセクションに分割)。ダイオードはウェーハ上または分離後にテストされ、機能していないダイオードは廃棄されます(廃棄されます)。次に、動作するレーザーダイオードは、電気接続用の金属リードが付いたプラスチック容器にパッケージされます。

回路基板

- 2回路基板には、レーザーポインターを機能させる回路が含まれています。これには、スイッチ、レーザーダイオード、および制御回路のコンポーネント(通常はフォトダイオード、ダイオード、抵抗、コンデンサ)が含まれています。これらの部品は、場合によっては接着剤を使用して回路基板上に配置され、所定の位置にはんだ付けされます。はんだ付けとは、2つの金属物体を接触させ、その周りにはんだを溶かして、冷めると両方を取り囲み、一緒に保持するプロセスです。金属に付着し、熱や電気を伝導するため、接着剤の代わりにはんだを使用します。

コリメート光学系

- 3レーザーポインターのコリメート光学系は、レーザーダイオードを出る光錐をより狭いビームに集束させる単一のレンズで構成されており、より長い距離でより狭いスポットを生成します。プラスチックレンズは射出成形されます。これは、溶融プラスチックを金型に押し込むプロセスです。プラスチックが冷えて固化した後、型を引き離してレンズを取り外します。レーザーダイオードからの光が表面の欠陥で跳ね返らないように、滑らかな表面に研磨および研磨されています。

レーザーダイオードアセンブリ

- 4レーザーダイオードとコリメート光学系は、プラスチックホルダーと一緒になってレーザーダイオードアセンブリを形成します。ほとんどのレーザーダイオードアセンブリには、背面に金属製のバネが取り付けられています。このばねは、レーザーダイオードの電池と接触し、電池から電気を引き出す回路の一部です。

ケースの構造と最終的な

組み立て

- 5ケースは、レーザーダイオードアセンブリとバッテリー用のスペースのあるチューブです。レーザーダイオードアセンブリは、ケースの一方の端に押し込まれるか、ねじ込まれます。ケースの内部は真ちゅう製であるか、真ちゅう製のストリップ(所定の位置に接着またはリベットで留められている)がバッテリースペースを流れています。バッテリースペースのエンドピースにも真ちゅうの露出領域があるか、真ちゅう製です。このエンドピースをケースに押し込むかねじ込むと、バッテリーの反対側に接触して電気回路が完成し、バッテリーからレーザーダイオードアセンブリに電気が流れるようになります。

- 6ケースには、レーザーポインターが機能するために押し続ける必要のあるスイッチボタン(ケースの側面にある穴に突き刺さるプラスチック片)もあります。このボタンを押すと、回路基板のスイッチが閉じ、バッテリーからレーザーポインターアセンブリに電気が流れ、レーザーポインターが光線を生成します。

- 7レーザーポインターを組み立ててテストした後、安全ラベルを追加します。このラベルは、出力の観点からレーザーの定格を説明し、どの規制がその使用を管理しているかを示し、直接目にさらされないようにユーザーに警告します。

品質管理

半導体メーカーは、研究所で開発された後、製造施設に移された高度に制御されたプロセスを使用しています。レーザーダイオードは、製造後にも機能することを確認するためにテストされています。他の各コンポーネントもテストされ、動作することを確認します。ほとんどの製造施設は、製品をランダムにテストし、統計的管理方法を使用して高品質の製品を提供します。

レーザーダイオードアセンブリまたはレーザーポインターが最終的に組み立てられると、フォトダイオードなどの光検出デバイスで電力が供給され、テストされて、電力出力が測定されます。レーザーポインターはタイプIIIAレーザーデバイスであり、米国市場向けに5 mW(ミリワット、1000分の1ワット)以下の電力を生成する必要があります。ヨーロッパ市場向けのレーザーポインターは、通常、クラスIIレーザーデバイスであり、1mW未満を生成する必要があります。これらの制限は安全のためのものです。

副産物/廃棄物

レーザーポインターには、金属、プラスチック、電子部品が含まれています。これらの各業界には特定の廃棄物副産物(溶剤、ハロカーボンガス、鉛、化学物質)がありますが、レーザーポインターアセンブリには、レーザーポインターが廃棄されるまで特定の廃棄物はありません。レーザーポインターには、鉛や一部の有毒な半導体などの危険物が少量含まれています。他の電子アセンブリと同様に、コンポーネントをリサイクルする方が長期的には環境にとって安全な場合がありますが、これは高価であり、電子機器をリサイクルまたは再利用するためのプログラムはほとんどありません。これは将来変更される可能性があります。

未来

赤いレーザーポインターは、今日最も安価で最も一般的です。グリーンレーザーポインターは、より複雑なレーザーダイオードアセンブリを備えており、数百ドルの費用がかかります。青と紫のレーザーポインターは、より高い価格でまもなく利用可能になります。新しいタイプのレーザーダイオードは、需要に対応するために生産量が増えるにつれて、また生産プロセスが改善されるにつれて、価格が下がります。レーザーポインターの使用を制限する法律は、レーザーポインターが公共の場所から禁止されているため、需要の低下を引き起こすことにより、この傾向を打ち消す可能性があります。

詳細情報

本

スタン・ギビリスコ。 レーザーを理解する。 ペンシルバニア州ブルーリッジサミット:Tab Books、Inc.、1989年。

その他

CORDWebページ。 2001年12月。

Laser Focus WorldWebページ。 2001年12月。

アンドリュー ドーソン

製造プロセス