アルミニウム

金属元素であるアルミニウムは、地球の地殻で3番目に豊富な元素であり、地球の土壌と岩石の8%を占めています(酸素とシリコンはそれぞれ47%と28%を占めています)。自然界では、アルミニウムは硫黄、シリコン、酸素などの他の元素との化合物にのみ含まれています。純粋な金属アルミニウムは、酸化アルミニウム鉱石からのみ経済的に生産することができます。

金属アルミニウムには多くの特性があり、幅広い用途に役立ちます。軽量、強力、非磁性、無毒です。熱と電気を伝導し、熱と光を反射します。丈夫ですが使いやすく、極寒下でも脆くなることなく強度を保ちます。アルミニウムの表面は急速に酸化して、目に見えない腐食の障壁を形成します。さらに、アルミニウムは簡単かつ経済的に新製品にリサイクルできます。

背景

アルミニウム化合物は何千年もの間有用であることが証明されています。紀元前5000年頃<小> 、ペルシャの陶芸家は、酸化アルミニウムを含む粘土から最強の容器を作りました。古代エジプト人とバビロニア人は、布地の染料、化粧品、医薬品にアルミニウム化合物を使用していました。しかし、アルミニウムが元素として特定され、純金属として分離されたのは19世紀初頭のことでした。天然化合物からアルミニウムを抽出することの難しさは、金属を長年にわたって希少なものにしていました。発見から半世紀経った今でも、銀と同じくらい希少で価値のあるものでした。

1886年、22歳の2人の科学者が独自に製錬プロセスを開発し、アルミニウムの経済的な大量生産を可能にしました。アメリカとフランスの発明家にちなんでホール・エルー法として知られるこのプロセスは、今日でもアルミニウム製造の主要な方法です。 1888年にオーストリアの化学者によって開発されたアルミニウム鉱石を精製するためのバイヤー法も、アルミニウムの経済的な大量生産に大きく貢献しました。

1884年に、125ポンド(60 kg)のアルミニウムが米国で生産され、銀とほぼ同じ単価で販売されました。 1995年、米国の工場は78億ポンド(360万メートルトン)のアルミニウムを生産し、銀の価格はアルミニウムの75倍でした。

原材料

アルミニウム化合物はあらゆる種類の粘土に含まれていますが、純アルミニウムの製造に最も役立つ鉱石はボーキサイトです。ボーキサイトは、砂、鉄、その他の金属などのさまざまな不純物とともに、45〜60%の酸化アルミニウムで構成されています。一部のボーキサイト鉱床は硬い岩ですが、ほとんどは露天掘り鉱山から簡単に掘り出される比較的柔らかい土で構成されています。オーストラリアは、世界のボーキサイト供給量の3分の1以上を生産しています。 1ポンド(0.5 kg)のアルミニウム金属を生成するには、約4ポンド(2 kg)のボーキサイトが必要です。

苛性ソーダ(水酸化ナトリウム)は、ボーキサイトに含まれるアルミニウム化合物を溶解し、不純物から分離するために使用されます。ボーキサイト鉱石の組成によっては、比較的少量の他の化学物質が抽出に使用される場合があります  アルミニウムは、ボーキサイト鉱石を精製して酸化アルミニウムを得るバイヤー法とホールの2つの段階で製造されます。 -酸化アルミニウムを製錬して純アルミニウムを放出するHeroultプロセス。アルミニウムの。でんぷん、石灰、硫化ナトリウムなどがその例です。

アルミニウムは、ボーキサイト鉱石を精製して酸化アルミニウムを得るバイヤー法とホールの2つの段階で製造されます。 -酸化アルミニウムを製錬して純アルミニウムを放出するHeroultプロセス。アルミニウムの。でんぷん、石灰、硫化ナトリウムなどがその例です。

製錬作業では、電解質(電流伝導媒体)として、ナトリウム、アルミニウム、フッ素からなる化合物である氷晶石が使用されます。天然に存在する氷晶石はかつてグリーンランドで採掘されていましたが、現在、この化合物はアルミニウムの生産に使用するために合成的に生産されています。電解液の融点を下げるためにフッ化アルミニウムを添加します。

製錬作業で使用される他の主要な成分は炭素です。炭素電極は電解質を通して電流を伝達します。製錬作業中、炭素の一部は酸素と結合して二酸化炭素を形成するときに消費されます。実際、生産されるアルミニウム1ポンド(2.2 kg)ごとに約0.5ポンド(0.2 kg)の炭素が使用されます。アルミニウム製錬で使用される炭素の一部は、石油精製の副産物です。追加の炭素は石炭から得られます。

アルミニウム製錬は、溶融電解液に電流を流すため、大量の電気エネルギーを必要とします。平均して、2ポンド(1 kg)のアルミニウムの生産には、15キロワット時(kWh)のエネルギーが必要です。電気代は、アルミニウム製錬の費用の約3分の1に相当します。

製造

プロセス

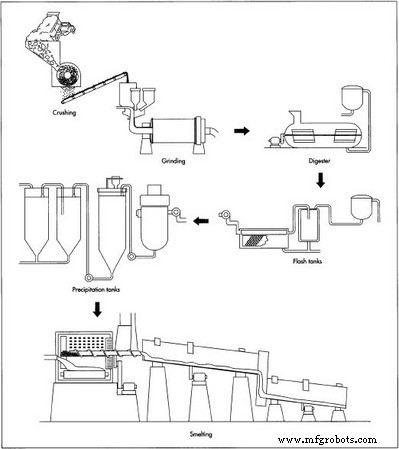

アルミニウムの製造は、ボーキサイト鉱石を精製して酸化アルミニウムを得るバイヤー法と、酸化アルミニウムを製錬して純アルミニウムを放出するホール・エルー法の2つの段階で行われます。

バイヤー法

- 1まず、ボーキサイト鉱石を機械的に粉砕します。次に、破砕された鉱石を苛性ソーダと混合し、粉砕機で処理して、鉱石の非常に細かい粒子を含むスラリー(水様懸濁液)を生成します。

- 2スラリーは、圧力鍋のように機能するタンクである蒸解缶にポンプで送られます。スラリーは、50 lb / in 2 の圧力下で230-520°F(110-270°C)に加熱されます。 (340kPa)。これらの条件は、30分から数時間の範囲で維持されます。すべてのアルミニウム含有化合物が確実に溶解するように、苛性ソーダを追加することができます。

- 3現在アルミン酸ナトリウム溶液となっている高温のスラリーは、一連のフラッシュタンクを通過し、圧力を下げて熱を回収し、精製プロセスで再利用できます。

- 4スラリーは沈殿タンクにポンプで送られます。スラリーがこのタンクに留まると、苛性ソーダに溶解しない不純物が容器の底に沈殿します。あるメーカーは、このプロセスを、砂糖水の入ったグラスの底に沈む細かい砂と比較しています。砂糖は水に溶けているので沈殿しません。これは、沈殿槽のアルミニウムが苛性ソーダに溶けたままであるのと同じです。タンクの底に堆積する残留物(「赤泥」と呼ばれる)は、細かい砂、酸化鉄、およびチタンなどの微量元素の酸化物で構成されています。

- 5不純物が落ち着いた後、コーヒーのように見える残りの液体を一連の布フィルターにポンプで送ります。溶液中に残っている不純物の微粒子は、フィルターによってトラップされます。この材料を洗浄して、再利用可能なアルミナと苛性ソーダを回収します。

- 6ろ過された液体は、一連の6階建ての高さの沈殿タンクにポンプで送られます。アルミナ水和物(水分子に結合したアルミナ)の種結晶が各タンクの上部から追加されます。種結晶は、液体中に定着し、溶解したアルミナが付着するにつれて成長します。

- 7結晶が沈殿し(タンクの底に沈殿)、除去されます。洗浄後、煆焼(アルミナ分子に化学的に結合している水分子を放出するための加熱)のために窯に移されます。スクリューコンベヤーは、結晶の連続的な流れを回転する円筒形の窯に移動させます。この窯は、重力によって材料が移動できるように傾斜しています。 2,000°F(1,100°C)の温度で水分子が追い出され、無水(水なし)のアルミナ結晶が残ります。窯を出た後、結晶はクーラーを通過します。

ホールエルー法

アルミナの金属アルミニウムへの製錬は、還元ポットと呼ばれる鋼製のバットで行われます。ポットの底は、システムの1つの電極(電流の導体)として機能するカーボンで裏打ちされています。反対側の電極は、ポットの上に吊るされたカーボンロッドのセットで構成されています。それらは電解液に下げられ、ポットの床に蓄積する溶融アルミニウムの表面から約1.5インチ(3.8 cm)上に保持されます。還元ポットは、電気回路を形成するために直列に接続された50〜200個のポットで構成される列(ポットライン)に配置されます。各ポットラインは、年間66,000〜110,000トン(60,000〜100,000メートルトン)のアルミニウムを生産できます。典型的な製錬プラントは、2つまたは3つのポットラインで構成されています。

- 8還元ポット内で、アルミナ結晶が1,760〜1,780°F(960〜970°C)の温度で溶融氷晶石に溶解し、カーボンロッドからカーボンライニングに電気を伝導する電解質溶液を形成します。鍋のベッド。直流(4-6ボルトおよび100,000-230,000アンペア)が溶液を通過します。結果として生じる反応は、アルミナ分子のアルミニウム原子と酸素原子の間の結合を切断します。放出された酸素はカーボンロッドに引き付けられ、そこで二酸化炭素を形成します。解放されたアルミニウム原子は、溶融金属としてポットの底に沈殿します。

製錬プロセスは連続的なものであり、分解された化合物の代わりに氷晶石溶液にさらにアルミナが追加されます。一定の電流が維持されます。下部電極での電気の流れによって発生する熱は、ポットの内容物を液体状態に保ちますが、溶融電解質の上にクラストが形成される傾向があります。定期的にクラストを破壊して、処理のためにさらにアルミナを追加できるようにします。純粋な溶融アルミニウムがポットの底に蓄積し、吸い上げられます。ポットは24時間年中無休で運営されています。

- 9るつぼをポットラインの下に移動し、純度99.8%の9,000ポンド(4,000 kg)の溶融アルミニウムを収集します。金属は保持炉に移され、インゴットとして鋳造(型に流し込まれます)されます。一般的な手法の1つは、溶融アルミニウムを長い水平の型に流し込むことです。金属が金型内を移動すると、外部が水で冷却され、アルミニウムが固化します。中実シャフトは金型の遠端から出てきます。そこで適切な間隔で切断され、目的の長さのインゴットが形成されます。製錬プロセス自体と同様に、この鋳造プロセスも継続的です。

副産物/廃棄物

バイヤー法で製造され、ホール・エルー法の原料となる中間体であるアルミナも、有用な最終製品です。タルカムパウダーからグラニュー糖までの範囲の粘稠度を持つ白色の粉末状物質です。洗濯洗剤、歯磨き粉、蛍光灯など幅広い製品に使用できます。セラミック材料の重要な成分です。たとえば、軍用機の入れ歯、スパークプラグ、透明なセラミック製フロントガラスの製造に使用されます。効果的な研磨剤であり、他の製品の中でも特にコンピューターのハードドライブを仕上げるために使用されます。その化学的性質により、触媒コンバーターや爆発物など、他の多くの用途で効果的です。ロケット燃料にも使用されており、スペースシャトルの打ち上げごとに400,000ポンド(180,000 kg)が消費されます。毎年生産されるアルミナの約10%は、アルミニウム以外の用途に使用されています。

ボーキサイト精製で発生する最大の廃棄物は、「赤泥」と呼ばれる尾鉱(鉱石)です。製油所は、アルミナとほぼ同じ量の赤泥を生成します(乾燥重量の観点から)。鉄、チタン、ソーダ、アルミナなどの有用な物質が含まれていますが、それらを回収するための経済的なプロセスを開発することはできませんでした。石積みの着色に商業的に使用されている少量の赤泥を除けば、これは本当に廃棄物です。ほとんどの製油所は、水分の一部を蒸発させることができる開いた池に赤い泥を集めるだけです。泥が十分に固くなるまで乾燥すると(数年かかる場合があります)、土で覆われるか、土と混ざります。

製錬作業中に炭素電極が分解すると、いくつかの種類の廃棄物が発生します。米国のアルミニウム工場は大量の温室効果ガスを生成し、毎年約550万トン(500万メートルトン)の二酸化炭素と3,300トン(3,000メートルトン)のパーフルオロカーボン(炭素とフッ素の化合物)を生成します。

毎年約120,000トン(110,000メートルトン)の使用済み植木鉢(SPL)材料がアルミニウム還元ポットから除去されます。環境保護庁(EPA)によって危険物に指定されたSPLは、業界に重大な廃棄問題を提起しました。 1996年に、計画された一連のリサイクルプラントの最初のものがオープンしました。これらの植物は、SPLをガラスフリットに変換します。ガラスフリットは、ガラスやセラミックを製造できる中間製品です。最終的に、リサイクルされたSPLは、セラミックタイル、ガラス繊維、アスファルトシングルグラニュールなどの製品に使用されます。

未来

米国の実質的にすべてのアルミニウム生産者は、業界が直面している汚染問題の解決策を見つけるためにEPAと緊密に協力している組織であるVoluntary Aluminium Industrial Partnership(VAIP)のメンバーです。研究の主な焦点は、アルミニウム還元ポット用の不活性(化学的に不活性)な電極材料を開発する取り組みです。二ホウ化チタン-グラファイト化合物は、大きな期待を示しています。この新技術が完成したときに期待されるメリットの中には、温室効果ガスの排出をなくし、製錬作業中のエネルギー使用量を25%削減することがあります。

製造プロセス