スクリュー

背景

ネジは、ボルトやスタッドのほか、大工の木ネジや自動車用キャップネジなどの特殊なネジを含む、ネジ留め具のファミリーの一部です。スレッド(または溝)は、右利きまたは左利き、テーパー、直線、または平行に走ることができます。ネジには、小ネジと木ネジの2種類があります。どちらも金属製ですが、小ネジは一定の直径でナットと結合し、木ネジは先細になって実際の木の表面をつかみます。

歴史

ネジの概念は紀元前200年頃にさかのぼりますが 、今日知られている実際の金属ネジは、ルネッサンスまで開発されていませんでした。初期のネジは手作りでなければならなかったので、2本のネジが同じになることはありませんでした。ねじ山を手作業でねじ山にファイリングするという時間のかかるプロセスにより、大量生産と使用が事実上不可能になりました。 1586年、フランスのシャルル9世の法廷技師であるジャックベッソンによる最初のねじ切り機の導入により、さらなる革新への道が開かれました。

顕微鏡、時計職人、ガンスミスなどの科学機器の初期の設計者や製造者に触発されて、ねじ切断機の設計を先導しました。 1760年、英国人の2人の兄弟であるJobとWilliam Wyattが、最初の自動ねじ切断装置の特許を申請しました。彼らの機械は毎分10本のネジを切ることができ、大量生産機械の前身の1つと見なされていました。

19世紀初頭、イギリス人のヘンリー・モーズリーは、今日でも使用されているネジの製造方法を生み出しました。彼の機械は、最初の動力駆動のねじ切り旋盤でした。同時に、米国では、David Wilkinsonがねじ切り旋盤を製造し、最初のアメリカのねじ特許を取得しました。その後すぐに新しいイノベーションが続きました。 1845年、スティーブンフィンチはタレット旋盤を開発し、南北戦争の直後、クリストファーウォーカーは全自動旋盤を発明しました。

最初のネジ工場であるアボムとジャクソンは、1810年にロードアイランドに開設されました。1895年までに、アメリカのネジメーカーは組合を結成し、組合員に1日10時間あたり1.75ドル、見習いに1.25ドルの最低賃金を要求していました。効率を改善するために、小規模な革新が続けられました。 John E. Sweetは、スレッド全体を片側からカットする角度のあるスレッドカット方法を考案しました。

今日、ねじの機械加工はねじ転造に取って代わられています。 1836年、アメリカのウィリアムキーンはねじ転造プロセスを開発しましたが、当時はほとんど成功していませんでした。ねじ巻きねじの作成に使用された鉄金属は、グレードが低すぎて、型抜きプロセス中に割れてしまう傾向がありました。機械加工の数分の1のコストでねじを大量生産する最終的な必要性は、ねじのねじ山圧延製造の再評価と確立につながりました。

原材料

ねじは一般に低炭素鋼から中炭素鋼のワイヤーで作られていますが、ステンレス鋼、真ちゅう、ニッケル合金、アルミニウム合金など、他の丈夫で安価な金属で代用することもできます。使用する金属の品質は、回避するために最も重要です  冷間圧造機は、ある長さのワイヤーを切断し、端を2回打って、ヘッドを形成します。ヘッドスロットマシンでは、スクリューブランクはホイールの周囲の溝に固定されています。ホイールが回転すると、円形のカッターがネジをスロットに入れます。ひび割れ。ネジに仕上げを施す場合は、互換性のある構成である必要があります。鋼は、保護を強化するために、亜鉛、カドミウム、ニッケル、またはクロムでコーティングまたはメッキすることができます。

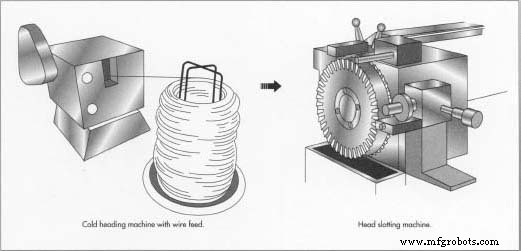

冷間圧造機は、ある長さのワイヤーを切断し、端を2回打って、ヘッドを形成します。ヘッドスロットマシンでは、スクリューブランクはホイールの周囲の溝に固定されています。ホイールが回転すると、円形のカッターがネジをスロットに入れます。ひび割れ。ネジに仕上げを施す場合は、互換性のある構成である必要があります。鋼は、保護を強化するために、亜鉛、カドミウム、ニッケル、またはクロムでコーティングまたはメッキすることができます。

デザイン

単ネジでは、リードとピッチは同じです。リードは、ダブルスレッドモデルではピッチの2倍、トリプルスレッドでは3倍です。ねじのピッチは、各ねじの同じ点からの2つのねじ(または溝)間の距離です。これは、1インチまたはセンチメートルあたりのスレッド数としても一般的に知られています。ねじのリードは、1回転ごとにねじがどれだけ押し込まれるかを測定します。

製造

プロセス

機械加工は、独自の設計でのみ使用されるか、ネジが小さすぎて他の方法で作成できない場合にのみ使用されます。機械加工プロセスは正確ですが、時間がかかり、無駄で、費用がかかりすぎます。すべてのねじの大部分は、ねじ転造法を使用して大量生産されており、それがさらに詳細に説明されている手順です。

コールドヘディング

- 1ワイヤーは、機械コイルから予備矯正機を介して供給されます。真っ直ぐにされたワイヤーは、指定された長さでワイヤーを自動的に切断し、スクリューブランクのヘッドを事前にプログラムされた形状にダイカットする機械に直接流れ込みます。ヘッディングマシンは、スクリューヘッドを作成するために1つのパンチまたは2つのパンチを必要とするオープンダイまたはクローズドダイのいずれかを利用します。閉じた(または中実の)ダイは、より正確なスクリューブランクを作成します。平均して、冷間圧造機は毎分100から550のスクリューブランクを生成します。

ねじ転造

- 2冷間圧造されると、スクリューブランクは振動するホッパーからねじ切りダイに自動的に供給されます。ホッパーは、スクリューブランクをシュートからダイまでガイドし、正しい送り位置にあることを確認します。

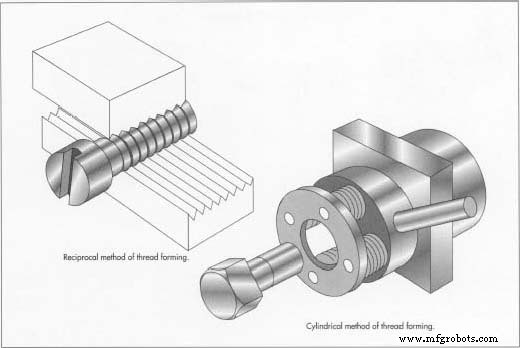

- 3次に、3つの手法のいずれかを使用してブランクをカットします。レシプロダイでは、2つのフラットダイを使用してねじ山を切断します。一方のダイは静止しており、もう一方のダイは往復運動し、スクリューブランクは2つの間で転がされます。センターレス円筒ダイを使用する場合、スクリューブランクを2〜3個の丸型の間で転がして、完成したねじを作成します。ねじ転造の最後の方法は、遊星回転ダイプロセスです。スクリューブランクを固定し、いくつかのダイカッティングマシンがブランクの周りを転がります。

スレッドは、いくつかの方法で空白にカットできます。相互法では、スクリューブランクは2つのダイの間で転がされます。円筒方式では、複数のローラーの中央で回転します。

スレッドは、いくつかの方法で空白にカットできます。相互法では、スクリューブランクは2つのダイの間で転がされます。円筒方式では、複数のローラーの中央で回転します。 - 3つの方法はすべて、機械で切断された種類よりも高品質のネジを作成します。これは、ねじ山がねじ転造プロセス中に文字通りブランクにカットされるのではなく、ブランクに印象付けられるためです。したがって、金属材料が失われることはなく、金属の弱点が回避されます。スレッドもより正確に配置されます。ねじ転造技術のより生産的なのは、毎分60〜2,000パーツの速度でねじを作成する遊星回転ダイです。

品質管理

全国ねじ山委員会は、互換性のために1928年にねじ山の基準を確立しました。これに続いて、1948年に統一ねじ山システムを採用した国際合意宣言が行われました。この規格は、1インチあたりのねじ山の数、ねじ山の指定されたピッチと形状、および指定された直径サイズの3つの主要な要素に焦点を当てています。 1966年に、国際標準化機構(ISO)は、粗いピッチと細かいピッチのISOメートル法とインチサイズの範囲に対するスレッドの普遍的な制限を提案しました。 ISO推奨規格への準拠はグローバルです。

製造プロセス