ドライバー

背景

少なくとも1つのドライバーを持っていないアメリカの家庭を見つけることは非常に難しいでしょう。おそらく最も普及している手工具であるドライバーは、複雑な製造プロセスの結果として、長い系譜を持っています。アルキメデスは紀元前3世紀にネジを発明したと考えられています しかし、彼の発明は、物を一緒に固定するのではなく、動きを伝達するように設計されていました(ウォームとギアアセンブリの連続ウォームのように)。

紀元前1世紀までに<小> 、ワインを製造するためのプレスには大きな木ネジが使用されました とオリーブオイル、そしてワインボトルを開けるために使用される現代のコルク栓抜きに似たハンドルに、またはハンドルを通してスパイクを突き刺して回しましたが、より大きくなりました。これらは、先のとがった端ではなく平らな端と、プレスされる材料を保持するための容器を備えた木でできていました。

金属製のネジとナットは15世紀に留め具として使用されていたようですが、これらのネジの頭はドライバーではなくレンチで回されていました。ネジの頭は正方形または六角形でした。頭にスロットがあるネジは、次の世紀に鎧で発見されましたが、ネジを操作するために使用されるツールであるドライバーの設計は不明です。

現代のドライバーは、1750年頃の大工の支柱に使用されていたマイナスドライバーから直接派生しています。木工職人は1800年代初頭に手動ドライバーを使用していましたが、機械がネジの自動製造を可能にした1850年以降に一般的になりました。これらの初期のドライバーは、シャフトの長さ全体にわたって平らでした。作業端でのみ平らまたは成形された丸いバーの現在の設計は、ツールをはるかに強力にし、その製造に使用される丸いワイヤーを利用します。最も古く、最も一般的なタイプのドライバーは、ヘッドに1つのスロットがあるネジに適合するスロット付きドライバーです。現在、さまざまなサイズの30種類のドライバーがあり、すべて目的が異なり、特殊なネジに合うように設計されています。

2番目に広く使用されているドライバー「フィリップス」は、1920年代後半にヘンリーフィリップスによって発明されました。導入後すぐに、ツールはユーザーにジレンマをもたらしました。ドライバーの頭がネジを締めるときにネジから引き離されるか、「カムアウト」して、ネジの頭とアセンブリが剥がれ、分解が困難になります。しかし、カムアウトは美徳になりました。ネジは電動工具で駆動するためのものであり、アセンブラは、電動工具がネジ頭から滑り出たときにネジが完全に駆動されたことを認識します。電動工具のより大きなトルク(回転力)を受け入れることができるねじ頭は、手で回すスロット付きねじ頭よりも有利でした。今日、メーカーはカムアウトを排除するプラスドライバーの生産または生産の準備を進めています。考えられる解決策(一部のシステムの詳細は会社の秘密ですが)は、プラスネジにフィットするエッジの角度に焦点を当てるか、より優れたグリップ材料を使用してドライバーの先端をコーティングまたはメッキします。

自動車に広く使用されているトルクスドライバー 修理やその他の用途では、カムアウトの問題を排除しながら、プラスネジが可能なトルクを吸収するように設計されています。平らな部分に星型の6つのエッジがあり、ネジ頭に平らにフィットします。  鋼棒を作るために、ワイヤーは適切な直径に機械で引き抜かれ、焼きなまし(熱処理)されます。真っ直ぐにした後、適切な形状に冷間成形します。冷間成形プレスは、ワイヤーを希望の長さに切断し、ドライバーの先端とハンドルにフィットする「翼」を形成します。次に、ロッドにニッケルメッキを施して保護仕上げを施します。スロット付きドライバーとプラスドライバーのセットで販売されているトルクスドライバーを見つけることは珍しいことではありません。

鋼棒を作るために、ワイヤーは適切な直径に機械で引き抜かれ、焼きなまし(熱処理)されます。真っ直ぐにした後、適切な形状に冷間成形します。冷間成形プレスは、ワイヤーを希望の長さに切断し、ドライバーの先端とハンドルにフィットする「翼」を形成します。次に、ロッドにニッケルメッキを施して保護仕上げを施します。スロット付きドライバーとプラスドライバーのセットで販売されているトルクスドライバーを見つけることは珍しいことではありません。

他のタイプのドライバーは特別な用途のために設計されており、品揃えの豊富な金物店には、スロット、フィリップス、トルクス、ロバートソン(ネジの頭に切り抜かれた対応する正方形に収まる正方形のシャフト)などがあります。あいまいなタイプのドライバー。一部のドライバーは、ネジの上部とネジ頭の側面の両方にスロットがあり、ドライバーの先端に対応するグリッパーが付いている特殊なネジに適合するように設計されたものなど、すぐに使える市場を見つけていません。非常に多くのドライバーとネジの種類が利用可能であるため、新しい種類のドライバーと対応するネジを購入することに対する消費者の抵抗によって、高品質の設計革新でさえ克服されます。

原材料

ほとんどのドライバーの原材料は非常に基本的です。バーには鋼線、ハンドルにはプラスチック(通常は酢酸セルロース)です。さらに、鋼の先端は一般的にニッケルまたはクロムでメッキされています。

製造

プロセス

マイナスドライバーまたはマイナスドライバーの作成は、他の構成の作成と大差ありません。フラットチップとプラスドライバーのバリエーションについては、このエントリの後半で説明します。

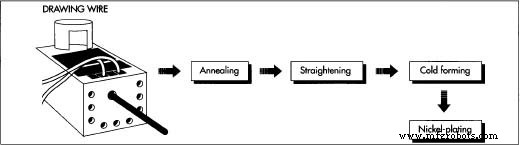

棒鋼を作る

- 1最初に、緑色のワイヤー(まだ最終サイズに引き伸ばされていないワイヤー)のコイルが、3,000ポンド(1,362キログラム)もの重さの大きなコイルで工場に配送されます。ワイヤーは通常約です。直径375インチ(.95センチメートル)。次に、ワイヤーは生産工程に必要な直径に機械で引き伸ばされます。 1台の調整可能な描画機で必要な直径を生成できます。伸線では、ワイヤは、適切なサイズになるまで、開口が減少したダイを介して供給されます。

- 2ワイヤーを引き抜いた後、金属の正しい引張強度を得るために、ワイヤーを焼きなまし(熱処理)します。このプロセスでは、華氏約1,350度(摂氏732度)の温度で12時間ワイヤを焼き付けます。

- 3次に、ワイヤーをストリングフォージでまっすぐにし、冷間成形プレスに移します。冷間成形プレスは、ワイヤーを適切な長さに切断し、ドライバーの先端とハンドルに合う「翼」を形成します。これらの翼は、透明または半透明のプラスチック製のハンドルを通して見ることができます。次に、新しく形成された「バー」(Atsハンドルのない実際のドライバー)は、華氏約1,555度(摂氏846度)のインライン炉で熱処理されます。これは連続フロープロセスであり、バーが炉を通過すると、冷却のためにオイルクエンチに落ちます。次に、バーをドローバックオーブン(華氏450〜500度または摂氏232〜259度)に入れ、指定された硬度に焼きます。

- 4消費者向けモデルのドライバーは、組み立て前にニッケルメッキ(ニッケルの保護コーティングで覆われています)されています。ドライバーが専門的な使用のために指定されている場合、それは手挽き部門に移され、そこで先端がサイズに合わせて挽かれます。シャンクは化学的に粉砕され、次に研磨されます。次に、ドライバーはニッケルフラッシュバスに送られ、電気的にクロムメッキが施されます。

プラスチック製のハンドルは、酢酸セルロースを可塑剤と混合し、その混合物を棒状に押し出すことによって作られています。さらに成形した後、ロッドを挿入できるようにバーに穴を開け、汚れを取り除くために洗浄し、ハンドルの外側を溶かして滑らかにするアセトン蒸気浴に浸します。

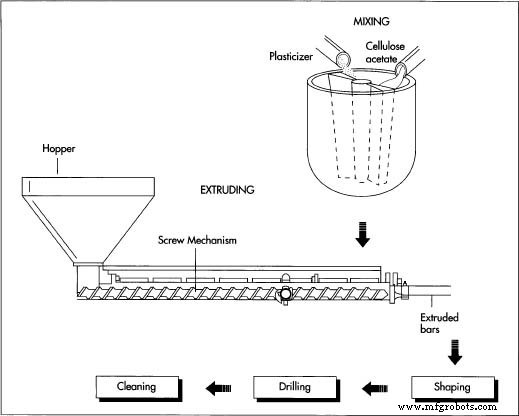

プラスチック製のハンドルは、酢酸セルロースを可塑剤と混合し、その混合物を棒状に押し出すことによって作られています。さらに成形した後、ロッドを挿入できるようにバーに穴を開け、汚れを取り除くために洗浄し、ハンドルの外側を溶かして滑らかにするアセトン蒸気浴に浸します。

プラスドライバー

- 5冷間成形プレス(上記のステップ#3)でワイヤーを切断した後、ドライバーは「スエージアンドグラインド」操作に送られ、そこでダイが加熱されたワイヤーから先端のブレードを形成します。次に、ツールが研磨され、翼が形成されます。

- 6プロのモデルが製造されている場合、バーは転倒操作(箇条書きを作成する自動転倒機)に進み、次にプロファイレーター機(「プロファイル」を切断する機械)に進みます。この後者のマシンは、ポイントの上の側面にある4つの溝またはスロットをカットします。次に、ワイヤーに翼が付けられ、マイナスドライバーバーと同じ方法で熱処理されます。民生用モデルのプラスドライバーはニッケルメッキされており、プロ用モデルは研磨されてニッケル/クロムメッキされています。

ハンドル

- 7ドライバーのハンドルは通常、酢酸セルロースでできています。粉末状(酢酸セルロースロジン)で工場に配送され、約1,000ポンド(454キログラム)の混合材料を保持する巨大なブレンダーで液体可塑剤と混合されます。色付きのハンドルが必要な場合は、顔料をブレンダーに追加します。得られたペーストは、厚いケーキ生地の粘稠度を持ち、押出機(開口部から材料を押し出す機械、肉挽き肉が肉のひもを押し出す方法)に送られ、酢酸セルロースの固体片が押し出されます。 。次に、酢酸セルロースを小さなペレットに切断します。

- 8次に、ペレットは別の押出機に供給され、8〜10フィート(2.4〜10フィート)のバーのハンドルの材料が押し出されます。

最も古く、最も一般的なタイプのドライバーは、スロット付きドライバーです。頭。現在、さまざまなサイズの30種類のドライバーがあり、すべて目的が異なり、特殊なネジに合うように設計されています。長さ3メートル)。 2色のハンドルが必要な場合は、2番目の押し出し機を最初の押し出し機に取り付けて1本の2色のロッドを押し出すことができます。次に、ロッドは自動旋盤に入れられ、ハンドルが成形され、最終的な長さに切断されます。次に、バーが挿入されるハンドルに穴が開けられます。

最も古く、最も一般的なタイプのドライバーは、スロット付きドライバーです。頭。現在、さまざまなサイズの30種類のドライバーがあり、すべて目的が異なり、特殊なネジに合うように設計されています。長さ3メートル)。 2色のハンドルが必要な場合は、2番目の押し出し機を最初の押し出し機に取り付けて1本の2色のロッドを押し出すことができます。次に、ロッドは自動旋盤に入れられ、ハンドルが成形され、最終的な長さに切断されます。次に、バーが挿入されるハンドルに穴が開けられます。 - 9ハンドルを洗濯機で洗浄し、乾燥させて、旋盤と押出機からグリース、オイル、余分なスクラップを取り除きます。次に、ハンドルをアセトン蒸気浴に浸します。アセトン蒸気浴は、ハンドルの外側を溶かして滑らかにします。アセトン蒸気は非常に可燃性であり、このプロセスは防爆室の中で行われます。

アセンブリ

- 10最終組み立ての方法は、製造される工具の品質によって異なります。プロフェッショナルモデルは、バーをプラスチック製のハンドルに油圧で押し込む水平組立機で個別に組み立てられます。ハンドルは、組立機に入る直前にホットスタンプでブランド化されています。この組み立てプロセスでは、機械ごとに1人の熟練したオペレーターが必要です。

他のモデルは、一度に3台ずつ油圧プレスで組み立てられる場合があります。最も安価なモデルは、1台のマシンで一度に6つ組み立てられ、ロボットによって、マスマーケットで販売するためにドライバーをパッケージ化するスキンカードマシンに配置されます。

- 11必要に応じて、パッケージングの前に、ドライバーに特別なハンドルカバーが取り付けられている場合があります。たとえば、ドライバーのハンドルに取り付けられたゴム製のキャップは、1日5〜6時間ツールを使用する専門家にとってより快適な場合があります。深い溝のある大きなハンドルは、一部の作業者にとって理想的かもしれませんが、6か月に1回ランプやキャビネットを組み立てる家庭の便利屋は、余分な快適さを支払う必要がないか、支払いたくない場合があります。

品質管理

コンシューマーレポート 雑誌は1983年のテストで、テストされたドライバーのほとんどがメッキされていたにもかかわらず、仕上げの種類がドライバーの品質にほとんど影響を与えないことを発見しました。一方、メッキの品質が悪い場合は、製造プロセスでツールに十分な注意が払われていないことを示している可能性があります。同様に、低品質の研削は、丸みを帯びたエッジやコーナーにつながる可能性があり、それは可能な限り効率的ではありません。研削プロセス中に焼けたチップは、本来あるべきほど硬くない場合があります。

製造プロセス