CNC 切断 VS レーザー切断:どちらのプロセスが適していますか?

CNC 切断とレーザー切断の両方の方法が製造業で使用されており、複雑で正確で信頼性の高い部品やコンポーネントを製造できますが、どちらの方法も異なる方法で機能します。そのため、CNC 切断とレーザー切断の大きな違いを理解することが不可欠であり、適切な会社と CNC 加工方法を選択するのに役立ちます。

CNC 切削とは

CNC ルーターと CNC レーザーは、CNC マシンによる制御、精密部品の生産、無駄の少ない生産、より多くの生産能力、高い生産性など、同様の機能とアプリケーションを備えています。パーツの製造に使用し、無限のデザインを作成します。

CNC 切断は接続ベースの切断手順であり、正確な位置と速度で正確な部品を製造します。

レーザー切断は熱によって行われますが、CNC 切断は摩擦によって行われるなど、いくつかの違いがあります。レーザー切断は、CNC ルーターのような物理的な方法の代わりにレーザーを使用します。 CNC ルーターには、他の方法では得られない、直線、曲線、および斜めのカットの 1 つの利点があります。

もう 1 つの主な違いは、CNC レーザーと比較して、CNC 切断の低コストです。 CNCレーザーのように、フォーム、木材、プラスチック、アクリルなどの材料を切断できます。 CNC レーザーを使用してタフな宝石や金属をカットすることができます。カスタム形状とデザインのカットに使用するレーザー ビームの助けを借りて完成させることができます。レーザー切断は非接続ベースの方法で、多くのプロセスを実行します。 CNC レーザーは、許容範囲の広い複雑な部品を製造します。 CNCレーザーで製造された部品は、仕上げや研磨の後が不要です。バーニング技術によるレーザーカットでクリアカットが可能です。

CNC 切削/ルーターは、高速で効率的な部品生産のために特定のツールを使用します。 AutoCAD と CorelDraw を使用して、クライアントの要件に従ってカスタム デザインを作成できます。 CNC 切削は、複数の製品を生産し、厚い材料を使用することもできます。 CNCルーターを使用することにより、切削が容易で、切削深さを制御できます。エッジの変色がなく、立体的なカットが可能です。

CNC 切削工具

切削工具は、他のアイテムと同様に製造プロセスに必要です。ワークと生産部品の品質は、CNC 切削工具の影響を受ける可能性があります。

CNC切削工具を使用してさまざまな切削操作を実行できるため、CNCレーザーと切削機で複数の切削を実行できます。また、せん断変形のプロセスでワークピースから余分な材料を取り除くのにも役立ちます。切削工具のタイプは、スピンドル速度、送り速度、ワークピースから除去される切り屑のサイズに影響を与える可能性があります。ツールを効果的にするいくつかの機能は次のとおりです。

- 高い熱伝導率

- 高い耐摩耗性

- 安定、より硬く、化学的に不活性

- 簡単に作成

一般的な CNC ツールの一部を以下に示します:

セラミック

セラミックスは、固体材料、鋳鉄、および超合金の高品質の仕上げと切断に使用されます。耐食性と耐熱性に優れています。

炭素鋼

それらは安価で、低速操作に使用されます。シリコン、マンガン、および 0.6 ~ 1.5% の炭素が含まれており、穴あけ、旋削、工具切削、および工具成形で検出できます。

超硬合金

優れた品質の表面仕上げに使用され、主にタンタル、タングステン、チタンなどの他の金属で構成されています。高速操作用に明示的に設計されており、最大 1000 O に耐えることができます。 C.

ハイス鋼 (HSS)

タングステン、モリブデン、クロムをブレンドした硬質な素材です。これらの元素の配合により、耐摩耗性、靭性、硬度が向上します。表面処理は、その特性と機能を改善するのに役立ちます。

切削工具のコーティングは、工具の機能性と寿命を向上させるために使用できます。また、ツールが難しくなります。一般的な切削工具コーティングの例:

<オール>プロジェクトに適したツールを選択することをお勧めします。これは、精度、優れた生産性、精度、および効率的な機械操作にとって非常に重要です。適切なツールの選択は、プロジェクトの成功と進歩につながります。

CNC ルーティングにおける 5 種類の切削

CNC ルーティングは 5 つのタイプに分類できます。穴あけ、オスカット、メスカット、オンラインカット、クリーンアウト。

1) 掘削

ドリルカットはピースの内側にあり、使用するビットの正確なサイズの穴を作成するために使用します.

2) オス カット/オス ツール パス

これは、オブジェクトの周囲の部分の外側のカットまたは最終的なカットの場合があります。オス カットを切断する際に、カッターがコンポーネントの外側に降りてきて、最終的なパーツの幅、高さ、および寸法が確実に設計されるようにします。部品の外側に適用され、部品のわずかに外側にあります。 90 度のイン コーナーが得られず、イン コーナーにシャープなエッジが作成されます。ルータービットを使用しているためです。

3) 女性カット

男性のカットとは異なり、素材をカットしてピースを取り除くことができます。これは、ツール パスを生成するための CNC ソフトウェアの直径よりも重要です。オスカットのようなツールパスを生成するためのCNCソフトウェアの直径と比較して、多様で少し大きいです。メスのカットで作られたカットは、コーナーの内側のオスのカットのように丸みを帯びています.

4) オンラインカッティング/オンセンターカッティング

単純な線分をたどることができ、主に形状を使用します。形状にはカットがあり、V ビットを適用して面取りするなどの別のカットが必要な場合があります。

5) クリーンアウト

3D 配線用の材料に溝を作成するために使用でき、切断プロセス中にラップしません。時間がかかる場合がありますが、かなりのビットを使用して広い領域をクリーニングできます。一定の深さを切ることができ、カヌーをくり抜くのと同じようになります。

CNC レーザー切断とは

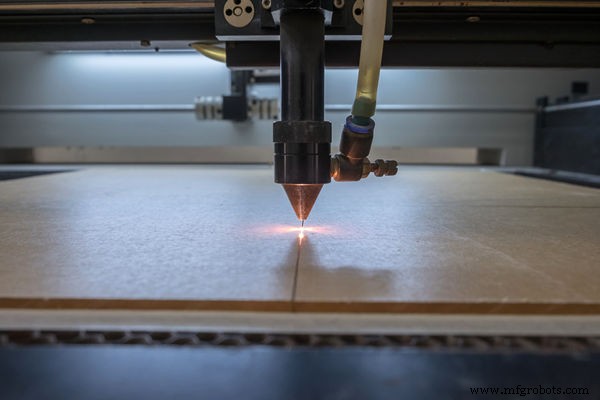

CNC レーザーは、板金切断と、レーザー ビームを使用して材料を気化、溶融、除去するために使用されるプロセスも指します。光学系、誘導システム、およびレーザー ビームをワークピースに集束させるためのアシスト ガスを使用できます。

切断レーザーの主な種類は次のとおりです。

<オール>複雑なパーツでも均一なカットが可能です。 CNC レーザーはデリケートな部品の加工に限界があり、きれいな垂直線を提供します。

レーザー切断の特徴

レーザー切断は次の方法で実行できます:

<オール>CNC 切断レーザーは、その高精度により、エレクトロニクス、造船、冶金など、多くの産業で広く使用されています。

主な切断の特徴は次のとおりです:

- 高品質のカットとスピード

- 柔軟性と素材の変形が少ない

- コストに優しく低発熱

レーザー切断の利点とメリット

1) 精密カットと高精度

レーザー切断は、精密で高品質のパーツを作成するための最良のオプションの 1 つです。切断レーザーは、材料を高精度かつ精密に切断する集光ビームによって実行されます。医療や航空宇宙など、高い耐性を必要とする産業では、部品製造にレーザー切断プロセスが使用されています。レーザーの公差は 0.003mm から 0.006mm です。

2) 低消費電力

レーザー切断はエネルギー消費量が少なく、可動部品がありません。反射材や厚みのある素材をカットする場合でも、消費電力が少なくてすみます。また、プロジェクトのコストを削減し、製造プロセスにも有益な影響を与えます。

3) 無駄を減らしてシートの使用率を高める

レーザー切断の主な利点は、使用可能な部品やコンポーネントを最大限に活用するために、高い割合のシート材料を使用することです。コストを削減し、生産時間を短縮します。素材の新しいシートを成形する時間が少なくて済み、最終的には素材の無駄を減らすことができれば役に立ちます。

4) 維持費と修理費の削減

CNC レーザー切断ツールには、他の CNC 切断プロセスのように多くの可動部品がなく、メンテナンスと運用コストを抑えるための重要な要素です。レーザー切断は、限られた数の生産や大規模なバッチ生産において費用対効果が高いことが証明されています。この費用対効果の理由は、物理的な切断面や修正用のツールがないことです。

板金に使用されるレーザー切断の種類

板金のレーザー切断用途には 3 種類あります。

<オール>1) 食物繊維

ファイバー アルミ、銅、真鍮など幅広い金属の切断に適しています。レーザー媒質として使用する固体レーザーです。繊維の主な利点は次のとおりです。

- 高い光学品質と温度

- 振動安定性と高出力

- メンテナンスの必要性が低い

ファイバーの波長が短いため、切断プロセスが困難になります。ファイバーは波長が短いため、小さなスポット サイズを生成できます。

2) Nd:YAG (ネオジム添加イットリウム アルミニウム ガーネット)

固体レーザーの媒質として用いられる結晶レーザーです。 Nd:YAG は、幅広い材料の切断に適しています。高い出力密度により、Nd:YAG は精密なカットやタイト スポットの製造に最適です。 Nd:YAG の主な利点:

- 高 DPI 機能

- 薄い素材の高速処理

- 高電力密度

高価なポンプ ダイオードは、レイリー長が短いことの主な欠点の 1 つであり、定期的な交換が必要なため、厚くて硬い材料を切断するのは困難です。

3) 炭酸ガスレーザー

二酸化炭素は、市場で入手可能な最高出力のレーザー タイプであり、長い赤外線波長を生成できます。これらの波長は、軟鋼、チタン、アルミニウム、ステンレス鋼などのさまざまな材料を吸収できます。二酸化炭素の主な利点は、迅速かつ迅速な処理時間と、さまざまな材料を切断できることです。二酸化炭素のいくつかの欠点は次のとおりです。

- 大きな焦点

- 低電力密度

- 赤外線反射素材をカットできない

CNC 切断とレーザー切断の違い

1) 高精度 &カット

高精度の切断とコーナーとカーブの設計は、レーザー切断の大きな利点です。 0.1mm/ 0.004 インチの半径をカットできますが、CNC フライス加工では 2mm ~ 0.08mm をカットできます。レーザー切断法により、高精度のカーブとコーナーの正確な設計が可能です。また、材料の無駄を削減し、最終的に製造プロセスの全体的なコストを削減します。

2) 高速

CNCフライス加工と比較して2倍の速度があるため、CNCレーザーを選択する際に考慮すべきもう1つの要因は高速です。ワンパスでの材料の切断と厚い部品は、CNC レーザー マシンで簡単に製造できます。信頼性の高い精密な部品を製造するのに、工作物や物理的な力は必要ありません。 CNC レーザーは、クランプや後処理手順なしで最終製品を作成できます。このわずかな変更が、プロジェクトのコストと時間に大きな違いをもたらす可能性があります。

3) 低処理コスト

CNC レーザーは、部品製造プロセスでクランプや後処理のステップを必要としません。この要因により、プロジェクト全体のコストが削減されます。 CNCフライス盤では難しいCNCレーザーを使用することで、加工が少なく、周囲に切り込みを入れずに製品を得ることができます。手作業と CNC フライス加工では、CNC レーザーのような完璧さは得られません。最終部品の製造にはクランプと後処理が必要です。

4) 後処理要件がほとんどない

レーザー切断は、CNC 切断またはフライス加工方法で完了する必要がある多くの追加ステップから解放されています。レーザーは完成品を作成できます。火炎研磨、真空準備、および材料の固定ステップが不要であり、この要因により人件費が削減され、部品製造の利益率が向上します。

5) アプリケーションと用途

造船業界は、より正確かつ迅速になり、転送精度と船体のセグメンテーションに対する高い要件があります。鋼板は造船業界の主要な原材料であり、レーザー切断プレートの使用は、一部の切断方法に代わる優れた方法です。

造船業界では、主にレーザー切断、プラズマ切断、火炎切断、せん断加工を採用して、船体プレート パーツを切断しています。造船で使用できるレーザー切断は、次のような他の方法よりも多くの利点があります。

- 小さな熱変形

- 高い切断精度

- 組み立てサイクル、人件費、組み立て作業量を削減

- 二次加工の削減+ドロスなし+滑らかな表面

- 小穴・円形・曲面の研磨・転写

CO2 レーザー切断技術は、造船の加工と製造で最も一般的に使用されており、鉄鋼、自動車、その他多くの分野と産業を促進しています。

現在、レーザー切断の信じられないほどの技術は、より効率的で用途が広くなっています。それはさまざまな産業に役立ち、特に医療および航空宇宙産業向けに、タイトで滑らかなカットを生成します.しかし、ある程度、レーザー切断の複雑さ、複雑なメンテナンス、および高コストが、国内部門でのレーザー切断の使用を妨げています.大企業のみがレーザー切断技術を使用していますが、これは国内および地元の産業では暗示されていません.

CNC切削は大きな部品の切削が可能で、ロータリーカッターを使用して無垢材から材料を取り除きます。 CNC 切断には、CNC レーザー切断よりもいくつかの利点があります。たとえば、エッジの変色がない、切断の深さをうまく制御できる、立体的なオブジェクトを作成したり、CNC 切断で切断したりできるなどです。より厚い部品を切断できることも、CNC レーザーと比較して CNC 切断の主な利点です。

CNC 切断システムは幅広いアプリケーションを提供し、パイプ、高圧容器のキャップ、さまざまなプロファイルの V、Y、K 断面など、複雑な 3D 部品を切断できます。 CNC 切削により、CNC 機械加工で複雑な部品にアクセスできます。

CNC 切断とレーザー切断の選び方

上記の情報から、CNC 切断とレーザーとは何か、そしてそれらがどのようにプロジェクトにとって最適かつ最適なソリューションになるかを考えることができます。特定のマシン、レーザー切断機能、および切断アプリケーションは、お客様の要件に適合する必要があります。

Wayken には、お客様を支援するための専門知識と経験があります。詳細については、お電話いただくか、サイトをご覧ください。

CNCマシン

- Azure認定:CloudInstituteの専門家があなたにとってどちらが良いかを説明します

- リアルタイムの品質管理:どのシステムがあなたに適していますか?

- 3軸CNCルーターVS4軸CNCルーター:どちらを選びますか?

- より良い木材の切断と彫刻のためのCNCツーリングの基本

- ファイバーレーザー切断機:ファイバーレーザー切断機を購入するための究極のガイド?

- CO2 VSファイバーレーザー–どちらを購入する必要がありますか?

- 効率的なCNCプロセスのためのCNCプログラミングガイドライン

- プラズマ切断 vs. レーザー切断:どちらの製造技術が優れているか?

- 注目の精密 CNC 加工プロセス:レーザー彫刻

- レーザー切断プロセスの利点

- 精密 CNC 加工スポットライト:レーザー切断