工学的公差:タイプ、基本ルール、適合

機械工学および機器製造業界では、部品およびコンポーネントの互換性とは、同じ仕様の部品またはコンポーネントの 1 つのバッチを、選択または追加の修理 (ベンチワーク修理など) なしで、指定された条件を満たすために機械に取り付けることができることを指します。パフォーマンス要件。

機械製造における部品の互換性を満たすためには、製造部品の寸法が望ましい許容範囲内にある必要があります。部品の形状、大きさ、精度、性能などについて統一基準を定めなければなりません。同様の製品もサイズの合理的な等級分けが必要であり、製品シリーズを減らすために、これが製品の標準化です。したがって、指定された工学的公差と適合の概念が生まれました。

エンジニアリング公差とは?

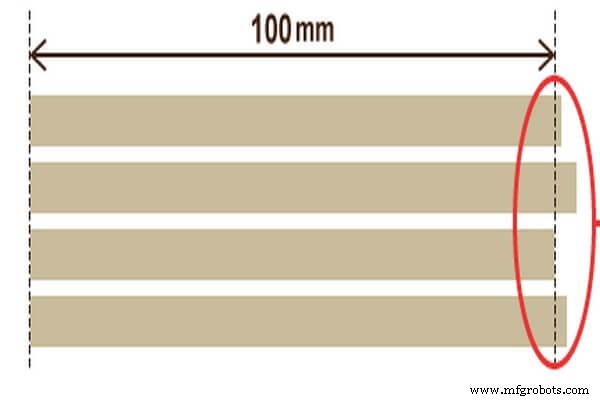

100 mm の金属棒を加工するとします。すべてのバーを同じ形状に機械加工することを意図している場合でも、バーのサイズと向きのために、すべてのバーの製造精度を正確に 100.00 mm に機械加工できるわけではありません。設計と製造の現場では、このような偏差を減らすために取り組んできましたが、それでもゼロに抑えることはできません.

この大きさや形状のずれは、基本的に目標値を中心に上下に変動します。したがって、金属棒の用途に基づいて、目標サイズに対する上限許容値の上限値および下限許容値が決定される。この 2 つの値の差 (許容範囲) は、「公差」として知られています。

要するに、公差は加工過程における部品の偏差であり、偏差の影響のために測定機器の精度が存在しなければなりません。これは、適切な機能を実現するために、任意の寸法に許容される変動量です。希望する公差範囲内の部品寸法が認定されます。工学的公差には、寸法公差、形状公差、および位置公差が含まれます。

寸法公差

寸法公差は、サイズに許容される変動量です。これは、工学的公差の基本です。最大許容値を最大寸法と呼びます。そして最小値は最小次元と呼ばれます。

公差は、最大上限サイズと最小上限サイズの間の代数差の絶対値、および上限偏差と下限偏差の間の代数差の絶対値です。

公差は、プラス記号またはマイナス記号のない数値であり、ゼロにすることはできません。基本寸法一定の場合、寸法公差が小さいほど寸法精度が高くなります。指定された公差は、製造精度の要件を示し、機械加工の難易度を反映しています。

形状公差

(1) 真直さ

直線性とは、パーツ上の直線要素の実際の形状が理想的な直線を維持している状態です。ストレート度とも呼ばれます。真直度公差は、理想的なラインに対する実際のラインによって許容される最大の変動です。つまり、変動の公差範囲によって許容される実際のライン処理公差を制限するために与えられた図面です。

(2) 平坦度

平面度とは、理想的な平面を維持するための、パーツの平面要素の実際の形状の表現です。これは一般に平坦度と呼ばれます。平面度公差は、平面に対する実際の表面によって許容される変動の最大量です。つまり、変更の公差範囲によって許容される実際の表面処理公差を制限するために与えられた図面です。

(3) 循環性

円形度とは、部品の要素の実際の形状がその中心から等距離にある状態です。よく言われる丸みの度合い。真円度の公差は、同じセクション内の理想的な円に対する実際の円の最大許容変動です。つまり、図面上で与えられた変動範囲は、実際の円の加工公差を制限します。

(4) 円筒度

円筒度とは、パーツの円筒面の輪郭上の点を指し、その軸を等距離に保ちます。円筒度公差は、理想的な円筒面に面する実際の円筒が許容する最大の変動です。つまり、図面上で与えられ、実際の円筒加工公差の許容範囲を制限するために使用されます。

(5) ラインのプロフィール

線のプロファイルは、パーツの特定の平面上で任意の形状の曲線を表し、その理想的な形状を維持することです。ライン公差のプロファイルは、非円形曲線の実際の輪郭の許容変動です。つまり、実際の曲線処理公差によって許容される変動の範囲を制限するために、図面に指定されています。

(6) 表面のプロファイル

サーフェスのプロファイルとは、パーツの理想的な形状を維持するための任意の形状のサーフェスです。表面公差のプロファイルは、理想的な輪郭に対する非円形表面の実際の輪郭の許容変動です。つまり、図面上で与えられ、実際の表面処理範囲を制限するために使用されます。

位置公差

位置公差は、データムに対する特定の要素の位置によって許容される全体的な変化量を指します。これは、工学的許容度のもう 1 つの重要なパラメーターです。

(1) 方向公差

方向許容誤差とは、特定の要素に関連する参照によって許容される方向の変動の全体的な量を指します。このような公差は、平行度、垂直度、および角度を具体化します。

(2) 場所の許容範囲

位置公差は、実際の要素を参照に関連付けることができる位置の変動の全範囲です。この種の公差には、同心度、対称性、および位置が含まれます。

(3) 振れ公差

振れ公差とは、特定の試験方法に基づいて定められた公差項目です。振れ公差は、円振れと全振れに分けられます。上記の形状と位置の公差は、まとめて幾何学的寸法公差 (GD&T) と呼ばれます。

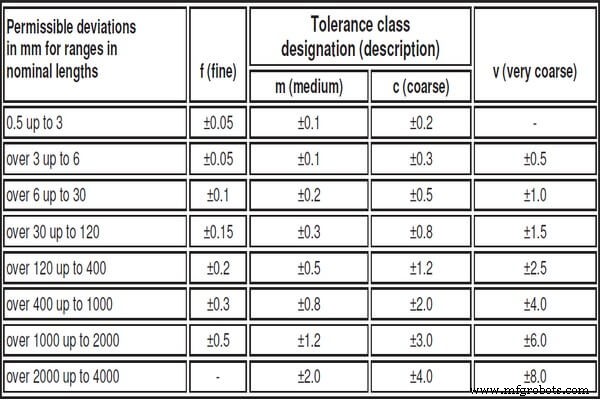

一般公差

機械図面では、特定の寸法と特性の公差は別として、これらの指定されていない寸法は一般に特定の基準に従う必要があります。一般的に使用されている国際工学公差規格 DIN ISO 2768 を例にとると、一般的な寸法公差は m、形状公差は K です。マーキング方法は ISO 2768-mK です。以下は、参照用の長さ寸法公差レベルの表です。

基本ルール

ルール#1 エンベロープ ルール

これは、寸法公差と GD&T が相互に関連しているという要件です。エンベロープ ルールを持つ寸法要素の実際の公差は、エンティティの最大境界に準拠する必要があります。つまりその外部関数の次元はエンティティの最大次元を超えません。また、その部分的な次元はエンティティの最小次元を超えません。

ルール#2 独立ルール

独立性の原則とは、図面に示されている各サイズと形状は位置が独立しており、独自の要件を満たす必要があるということです。寸法公差と形状公差の関係は従うべき基本原則です。

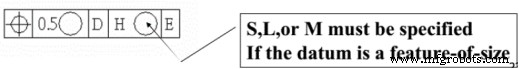

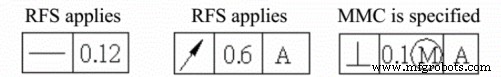

ルール#3 位置ルールの許容範囲

位置の公差については、寸法要素がデータムの場合、形体制御フレームで S、L、または M を指定する必要があります。

ルール#4 ポジションルールの許容範囲以外

位置の公差以外の場合、修飾子が指定されていない公差、データム参照、またはその両方に関して RFS が適用されます。 MMC は、適切かつ必要な場合に、機能制御フレームで指定する必要があります。

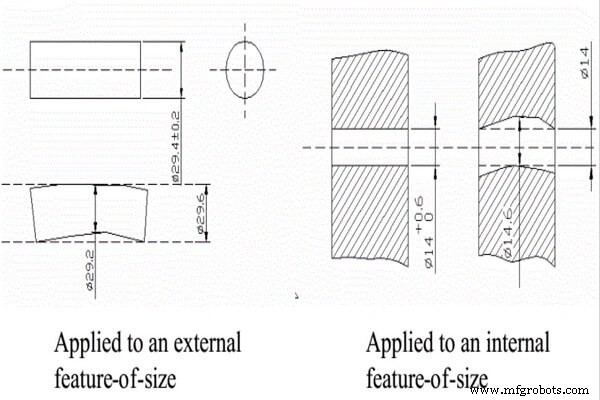

ぴったり

機械アセンブリでは、同じ基本サイズの穴とシャフトの公差域との関係は、はめあいと呼ばれます。穴と軸の実際のサイズは、組み立て後に異なるため、隙間や干渉が発生する可能性があります。穴とシャフトのはめあいで、穴のサイズからシャフトのサイズを差し引いた代数的差は、正の場合はギャップ、負の場合は剰余です。

調整は、ギャップまたは干渉の違いに応じて 3 つのカテゴリに分類されます。

すきまばめ

穴の公差帯はシャフトの公差帯より上にあり、シャフトと一致する穴のいずれかのペアは、クリアランス (最小クリアランス 0 を含む) を伴うはめあいになります。

しまりばめ

穴の公差帯は軸の公差帯よりも下にあり、シャフトと一致するいずれかの穴のペアは、締まりばめになります (最小ギャップ 0 を含む)。

オーバーフィット

ボアの公差はシャフトの公差と重なるため、1 組の穴がシャフトにすきまばめまたは締まりばめで適合します。

適切な公差レベルを選択することの本質は、機械部品の動作要件と機械加工プロセスおよびコストの間の矛盾を適切に解決することです。公差レベルを選択する原則は、部品のアプリケーション要件を満たすことを前提として、可能な限り低い公差レベルに落ち着くことです。

精密機械加工の要件は、生産の可能性と調整する必要があります。つまり、手頃な価格のプロセス技術、アセンブリ技術、および既存の設備を使用する必要があります。ただし、必要に応じて、機器の精度を高めるための戦略を採用し、商品の精度を保証する方法を改善する必要があります。

一致するサイズの許容許容レベルを選択することは非常に重要です。その結果、場合によっては、適合するコンポーネントの動作性能、寿命、および信頼性が決まります。そして一定の時間で、部品の製造コストと生産効率に影響を与えます。

CNCマシン