CGTechsOptiPathおよびForceモジュールは補完的であることを証明します

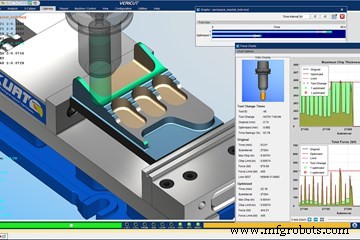

3年前、ベリカットのソフトウェア開発者であるCGTechは、航空宇宙および医療のジョブショップであるUltra Machining Company(UMC)のプログラマーであるDonLahrとMikeTriplettに、ベリカットのOptiPath知識ベースの機械加工モジュールの使用について話しました。男性は最近、CGTechに代わって行うように依頼したカスタマイズを含むアップデートをインストールしました。

拡張リクエスト— Vericut SCR#16986 —は、オペレーターがアクセス可能なマクロ変数による送り速度の変更を簡素化し、セットアップを合理化し、簡単な変数調整のためにプログラミングオフィスを関与させる必要をなくしました。

LahrとTriplettは、カスタマイズの更新直後にプログラミング部門に加わった12年の従業員であるCory Mahnと同様に、今日もUMCにいます。当時、CGTechの新しくリリースされたForceモジュールについての議論がありました。これは、サイクルタイムを25%以上短縮すると言われている物理ベースのツールパス最適化ツールですが、UMCには差し迫った実装計画がありませんでした。

ミネソタ州モンティセロにある航空宇宙および医療のジョブショップであるUMCには、数十の最新のCNC工作機械があります。同社はCGTechのVericutを15年以上使用しています。

これらの計画は2020年2月に変更されました。これは、同社がかなり長期にわたる仕事で最初のForceテストを実施したためです。 「その1つの部品番号のサイクルタイムを約10%短縮した結果、会社は約13,000ドル節約できました」とLahr氏は言います。結果は非常に印象的だったので、上級管理職はソフトウェアに投資することに同意しました。 「これは、Forceで達成した節約ほど大きくはありませんが、前進することの価値に確かに目を向けました。」

問題のワークピースは、約2×3×0.5インチの304Lステンレス鋼製の医療部品です。 UMCが使用する最大の工具は0.75インチ、4枚刃の超硬エンドミルで、最小は1/32インチで、パスごとに0.001または0.002インチの軸方向の切削深さを取ります。 Lahrは、Forceが荒削りおよび半仕上げ作業で最大のメリットをもたらしたと述べていますが、上記のような非常に小さな工具でも、工具パスを最適化して、カッターの破損がゼロになり、サイクルタイムが改善されることが多いと付け加えています。 。 「工具寿命にも間違いなくメリットがあります」と彼は付け加えます。

サイトの更新と自動化のプッシュ

UMCでの最近の変更は、Forceの使用を開始するという会社の決定にも影響を与えました。同社はまだ第2世代の家族経営を続けていますが、従業員数は2倍の200人近くになっています。 CNC工作機械の数も増えています。現在、オークマM460V-5AX 5軸立形マシニングセンター、オークマ4軸MB-46VAE立形マシニングセンターのペア、松浦MX-520 5軸マシニングセンターが3つあり、そのうち2つは4ステーションパレットプールを備えています。

熟練労働者の不足により、UMCやその他のジョブショップは、自動化された機械の手入れが年を追うごとに重要になることに気づいています。

人員が増えているにもかかわらず、製造現場の自動化が進んでいます。 「熟練労働者を見つけるのは難しいので、私たちはいくつかの旋盤や工場にロボットを追加しています」とマーンは言います。 「これにより、ロットサイズがかなり小さい場合でも、少人数で、場合によっては無人で実行する機会が得られます。また、一部のマシンのワークホールディングをアップグレードし、オフラインツールのプリセットを行っています。」

OptiPathとForceの比較

この記事の執筆時点で、同社はForceを使用して20の異なる部品番号を最適化しています。これまでのところ、サイクルタイムの改善は3〜28%の範囲でしたが、Lahrは、UMCが最初の1年以内に投資を3〜4倍回収することをすぐに指摘しました。

ツールパスの最適化に精通している人は疑問に思うかもしれません。UMCがすでにOptiPathを使用している場合、なぜForceに投資するのでしょうか。結局のところ、どちらの製品もサイクルタイムの短縮と工具寿命の向上を約束し、カッターのたわみ、コーナーでのびびり、および同様に望ましくない加工イベントの問題を解決します。これは、OptiPathへのUMCの投資がお金の無駄だったことを意味しますか? CGTechのVericutのプロダクトマネージャーであるGeneGranataは、まったく説明していません。

「ForceとOptiPathは、最適化に異なるアプローチを使用する異なる製品ですが、それぞれが他方を補完します」と彼は言います。 「たとえば、OptiPathは切削抵抗の測定を行いません。代わりに、最適化の体積測定法またはチップの厚さを測定する方法のいずれかを使用します。 Forceはチップの厚さも測定しますが、切削抵抗やスピンドルパワーの監視など、追加のチェックとバランスを取り、工具のたわみを予測します。いずれの場合も、送り速度を調整し、必要に応じて工具経路の動きを細分化して、各工具のほぼ理想的な加工条件を維持することにより、材料の除去を一定に保ちます。」

さまざまな状況に対応するさまざまなツール

最終的に、両方のソフトウェアには独自の最適なユースケースがあります。 Granataは、硬くて機械加工が難しい材料にForceを使用することを提案しています。この場合、工具の負荷がわずかに瞬間的に急上昇すると、カッターや機械のスピンドルに大きな問題が発生する可能性があります。一方、彼は、アルミニウム、軟鋼、ねずみ鋳鉄などの軟質金属(主な目標が(一定の切りくず負荷を維持するのではなく)できるだけ早く材料を除去することである)、または工具の切削状況にOptiPathを推奨しています。条件が危険な切削抵抗やスピンドル出力レベルに近づくことはありません。

Granataによると、多くのOptiPathのお客様は、特に硬い材料や機械加工が難しい材料でForce最適化を使い始めるときに、実証済みのOptiPath戦略を使い続け、この最適化方法を好む特定のツールで切断するときにOptiPathを使用します。とはいえ、彼はプログラミングに万能のアプローチはないことを強調しています。

「それはユーザーが好む戦略に依存します」と彼は言います。「あなたがOptiPathパワーユーザーなら、おそらくOptiPathライセンスにForce最適化を追加し、両方を呼び出す傾向があります。その後、選択することができます。使用するツールごとの基礎。プログラマーは、ツールパス中に戦略を変更して、最も効果的な最適化を実現することもできます。この2つは、最も可能な最適化戦略を提供するために補完的です。」

UMCのプログラミングチームの経験は、この理論をサポートしているようです。 Mahnは、Forceによって、チームが以前にOptiPathを実行したジョブのサイクルタイムが平均5〜6%短縮されたと述べています。副次的な利点として、MahnとLahrは、Forceが全体的なプログラミング時間を短縮することも発見しました。 「Forceを使用すれば、CAMソフトウェアでのツールパスの作成を正確に行う必要はありません」とLahr氏は言います。 「おそらく、私にとって最大の調整は、フォースにそのことをさせることでした。多くの場合、私が使用した場合の少なくとも2倍の送り速度が提案されますが、それを手放すだけで、Forceが正しく実行します。」

産業機器