H2S 中の 316L ステンレス鋼の使用中の応力腐食割れ

応力腐食割れ (SCC) は、引張応力と腐食環境の複合的な影響によって引き起こされる割れです。最悪の場合、特に高温で、通常は延性のある金属合金が突然破損する可能性があります。 (このトピックの概要については、パイプラインの応力腐食割れの原因の記事をお読みください)

パイプの応力腐食割れ (SCC) の発生

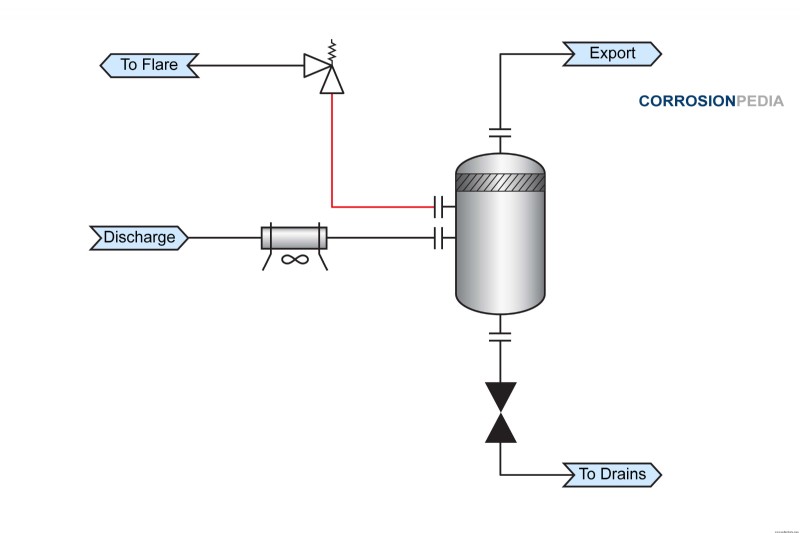

2011 年 7 月の事故では、直径 2 インチのパイプからコンプレッサー プラントの圧力安全弁への漏れが報告されました。その後の 2 日間で、同様のラインでの 2 つの追加のリークも報告されました。図 1 の赤い線は、隣接するコンプレッサー トレインの圧力安全弁の上流にある 2 つのフレア パイプの漏れの位置を示しています。

図 1. 失敗の場所を示すプロセスの概略図

図 1. 失敗の場所を示すプロセスの概略図

各破損は、水平断面のパイプとエルボの溶接部に位置していました。漏れはパイプの上部セクションと溶接部の熱影響部 (HAZ) 内にありました。その後、さらなる調査のために、失敗したすべてのセクションが削除されました。

応力腐食割れ事故の調査

パイプの下半分に黒い堆積物が見つかりました。これは、この場所に液体が蓄積していたことを示しています。顕微鏡検査では、パイプの外面に 13 mm のヘアライン クラックを含むクラックの存在も明らかになりました。腐食生成物を除去するために硝酸で洗浄した後、クラックが肉眼で見えるようになりました。

マクロ写真は、主に溶接部と母材で孔食と亀裂が発生したことを示しました。応力腐食割れには、いくつかの分岐を伴う粒界割れという明確な形態学的特徴があります (図 2)。

図 2. 分岐を示す応力腐食割れの顕微鏡写真

図 2. 分岐を示す応力腐食割れの顕微鏡写真

出典:NASA 腐食工学研究所。

失敗の根本原因

硫化水素濃度 (H2 圧縮機排出からのフラッシュガス中のS)は、約11モル%(分圧5.5バール)であった。また、塩化物含有量が 260 ~ 900 ppm の水で飽和していました。通常の動作温度は 52°C (126°F) で、これは塩化物が存在するオーステナイト系ステンレス鋼の ISO 15156 制限をわずかに下回っています。暑い夏の周囲温度とチューブフィンの汚れも、すでに過酷な環境を悪化させました。標準的なメンテナンス手順は、クーラーのスイッチを切り、フィンを水で洗浄し、冷却能力を向上させてクーラーのスイッチを入れることでした。ただし、施術中はクーラーのスイッチを切ると一時的に高温になります。

NACE MR0175 と ISO 15156 について

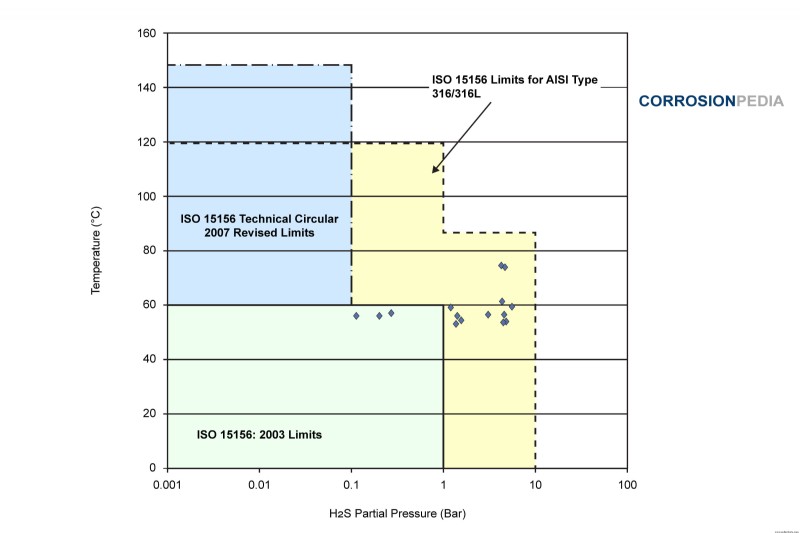

NACE MR0175 および ISO 15156 は、H2 で使用される材料の規格です。 石油およびガス生産における S 含有環境、および H2 の閾値限界の勧告として発行された それ以上では、環境割れに対する注意が必要と考えられます。 2003 年の最初の出版物では、塩化物が 50 ppm を超える場合、AISI 316L ステンレス鋼の限界は最大 60°C (140°F) です。

実験室でのテストを実施した後、研究者は、オーステナイト系ステンレス鋼の制限は、元の ISO 15156 制限よりも厳しい環境に拡張できると主張しました。 2007 年、AISI 316 マテリアルの制限が更新され、2009 年版の標準で正式に承認されました。

業界で報告されている障害は、現在の ISO 15156 制限の下では影響を受けやすいと見なされている環境で発生しましたが、最近提案された緩和策の下では影響を受けにくいと分類されます。報告された故障の大部分は、さまざまな施設で 4 か月間、最大 3.5 年間使用した直後に発生しました。

報告されたいくつかの失敗が図 3 に示され、マークされています。3 つの色付きのゾーンは、ISO 15156 によって元の形で課された制限を表しています (色 1) 、2007 年と 2009 年の両方で変更 (色 2) 、および最近提案されたさらなる緩和 (色 3) . 黄色で多数の障害が発生したことに注意してください これは実験室でのテストに基づいて許容されます。これは、実験室でのテストと業界での経験との間に不一致があることを示しています。

図 X. 最大塩化物含有量 1000 mg の AISI 316/316L の工業的失敗のプロット/L.

図 X. 最大塩化物含有量 1000 mg の AISI 316/316L の工業的失敗のプロット/L.

不一致の最初の考えられる説明は、報告された失敗が気相で発生したのに対し、実験室でのテストは液体環境で実行されたということです。湿った蒸気は、蒸発と凝縮の影響により、塩化物が蓄積する傾向があります。前述の事故で故障したコンポーネントの内面から除去された固体には、液体の濃度を超える高濃度の塩化物が含まれていました。

2 つ目の要因は、溶接ごとに異なる残留応力です。溶接パラメータに応じて、溶接試験片の試験結果は大幅に異なる場合があります。 (関連資料:溶接継手の腐食の原因と防止)

第三に、オーステナイト系材料の応力腐食割れにはかなりの潜伏期間が必要です。テスト暴露時間は重要な要素であり、通常は実験室で実施される加速テストで再現するのは困難です。

最後に、熱着色や熱影響部の存在を含む溶接物の表面状態は、金属の耐食性に影響を与える可能性があります。熱着色は、母材金属と溶接物の熱履歴に応じて、さまざまな酸化物で構成されます。酸化物の形態が異なれば、耐食性も異なります。

応力腐食割れの防止

溶接中に発生する残留応力は、応力除去焼鈍によって緩和することができ、同じことが炭素鋼に一般的に使用されます。ただし、オーステナイト系ステンレス鋼の場合、塩化物環境では残留応力のしきい値が非常に低くなります。その結果、アニーリングまたは溶接後の熱処理は、塩化物を含む環境ではオーステナイト系ステンレス鋼にはあまり効果的ではありません.

溶接中に発生する引張応力に対抗するために残留圧縮応力を導入するために、機械的作業または処理を行うことができます。ショット ピーニングやグリット ブラストなどの処理は、表面圧縮応力をもたらし、SCC の制御に有益です。

応力腐食割れに対する合金組成の影響

塩化物 SCC に対する耐性は、使用するステンレス鋼の種類によって異なります。ステンレス鋼のオーステナイト グレードは SCC を起こしやすく、SCC に対する耐性はニッケル含有量に依存します。

ニッケル含有量が 8 ~ 10 wt% の範囲のオーステナイト系グレード (たとえば、304/304L および 316/316L) は、SCC によるこのような攻撃を受けやすくなります。合金 20、904L などのニッケルとモリブデンの含有量が多いオーステナイト グレード、および 6% モリブデン スーパー オーステナイト グレードは、SCC に関して優れています。

タイプ 430 や 444 などのフェライト系ステンレス鋼も、塩化物 SCC に対して非常に耐性があります。

実験室でのテストに加えて、実際の産業経験も、規格、コード制限要件を決定し、特定の環境条件で使用される材料を承認する上で重要な要素です。考慮しなければならない重要な点は、蒸気環境と液体環境の間に存在する違い、残留応力の役割、試験時間、および溶接面の状態です。これらの考慮事項により、ISO 15156 は、この記事で概説されている同様のインシデントを回避することで、業界の安全性を向上させることができます。

複合材料