ステンレス鋼

背景

ステンレス鋼は、鉄を含む合金であり、2つ以上の化学元素で構成される物質であり、幅広い用途で使用されています。クロム含有量(通常は合金の12〜20%)により、汚れや錆に対する優れた耐性があります。さまざまなステンレス鋼メーカーによって製造された多くの独自の合金に加えて、標準合金として認識されている57を超えるステンレス鋼があります。これらの多くの種類の鋼は、バルクマテリアルハンドリング機器、建物の外装や屋根、自動車など、ほぼ無限の数の用途や産業で使用されています。 コンポーネント(排気、トリム/装飾、エンジン、シャーシ、ファスナー、燃料ライン用チューブ)、化学処理プラント(スクラバーおよび熱交換器)、紙パルプ製造、石油精製、給水配管、消費者製品、船舶および造船、汚染ほんの数例を挙げると、制御、スポーツ用品(スノースキー)、および輸送(鉄道車両)。

北米の食品加工業界では、毎年約20万トンのニッケル含有ステンレス鋼が使用されています。食品収集プロセスの最初から最後まで、さまざまな食品の取り扱い、保管、調理、および給仕設備で使用されます。ミルク、ワイン、などの飲料 ビール、ソフトドリンク、フルーツジュースはステンレス鋼の装置で処理されます。ステンレス鋼は、業務用調理器具、低温殺菌装置、移送ビン、およびその他の特殊な機器にも使用されています。利点には、簡単な洗浄、優れた耐食性、耐久性、経済性、食品の風味保護、および衛生的な設計が含まれます。米国商務省によると、1992年のすべてのステンレス鋼の出荷量は合計1,514,222トンでした。

ステンレス鋼は、その微細構造に応じていくつかの種類があります。オーステナイト系ステンレス鋼は、少なくとも6%のニッケルとオーステナイト(面心立方構造の炭素含有鉄)を含み、優れた耐食性と高い延性(材料が破損することなく曲がる能力)を備えています。フェライト系ステンレス鋼(フェライトは体心立方構造)はオーステナイト系ステンレス鋼よりも耐応力腐食性に優れていますが、溶接が困難です。マルテンサイト系ステンレス鋼には、針状構造の鉄が含まれています。

一般に同量のフェライトとオーステナイトを含む二相ステンレス鋼は、ほとんどの環境で孔食と隙間腐食に対する優れた耐性を提供します。また、塩化物応力腐食による割れに対する優れた耐性があり、一般的なオーステナイト系ステンレス鋼の約2倍の強度があります。したがって、二相ステンレス鋼は、製油所、ガス処理プラント、紙パルププラント、および海水配管設備の化学産業で広く使用されています。

原材料

ステンレス鋼は、鉄鉱石、クロム、シリコン、ニッケル、炭素、窒素、マンガンなど、地球に見られる基本的な元素のいくつかでできています。最終的な合金の特性は、これらの元素の量を変えることによって調整されます。たとえば、窒素は延性などの引張特性を向上させます。また、耐食性が向上するため、二相ステンレス鋼での使用に役立ちます。

製造

プロセス

ステンレス鋼の製造には、一連のプロセスが含まれます。まず、鋼を溶かし、  ステンレス鋼を製造するには、鉄鉱石、クロム、シリコン、ニッケルなどの原材料を溶かします。電気炉で一緒に。このステップには通常、8〜12時間の強烈な熱が含まれます。次に、混合物は、ブルーム、ビレット、スラブなど、いくつかの形状の1つにキャストされます。そしてそれは固体の形に鋳造されます。さまざまな成形ステップの後、鋼は熱処理され、次に洗浄および研磨されて、所望の仕上がりになります。次に、パッケージ化されてメーカーに送られ、メーカーは鋼を溶接して接合し、目的の形状を作成します。

ステンレス鋼を製造するには、鉄鉱石、クロム、シリコン、ニッケルなどの原材料を溶かします。電気炉で一緒に。このステップには通常、8〜12時間の強烈な熱が含まれます。次に、混合物は、ブルーム、ビレット、スラブなど、いくつかの形状の1つにキャストされます。そしてそれは固体の形に鋳造されます。さまざまな成形ステップの後、鋼は熱処理され、次に洗浄および研磨されて、所望の仕上がりになります。次に、パッケージ化されてメーカーに送られ、メーカーは鋼を溶接して接合し、目的の形状を作成します。

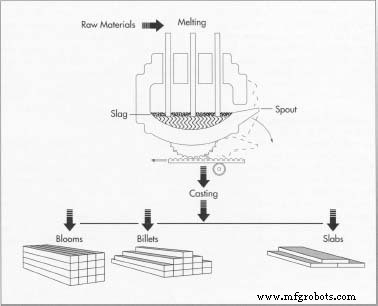

溶解と鋳造

- 1原材料は、最初に電気炉で一緒に溶かされます。このステップでは通常、8〜12時間の強烈な熱が必要です。溶解が終了すると、溶解した鋼は半製品の形に鋳造されます。これらには、ブルーム(長方形)、ビレット(1.5インチまたは3.8センチメートルの厚さの円形または正方形)、スラブ、ロッド、およびチューブラウンドが含まれます。

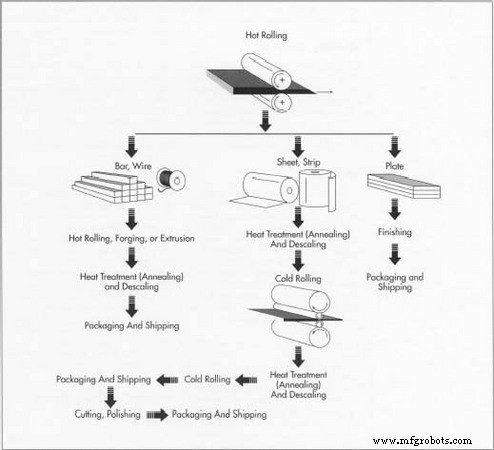

フォーミング

- 2次に、半製品鋼は、鋼が加熱されて巨大なロールを通過する熱間圧延から始まる成形操作を経ます。ブルームとビレットはバーとワイヤーに形成され、スラブはプレート、ストリップ、シートに形成されます。バーはすべてのグレードで利用可能で、サイズが0.25インチ(.63センチメートル)の円形、正方形、八角形、または六角形で提供されます。ワイヤーは通常、直径またはサイズが最大0.5インチ(1.27センチメートル)で入手できます。プレートの厚さは0.1875インチ(.47センチメートル)以上、幅は10インチ(25.4センチメートル)以上です。ストリップの厚さは0.185インチ(.47センチメートル)未満、幅は24インチ(61センチメートル)未満です。シートの厚さは0.1875(.47センチメートル)未満で、幅は24(61センチメートル)を超えています。

熱処理

- 3ステンレス鋼が形成された後、ほとんどのタイプは焼きなましステップを経る必要があります。焼きなましは、鋼を制御された条件下で加熱および冷却して内部応力を緩和し、金属を軟化させる熱処理です。一部の鋼は、より高い強度のために熱処理されています。ただし、このような熱処理は、加齢硬化とも呼ばれます。 —推奨温度、時間、または冷却速度からのわずかな変化でも特性に深刻な影響を与える可能性があるため、注意深い制御が必要です。より低い時効温度は低い破壊靭性で高強度を生成し、一方、より高い温度時効はより低い強度でより強靭な材料を生成します。

時効温度(華氏900〜1000度または摂氏482〜537度)に達するまでの加熱速度は特性に影響しませんが、冷却速度は影響します。時効後の焼入れ(急冷)処理により、強度を大幅に低下させることなく靭性を高めることができます。そのようなプロセスの1つは、華氏35度(摂氏1.6度)の氷水浴で最低2時間、材料を水で急冷することです。

熱処理の種類は鋼の種類によって異なります。言い換えれば、それがオーステナイト系、フェライト系、またはマルテンサイト系であるかどうか。オーステナイト鋼は、厚さに応じて一時的に華氏1900度(摂氏1037度)以上に加熱されます。厚い部分には水焼入れが使用され、薄い部分には空冷またはエアブラストが使用されます。冷却が遅すぎると、炭化物の析出が発生する可能性があります。この蓄積は、熱安定化によって取り除くことができます。この方法では、鋼は華氏1500〜1600度(摂氏815〜871度)で数時間保持されます。適切な熱処理を行うために、熱処理前に汚染物質の部品表面を洗浄する必要がある場合もあります。

スケール除去

- 4焼きなましにより、鋼にスケールまたは堆積物が形成されます。スケールは、いくつかのプロセスを使用して削除できます。最も一般的な方法の1つである酸洗いは、硝酸-フッ化水素酸浴を使用して鋼のスケールを除去します。別の方法である電気洗浄では、陰極とリン酸を使用して表面に電流を流し、スケールを除去します。焼きなましとスケール除去のステップは、加工する鋼の種類に応じてさまざまな段階で行われます。たとえば、バーとワイヤーは、最初の熱間圧延後、焼きなましとスケール除去の前に、さらに成形ステップ(より熱間圧延、鍛造、または押し出し)を行います。一方、シートとストリップは、熱間圧延の直後に最初の焼きなましとスケール除去のステップを経ます。冷間圧延(比較的低温でロールを通過)した後、さらに厚みが薄くなり、シートとストリップは焼きなましされ、再びスケール除去されます。次に、最後の冷間圧延ステップで、最終処理のために鋼を準備します。

カッティング

- 5通常、部品を最終的なサイズにトリミングするために必要なブランクの形状またはサイズを取得するには、切断操作が必要です。機械的切断は、ギロチンナイフを使用した直線せん断、水平および垂直に配置された円形ナイフを使用した円形せん断、高速度鋼ブレードを使用した鋸引き、ブランキング、ニブリングなど、さまざまな方法で行われます。ブランキングは、金属製のパンチとダイを使用して、せん断によって形状を打ち抜きます。ニブルは、重なり合う一連の穴を空白にして切断するプロセスであり、不規則な形状に最適です。

ステンレス鋼は、鉄粉と組み合わせて酸素とプロパンを使用する火炎燃焼トーチを含む火炎切断を使用して切断することもできます。この方法はクリーンで高速です。別の切断方法は、プラズマジェット切断として知られています。 小さなオリフィスを通る電気アークと連動したイオン化ガスカラムがカットを行います。ガスは金属を溶かすために非常に高温になります。

仕上げ

- 6表面仕上げはステンレス鋼製品の重要な仕様であり、外観も重要な用途では重要です。特定の表面仕上げにより、ステンレス鋼の洗浄も容易になります。これは、衛生用途にとって明らかに重要です。研磨によって得られる滑らかな表面はまた、より優れた耐食性を提供します。一方、潤滑用途や、さらなる製造ステップを容易にするために、粗い仕上げが必要になることがよくあります。

表面仕上げは、さまざまなフォームの製造に使用されたプロセスの結果であるか、またはさらなる処理の結果です。仕上げにはさまざまな方法があります。鈍い仕上げは、熱間圧延、焼きなまし、およびスケール除去によって生成されます。光沢のあるロールで最初に熱間圧延し、次に冷間圧延することにより、明るい仕上げが得られます。反射率の高い仕上げは、制御された雰囲気の炉での焼きなましと組み合わせた冷間圧延、研磨剤による研削、または細かく研磨された表面のバフ研磨によって生成されます。鏡面仕上げは、徐々に細かい研磨剤で研磨した後、広範囲にバフをかけることによって生成されます。研削または研磨の場合、砥石 または研磨ベルトが通常使用されます。バフ研磨は、棒状または棒状の非常に細かい研磨粒子を含む切断剤と組み合わせて布ホイールを使用します。他の仕上げ方法には、タンブリングが含まれます。

初期の鋼の形状(ブルーム、ビレット、スラブなど)は、熱間圧延されて棒、ワイヤー、シートになります。 、ストリップ、およびプレート。形状に応じて、鋼はさらに圧延ステップ(熱間圧延と冷間圧延の両方)、熱処理(焼きなまし)、伊藤のスケール除去(堆積物の除去)、および研磨を経て、完成したステンレス鋼が製造されます。その後、鋼はエンドユーザーに送られます。部品の表面に対するタンブリング材料の移動、ドライエッチング(サンドブラスト)、酸性溶液を使用したウェットエッチング、および表面のくすみ。後者は、サンドブラスト、ワイヤーブラシ、または酸洗い技術を使用します。

初期の鋼の形状(ブルーム、ビレット、スラブなど)は、熱間圧延されて棒、ワイヤー、シートになります。 、ストリップ、およびプレート。形状に応じて、鋼はさらに圧延ステップ(熱間圧延と冷間圧延の両方)、熱処理(焼きなまし)、伊藤のスケール除去(堆積物の除去)、および研磨を経て、完成したステンレス鋼が製造されます。その後、鋼はエンドユーザーに送られます。部品の表面に対するタンブリング材料の移動、ドライエッチング(サンドブラスト)、酸性溶液を使用したウェットエッチング、および表面のくすみ。後者は、サンドブラスト、ワイヤーブラシ、または酸洗い技術を使用します。

製造業者または

エンドユーザーでの製造

- 7さまざまな形態のステンレス鋼が梱包され、製造業者またはエンドユーザーに出荷された後、他のさまざまなプロセスが必要になります。さらなる成形は、ロール成形、プレス成形、鍛造、プレス絞り、押し出しなどのさまざまな方法を使用して行われます。追加の熱処理(アニーリング)、機械加工、および洗浄プロセスも必要になることがよくあります。

ステンレス鋼の接合にはさまざまな方法がありますが、溶接が最も一般的です。融着溶接と抵抗溶接は、一般的に使用される2つの基本的な方法であり、両方に多くのバリエーションがあります。融接では、電極と溶接される金属の間に電気アークが発生することで熱が発生します。抵抗溶接では、接合は熱と圧力の結果です。溶接される部品を流れる電流の抵抗によって熱が発生し、電極によって圧力が加えられます。部品を溶接した後、接合領域の周囲を洗浄する必要があります。

品質管理

ステンレス鋼は、製造および製造中の工程内制御に加えて、靭性や耐食性などの機械的特性に関して、米国材料試験協会(ASTM)によって開発された仕様を満たす必要があります。金属組織学は、品質の監視に役立つ腐食試験と関連付けることができます。

未来

ステンレス鋼および超ステンレス鋼の使用は、さまざまな市場で拡大しています。新しい大気浄化法の要件を満たすために、石炭火力発電所はステンレス鋼のスタックライナーを設置しています。その他の新しい産業用途には、高効率家庭用炉用の二次熱交換器、原子力発電所の給水配管、オフショア掘削プラットフォーム用のバラストタンクと消火システム、石油およびガス配給システム用のフレキシブルパイプ、ソーラー用ヘリオスタットなどがあります。エネルギープラント。

環境法はまた、石油化学および製油所産業に、単に排出するのではなく、閉鎖系で二次冷却水をリサイクルすることを強制しています。再利用すると、塩化物のレベルが上昇した冷却水が発生し、孔食の問題が発生します。二相ステンレス鋼管は、他の材料よりも安価であるため、このような産業腐食の問題を解決する上でますます重要な役割を果たします。メーカーはこの需要に応えて耐食性の高い鋼を開発しています。

自動車業界では、ある鉄鋼メーカーは、世紀の変わり目までに、車両1台あたりのステンレス鋼の使用量が55ポンドから66ポンド(25から30キログラム)から100ポンド(45キログラム)以上に増加すると推定しています。新しいアプリケーションには、触媒コンバーター用の金属基板、エアバッグが含まれます。 コンポーネント、複合バンパー、燃料ライン、および代替燃料、ブレーキライン、長寿命排気システムと互換性のあるその他の燃料システム部品。

プロセス技術の向上に伴い、超オーステナイト系ステンレス鋼(窒素含有量が最大0.5%)が開発されています。これらの鋼は、パルプ工場の漂白プラント、海水およびリン酸処理システム、スクラバー、海上プラットフォーム、およびその他の腐食性の高い用途で使用されます。多くの製造業者が、そのような材料をシート、プレート、および他の形態で販売し始めている。他の新しい組成物が開発されています:磁気用途向けの8%および12%のCrを含むフェライト系鉄基合金、および半導体や医薬品の製造に使用される部品用の超低硫黄含有量のオーステナイト系ステンレス鋼。

研究は、改善されたユニークな材料を開発し続けます。たとえば、日本の研究者は最近いくつかを開発しました。 1つは形状記憶効果を発揮する耐食性ステンレス鋼です。このタイプの材料は、塑性変形した後、加熱すると元の形状に戻ります。潜在的なアプリケーションには、アセンブリコンポーネント(パイプフィッティング、クリップ、ファスナー、クランプ)、温度検知(回路ブレーカー、火災警報器)、およびスプリングが含まれます。改良されたマルテンサイト系ステンレス鋼も、従来の材料と比較して振動レベルを低減し、寿命を延ばし、表面仕上げを改善した、精密ミニチュアおよび計器転がり接触軸受用に開発されました。

製造プロセス