粒界腐食:その内容と防止方法

腐食損傷には、肉眼で容易に確認できる均一腐食や孔食など、さまざまな種類があります。ただし、一部の腐食による損傷は目に見えませんが、構造物や機器の完全性に悪影響を及ぼします。この記事では、粒界腐食 (IGC) と呼ばれるあまり目立たない腐食損傷タイプの 1 つを詳しく見ていきます。特に、粒界腐食がどのように発生するか、どのような材料が影響を受けるか、粒界腐食が一般的に発生する産業の種類について理解を深めることに焦点を当てます。

粒界腐食 (IGC) とは?

粒界腐食 (IGC) は、粒界腐食 (IGA) とも呼ばれ、粒 (結晶) 境界だけで、または粒界のすぐ近くで進行する優先的または局所的な腐食です。対照的に、粒子の大部分はほとんど影響を受けません。

金属の損失は最小限に抑えられますが、IGC は機器の壊滅的な故障を引き起こす可能性があります。 IGC は、腐食性媒体の存在下での合金への一般的な攻撃形態であり、強度と延性の損失をもたらします。 IGC を応力腐食割れ (SCC) と間違えてはなりません。 SCC では、腐食環境で継続的または周期的に作用する応力 (残留応力または適用応力) が必要であり、粒子間経路に沿って亀裂が生じます。

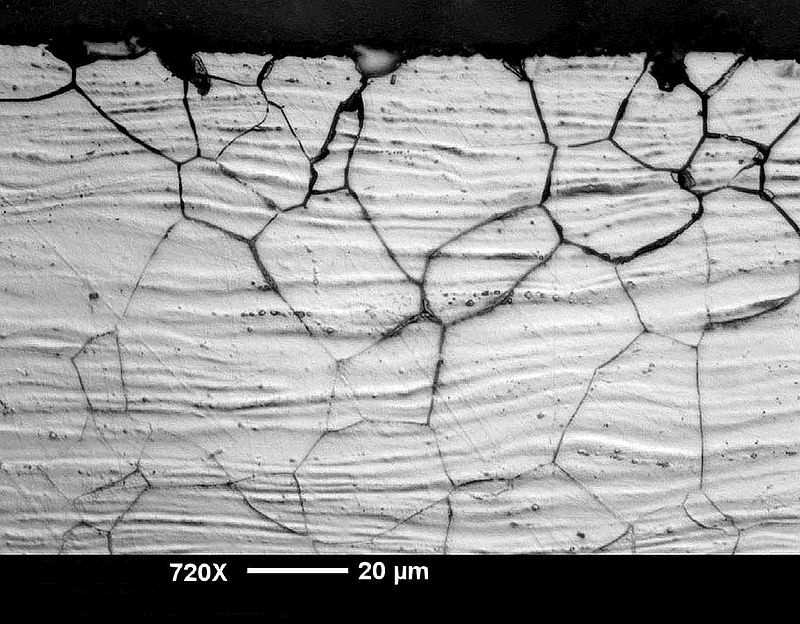

図 1. オーステナイト冷間圧延ステンレス鋼シートの粒界腐食攻撃 (出典:Antkyr、Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0))

粒界腐食 (IGC) の形成方法

粒界での ICG 局所腐食は、合金元素によって弱められた領域の陽極溶解、第 2 相の析出、または孤立した合金元素または不純物元素を含む領域によって引き起こされます。露出した表面の残りの部分は通常、陰極として機能し、大きな陰極領域が陽極溶解プロセスをサポートします。

カソード対アノード比は、一般に1より大きい。これは、電気化学的に活性な相の体積分率と分布、有害な合金化と不純物元素の分布、粒径などの要因に依存します。

腐食速度は支配的な腐食メカニズムに依存し、陽極前面への、または陽極前面からの種の拡散などの要因が溶解速度を支配する可能性があります。 IGC の重要な特徴は、比較的均質で均一なアタックの深さの開発です。粒界の溶解は、しばしば粒子脱落と呼ばれる粒子の移動を引き起こします。粒子の落下は、IGC 曝露後に観察される重量損失のほとんどの原因であるため、腐食速度は全体的な腐食よりも数桁高くなる可能性があります。

図 2. 溶接部の熱影響部 (HAZ) 付近で腐食したステンレス鋼 (出典:NASA 腐食工学研究所)

一般的に粒界腐食の影響を受ける材料

粒界腐食攻撃は、主に炭素鋼ではなく特定の種類のステンレス鋼で一般的です。 (関連資料:ステンレス鋼が耐腐食性である理由。) ただし、次の材料は IGC 攻撃から除外されません。

- 化学プラントで使用される安定化されていないオーステナイト系ステンレス鋼グレード 304 および 316 は、鋭敏化段階で使用すると IGC 攻撃を受けやすくなります。鋭敏化は、温度が 500 ~ 800°C (932 ~ 1472°F) であった溶接部に隣接するゾーンの粒界での炭化クロムの析出によって引き起こされます。 (このテーマの詳細については、ホット ショートネスと溶接が金属の腐食にどのように影響するかをお読みください。)

- ニッケル銅合金 (合金 400、UNS N04400) は、特定の種類のフッ化水素酸やクロム酸溶液にさらされると、IGC 攻撃を受けやすくなります。

- ニッケル-モリブデン合金 (合金 B、UNS N10001) は、高温の塩酸と硫酸にさらされると、モリブデンに富む成分が沈殿するため、IGC 攻撃が発生する可能性があります。

- 合金 600 などのニッケルクロム合金は、IGC 攻撃を受けやすいです。したがって、腐食環境での使用は想定されていません。

- アルミニウム グレード 2024 および 7075 は、CuAl2 であるため IGC 攻撃を受けやすい カソードとして機能する粒界で析出し、粒界に隣接する空乏ゾーンを加速します。さらに、アルミニウム グレード 5083 および 7030 も IGC 攻撃を受けやすいです。

- 高純度の亜鉛 (Zn) は IGC になりにくい。ただし、合金元素としてのアルミニウムまたは亜鉛合金中の不純物は、IGC 攻撃を引き起こす可能性があります。

オーステナイト系ステンレス鋼の粒界攻撃

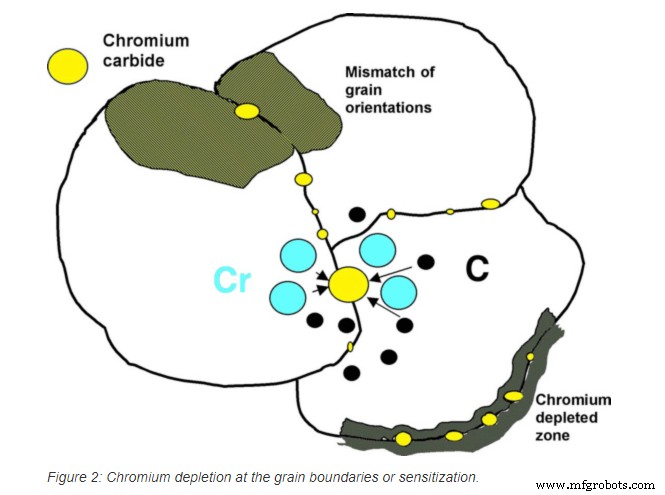

オーステナイト系ステンレス鋼の場合、粒界腐食は通常、炭化クロムの析出 (Cr23) の結果です。 C6 ) 粒界で、粒界でクロム枯渇の狭いゾーンを生成します。この状態は感作と呼ばれます (図 3)。鋭敏化には、粒界での炭化クロムの析出が含まれ、その結果、粒界でのクロム枯渇の狭いゾーンが生じます。

図 3.

クロムはステンレス鋼を耐食性にする主要な合金元素であるため、クロムが不足した領域は優先的な腐食攻撃を受けやすくなります。これは、炭化物に直接隣接するクロム含有量が、ステンレス鋼合金に必要な量よりも少ないために発生すると考えられています。炭化物が粒界で連続したネットワークを形成すると、腐食により境界で分離またはギャップが生じ、粒の脱落または損失が生じる可能性があります。

粒界腐食を検出する方法

通常、IGC は粒界に沿って進み、肉眼やその他の非破壊検査技術では検出が困難です。ただし、ステンレス鋼の粒界腐食に対する感受性を特定するためのヒューイ試験 (硝酸溶液を使用) やシュトラウス試験など、特定の実験室方法を使用して、機器の製造前に材料の IGC に対する耐性を試験することができます。定量的な減量測定に基づくシュトライヒャー試験も使用できます。さらに、IGC の亀裂は、破損した領域のサンプルを金属組織学的に準備し、走査型電子顕微鏡 (SEM) で調べると確認できます。

オーステナイト系の IGC 攻撃を防止する緩和方法ニッケルクロムステンレス鋼

製造工場または工場で適切な焼鈍および焼入れ処理を行うと、ステンレス鋼およびニッケルを多く含むクロム含有合金の IGC に対する感受性が低下します。これらの処理が正常に実行されると、溶解した炭化クロム、窒化物、および炭化モリブデン、およびそれらの沈殿前の形態が、急冷中も溶解状態に保たれます。

フェライト系ステンレス鋼 (AISI タイプ 430、タイプ 446) では、炭素の拡散速度が非常に大きいため、高温焼鈍処理による急速な水焼入れを行っても、炭化クロムの析出を防ぐことはできません。しかしながら、これらの合金におけるクロムの拡散速度もまた高い。 816°C (1,500°F) 近くの熱処理により、炭化クロム析出物を取り囲むクロム欠乏ゾーンを復元することが可能です。その結果、IGC の影響を受けない大量のカーバイド残留物を含む微細構造が得られます。

図 4. 粒界腐食を防止するためのパイプライン溶接部の熱処理 (出典:Berkut34 | Dreamstime.com)

ステンレス合金を溶接する場合、多くの場合、炭素と窒素の含有量を減らすことで、クロムの炭化物と窒化物の形成を防ぐことができます。アルゴン酸素脱炭プロセス、真空溶解、および消耗アーク再溶解の導入は、合金 AISI タイプ 304L、タイプ 316L、合金 C-276 および C-4、および Fe-29 における炭化クロムおよび窒化物の形成の防止に大きな影響を与えました。 %Cr-4%Mo.

ステンレス鋼中の炭化クロムの形成は、チタン (Ti) またはニオブ (Nb) 元素を添加することで防ぐことができます。 (関連資料:粒界腐食におけるクロムの役割。) これらの元素は炭素と結合し、その濃度を下げて、溶接および応力緩和中の温度の敏感な範囲にさらされている間、さらには動作条件下でも炭化クロムが形成されないようにします。これらは安定化合金と呼ばれ、AISI タイプ 321 (Ti)、AISI タイプ 347 (Nb)、合金 20Cb-3 (Nb)、合金 625 (Nb)、および合金 825 (Ti) です。

さまざまなサイズの溶接物やその他の溶接技術 (低入熱など) により、鋭敏化の程度を減らすことができます。ただし、このアプローチを一般的に適用できるようにするための明確な制御を維持することは容易ではありません。

粒界腐食の影響を受けることが多い業界

IGC は、オーステナイト系ステンレス鋼、ニッケル - 銅合金、ニッケル - モリブデン合金、ニッケル - クロム合金、アルミニウム合金、および亜鉛合金から製造された、適切な条件が存在するあらゆる業界のあらゆる機器で発生する可能性があります。適切な熱処理と、より高い炭素含有量 (C> 0.03%) を含む場合、影響を受けやすくなります。

粒界腐食は、製造段階で適切な材料と適切な熱処理が使用されていない場合、ほとんどのプロセス機器で壊滅的な障害につながる可能性があります。断面の厚さの損失と亀裂の導入は、圧力封じ込めなどの用途に深刻な結果をもたらす可能性があります。

複合材料