固体ナノポア

要約

固体ナノポアは、ナノスケールの特性から多くの研究者の注目を集めています。現在、さまざまな製造方法が報告されており、「トップダウン」エッチング技術と「ボトムアップ」収縮技術の2つの大きなカテゴリにまとめることができます。このレポートでは、イオントラックエッチング法、マスクエッチング法、化学溶液エッチング法、および高エネルギー粒子エッチングと収縮法を紹介します。さらに、DNAシーケンス、タンパク質検出、およびエネルギー変換における固体ナノポア製造技術のアプリケーションについても説明しました。

背景

固体ナノポアは、サイズの調整、信頼性の高さ、変更のしやすさなどにより、ますます注目を集めています[1,2,3]。 DNAシーケンシング[4]、水精製[5]、タンパク質検出[6]、ナノ粒子分離[7]、エネルギー変換[8]など、特にDNAシーケンシング、タンパク質検出、とエネルギー変換。したがって、低コストで高効率の方法で固体ナノポアを製造することは非常に重要です。

固体ナノポア製造技術は、2001年にJiali Liと彼女の共同研究者によって最初に報告され[9]、研究のホットスポットになりました。製造メカニズムによれば、固体ナノポア製造技術は、大きく2つのカテゴリーに要約できます。 1つ目は、集束イオンビームや高エネルギー電子ビームなどの「トップダウン」エッチング技術です。 2番目のタイプは「ボトムアップ」収縮技術であり、これは最初のタイプに基づいており、電子ビーム支援堆積や原子層堆積などです。現在、窒化ケイ素[10]と酸化ケイ素[6]を使用して、チャネルの直径や長さを調整できるなどの優れた性能を備えた固体ナノポアを作成しています。さらに、グラフェン[11]と硫化モリブデン[12]を使用して、固体ナノポアを製造することもできます。

固体ナノポアの直径は、必要に応じてサブナノメートルから数百ナノメートルまで正確に制御できます[13]。一般に、固体ナノポアは絶縁材料上に調製され[14]、濃硫酸[15]や高温[16]などの極端な溶液中で非常に安定しています。ただし、それらの安定性は、調製方法にも大きく依存します。この論文では、固体ナノポアの調製方法をレビューします。まず、固体ナノポア製造技術の開発について説明しました。次に、さまざまな固体ナノポア製造技術を詳細に展示します。最後に、いくつかの分野での固体ナノポア製造技術の応用を要約しました。

開発プロセス

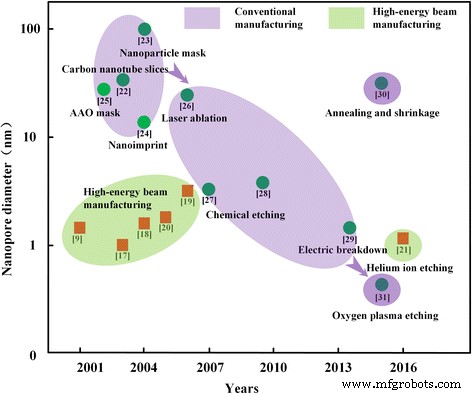

ハーバード大学のJialiLiが2001年にアルゴンイオンによる窒化ケイ素ナノポアの製造を最初に報告して以来[9]、固体ナノポア製造技術は徐々に高エネルギービーム製造[17,18,19]と従来型の2つの分野に発展しました。製造(図1)。研究者は、高コストの不足を補うために、高エネルギービームを使用して固体ナノポア製造の効率を改善しようとしています。 Gierak etal。 [20] Ga + を改善しました 集束イオンビーム(FIB)の直接書き込みシステムで、直径約2.5nmの厚さ20nmのSiCフィルム上にナノポアを生成しました。 2016年には、高効率のヘリウムイオンエッチングシステムが登場し、ビームスポットとサンプルの活性領域が小さくなりました。これまで、Si 3 を処理してきました。 N 4 直径がわずか1.3nmのナノポア[21]。

固体ナノポア製造技術開発ロードマップ

従来の製造方法を使用して固体ナノポアの効率的で制御可能な製造を達成することは、研究者によって常に追求されてきた目標でした。固体ナノポアの需要により、カーボンナノチューブダイシング[22]、マスクエッチング(ナノスフェア[23]および多孔質陽極酸化アルミナフィルム[24])、ナノインプリント[25]などの多くの固体ナノポア製造技術が登場します。 、 等々。これらの方法は、透過型電子顕微鏡(TEM)、FIB、およびその他の高価な処理装置の使用を回避しますが、それでも多くの欠点があります。カーボンナノチューブ切断法の可制御性が悪く、バッチ製造には適していません。マスクエッチングにおけるナノスフェアの直径は、三角形の固体ナノポアのサイズと密度を制限します。多孔質の陽極酸化アルミニウム膜は強度が低く、転写プロセスの支援が必要であるため、製造効率が低下します。ナノインプリントには高精度のテンプレートが必要ですが、それ自体がマイクロ/ナノ製造の課題です。

リンらの後。現在のフィードバック制御技術によってプラスチックナノポアを製造し、この技術はシリコンエッチングに使用され[26]、シリコンナノポアの制御可能な製造が実現されました[27]。 Lingの仕事に基づいて、Pedone等。 [28]は、電子ビームリソグラフィーを使用してシリコンエッチングされたウィンドウを製造しました。これにより、フォトリソグラフィーエラーによって引き起こされるオリフィスの違いが改善されました。その後、研究者たちは電流フィードバック制御技術と絶縁破壊技術を組み合わせて、2nm未満の固体ナノポアを作成しました[29]。しかしながら、電流フィードバック制御技術は、細孔数の増加または単一細孔直径の増加のどちらによって引き起こされた電流信号の増加を識別することができない。したがって、固体ナノポアの製造には適していません。

最近、劉ら。 [30]マイクロメートルのセルエッチング、ガラス堆積、アニーリングおよび原子層堆積法を使用して、ガラス細孔に基づいてナノ流体フィールドエフェクトチューブを製造しました。 Surwade etal。 [31]は、グラフェンに酸素プラズマエッチングを使用し、直径0.5〜1nmのグラフェンナノポアフィルムを取得しました。このナノポーラス製造技術の材料はグラフェンに限定されており、グラフェンの移動プロセスは微小電気機械システム(MEMS)および相補的金属酸化物半導体(CMOS)プロセスと互換性がありませんが、細孔を作るメカニズムは壊れています。最小表面エネルギー限界。これは、高効率で低コストの固体ナノポア製造の到来を証明しています。

製造技術

イオントラックエッチング法

固体ナノポアは、最初にイオントラックエッチングで製造されました。イオントラックエッチングでは、エッチャントを使用してフィルムをエッチングし、重イオンを照射しました。トラック領域のエッチング速度は、非トラック領域のエッチング速度よりも大きい( v トラック> v バルク )、これは毛穴の形になります。この方法は、ポリカーボネート、ポリイミド、窒化ケイ素などの比較的安価な材料で固体ナノポアを製造することに成功しています。張ら。 [32]は、この方法で高エネルギーのBr + を使用して窒化ケイ素ナノポアを製造しました。 (81 MeV)。このナノポアの直径は比較的大きく、収縮プロセス後に得られた最小ナノポア直径は40nmでした。現在、Harrell etal。 [18]は、ナノゴールド薄膜の堆積によって直径が縮小された後、イオントラックエッチングによって直径2nmの固体ナノポアを製造しました。しかしながら、イオンチャネルエッチング法によって調製された固体ナノポアは、小さな多孔性および不均一なポアサイズ分布を有する。一方、この方法では、高価な重イオン加速度計が必要であり、固体ナノポアの製造と適用が大幅に制限されます。

マスクエッチング方法

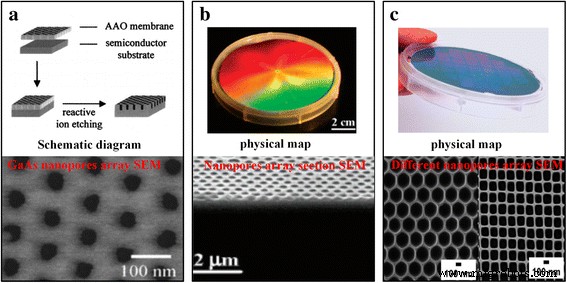

マスクのエッチング方法は、マスクの種類によって、それぞれ多孔質陽極酸化アルミニウム(AAO)、ナノスフェア、ナノインプリントの3つの補助製造方法に分けることができます。研究者は、AAOが均一な細孔径分布と調整可能な細孔長を持っているだけでなく、側面の細孔間の交差や接続のない周期的なハニカム細孔構造を持っていることを発見しました。イオントラックエッチング法における低気孔率と不均一なサイズ分布の問題を克服することができます。図2aに示すように、Liang etal。 [25]は、AAOをマスクとして使用する反応性イオンエッチングによってナノポアパターンを基板上に転写し、固体ナノポアの制御された製造を実現しました。残念ながら、AAOフィルムの機械的強度は低く、ひび割れが発生しやすくなっています。その上、その製造プロセスには、時間のかかる、低生産、汚染環境、原材料の浪費など、多くの問題もあります。これらの欠陥はすべて、AAOマスクエッチング法の使用を制限します。

マスクエッチング法による固体ナノポアの調製。 ( a )GaAs固体ナノポア[25]、( b )シリコンナノポア[33]、および( c )さまざまな形状のアルミニウムナノポア[34]

固体ナノポアを製造するためのAAOマスクエッチングに触発された、Alyson etal。 [24]ナノスフェアをマスクとして使用し、続いて反応性イオンエッチング(RIE)を使用して、三角形の断面を持つ高多孔性の固体ナノポアを作成します。 Chen etal。 [33]前者に基づいて、2層ポリスチレンナノスフィアの上層のナノスフィアの直径を調整して、ナノスフィアのギャップ分布とサイズを正確に制御しました。最後に、深掘り反応性イオンエッチングにより、断面がナノスフェアと同様の深さ2μmまでのシリコンナノポアが得られました。ナノスフェアエッチング技術は、金属蒸着またはストリッピングプロセスと組み合わせて、金属ナノポアマスクを製造することもできます。次に、金属マスクプロセスのエッチングと除去を組み合わせて、シリコンナノポアが得られました[34](図2b)。ナノスフェアエッチング技術は、多層構造の固体ナノポアを作成するために使用できるだけでなく、高多孔性ポリエーテルスルホンフィルターを作成するためにも使用できる幅広い適応性を備えています。ただし、ナノスフェアの直径の制限により、ナノポアの直径が大きすぎて、10nm未満にすることは困難です。

固体ナノポアをAAOマスクまたはナノスフェア補助製造法で製造することは、マスクの製造、転写、および除去プロセスに関与するため、非常に複雑です。同時に、マスクは再利用できず、無駄になります。そのため、研究者たちは再利用可能なナノインプリント技術に注意を向けています。ナノインプリントの原理は、準備されたテンプレートを薄いポリマーフィルム(ポリメチルメタクリレートなど)に押し付けることであり、フィルムが固化すると、テンプレートに似たパターンが得られます[35]。ナノインプリント技術は、テンプレートを再利用できるだけでなく、最小線幅が最大5nmの複雑なナノ構造を生成することもできます[23]。多孔質アルミニウムは、ナノインプリント技術によって製造されたナノ多孔質構造を持つ最も一般的な製品です[36](図2c)。現在、Chou etal。 [37]は、ナノインプリント技術によって最小のナノポアを作成しました。彼らはマスクとしてクロムを使用し、電子ビームエッチングとRIEを使用して、直径10 nm、高さ60nmのSiO 2 を取得しました。 ナノピラー。続いて、HFエッチングによりナノピラーの直径をさらに小さくし、インプリントテンプレートとしてナノピラーを使用することにより、直径6nm未満のナノポアを取得します。ただし、この方法の安定性は低く、テンプレートの製造およびスタンピングプロセスにはまだ改善が必要です。高精度のテンプレートはナノインプリント技術に必要であり、製造には電子ビームリソグラフィーなどのナノスケールの製造方法が必要ですが、それ自体がマイクロ/ナノファブリケーションの課題です。さらに、テンプレートの寿命とインプリントの精度もナノインプリントテクノロジーの課題です。

化学溶液のエッチング方法

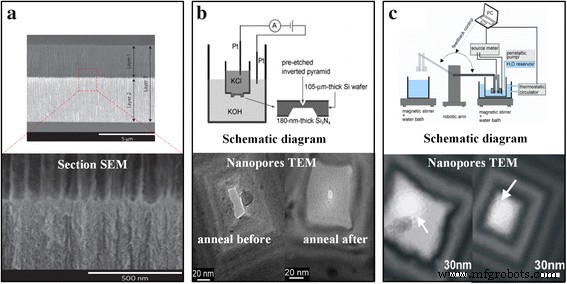

科学者たちは、マスクエッチング法を使用することに加えて、化学溶液エッチングを使用して固体ナノポアを製造しようとしています。化学溶液エッチングの中で、電気化学的エッチング法は、多孔質シリコンの製造に一般的に使用されています。電気化学的エッチング法は、シリコン固体ナノポアを製造するための安価な方法であり、マスクを設計することによって多孔質シリコンのパターンと位置を正確に制御することができます。さらに、多孔質シリコンの多孔性およびナノポアサイズは、エッチング液濃度、エッチング電流、エッチング時間、および他のプロセスパラメータを調整することによって制御することもできる。 Orosco etal。 [38]は、この方法で卓越した成果を上げ、最小ナノポア径6 nmの多孔質シリコンの二重層を生成しました(図3a)。さらに、Wang etal。 [39]は焦点イオンビームを使用しました(線量10 11 〜10 15 イオン/ cm 2 )シリコンの特定の位置を照射するために、電気化学的エッチング法を使用して、制御された位置と量のシリコンナノポアを取得しましたが、ナノポアの数とサイズはすべて、イオンビームの小さな視野によって制限されます。しかし、電気化学的エッチング法で作製した多孔質シリコン壁の表面粗さは、既存の分岐構造でも高すぎるため、シリコン固体ナノポアの作製に使用される電気化学的エッチング法の適用が大幅に制限されています。

化学溶液エッチングによる固体ナノポアの調製。 ( a )二重壁シリコンナノポア[38]、( b )シリコンナノポア[27]、および( c )高度に制御可能なシリコンナノポア[28]

MEMS技術の開発により、研究者は、化学溶液エッチング技術を使用して、制御された位置と数のシリコンナノポアを製造できることを発見しました[27、28、40]。 Park etal。 [27]最初に、DNAシーケンシングのために化学溶液エッチング技術によって製造された固体ナノポアを使用しました。まず、フォトリソグラフィーとRIEを使用して、シリコンウェーハの両面に窒化ケイ素膜をエッチングし、領域が異なるシリコンウィンドウを取得しました。次に、シリコンウェーハをKOH溶液に入れてエッチングし、逆ピラミッド構造と台形構造をそれぞれ小さい窓と大きい窓で得ました。第三に、シリコンウェーハはフィードバックエッチングシステムに取り付けられ、KCl塩溶液とKOHエッチング溶液はシリコンウェーハによって分離されます(図3b)。 KOH溶液がシリコンウェーハを貫通してナノポアを取得すると、シリコンウェーハの両側の溶液がナノポアを通過し、Pt電極を伝導してフィードバック電気信号を取得します。最後に、シリコンウェーハを除去してシリコンナノポアを取得します。リソグラフィマスクの製造とフォトリソグラフィエラーの制限により、小さなパターン化されたシリコンウィンドウは絶対的な正方形にはなり得ないため、エッチングされた固体ナノポアはほぼ長方形であり、ポアの形態を改善するためにアニーリングなどの後続処理が必要です。 Pedone etal。 [28]は、前者に基づく電子ビームリソグラフィーを使用して小さなウィンドウを開発しました。これにより、マスクの製造とリソグラフィーのエラーが回避されました。同時に、インテリジェント制御システムに電気信号フィードバックを追加すると、ほぼ完全なナノポアが得られました(図3c)。同様に、Liu etal。 [41]は、ドライエッチング法とウェットエッチング法を組み合わせて使用し、最小直径30nmのシリコンナノポアを製造しました。見つけるのは難しくありませんが、Rantグループに加えて、他のグループはより大きな直径のシリコンナノポアを製造することができます。同時に、TEMの限られたフィールドに起因するナノポアの直径を特徴づけることは困難です。

高エネルギー素粒子エッチングおよび収縮法

簡単な方法を使用して固体ナノポアを製造するという探求で後退に遭遇した後、一部の研究者は、制御可能な構造を持つ小さな領域でナノポアを製造するためにエネルギー粒子を使用することに戻りました[20、42]。キムら[42]最初に集束イオンビームエッチングを使用し、電子ビームリソグラフィー領域として直径2μmの6×6ブラインドポアを取得しました。次に、TEMで高エネルギー電子ビームエッチングを使用してSiNナノポアを取得し、得られたSiNナノポアの平均直径は5.14 nmで、標準偏差は0.46nmでした。 TEM装置の制限により、各真空に配置できるチップは1つだけであり、ナノポアチップの製造速度が大幅に制限されます。 FIBデバイスはより大きなキャビティを備えており、ウェーハ全体(シリコン)でも複数のチップを配置できます。 TEMと比較すると、ナノポアの製造効率が大幅に向上しています。しかし、集束イオンビームエッチングによって作製されたナノポアの直径は大きすぎます。現在、FIBを使用して直径5nm未満のナノポアを製造しているのはGierakグループのみです[20]。彼らはGa + を改善しました 直接書き込みシステムと、厚さ20nmの炭化ケイ素膜上に直径約2.5nmのナノポアを作製しました。

現在、Gierakグループを除いて、他のグループがGa + を使用することは困難です。 直径10nm未満のナノポアを製造するためのソース集束イオンビームシステム。研究者たちは、FIBを使用してより大きな直径のナノポアを作成しようとし、次に表面処理を使用してナノポアの直径を縮小しました[43、44、45、46]。これまで、ナノポア径を小さくする方法は2つのカテゴリーに分けられてきました。最初のタイプは、ナノポアの直径を小さくするために材料がナノポア表面に堆積される堆積手段である。 2つ目のタイプは電子ビーム照射で、ナノポアエッジの材料を移動させ、ナノポアの直径を小さくします。

ナノポア表面堆積材料の収縮

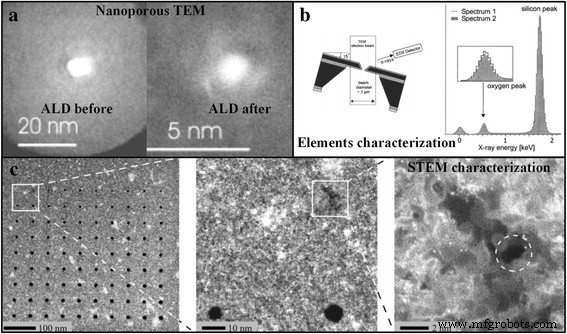

Chen etal。 [43]最初に、ナノポア表面に材料を堆積させることにより、ナノポア直径の正確な縮小を実現しました。彼らはGa + に24層のアルミナを堆積させました -原子層堆積(ALD)を使用してナノポア表面をエッチングし、ナノポアの直径を2 nmに縮小しました(図4a)。 DNAシーケンシングプロセス中に、この方法で調製されたナノポアが効果的にノイズを低減し、信号対ノイズ比を改善できることがわかりました。原子層堆積法の本質は、サブナノメートルの単層堆積プロセスであり、ナノポアの正確な製造に有益な安定したプロセスを備えています。トーレ他[44]は、同様のアプローチを使用してナノポアの直径を縮小しました。最初に集束イオンビームエッチングを使用して平均直径27.3 nmのナノポアを取得し、次にALDを使用して酸化チタンを堆積させることでナノポアの直径を8.3nmに縮小しました。

>

固体ナノポアの製造のための高エネルギー粒子エッチングおよび修飾方法。 ( a )ALD収縮、( b )ナノポアエッジのセルフキャリブレーション、および( c )ヘリウムイオンエッチングナノポア

Rant etal。別の方法を見つけました。彼らは最初に電子ビームリソグラフィーとRIEを使用して窒化ケイ素ナノポアを得ました。次に、物理的蒸発法を使用してナノポア表面にTi / Au薄膜を堆積させることにより、ナノポアを10nm未満に縮小しました[45]。アルミナ、酸化チタン、および金属に加えて、FIBシステムの電子ビームの助けを借りて収縮のためにアモルファスカーボンを堆積させることもできます[46]。

Nanopore Edge Material Migration Shrinkage

ナノポアエッジ材料の移動は、Dekkerグループによって提案されたナノポア表面エネルギー最小の原理に基づいています[47]。つまり、ナノポアの直径がナノポアの厚さよりも小さい場合、ナノポアは高エネルギー電子ビームによって収縮照射されます。 Dekkerの研究に基づいて、Storm等。 [48]その場で、酸化ケイ素ナノポアの最小直径が電子ビームの照射後に2 nmに縮小したことが観察されました(図4b)。この実験結果は、ナノポア表面エネルギーの最小原理をさらに確認しました。さらに、エネルギー分散型X線分光法(EDX)および電子エネルギー損失分光法(EELS)でも、ナノポアの直径の減少は、ナノポアの表面汚染ではなく、ナノポアのエッジ材料の移動によるものであることが確認されています[9]。 。ナノポアの表面エネルギーの最小値の原理は、楕円形の酸化ケイ素ナノポアや窒化ケイ素/シリカ複合ナノポアなど、酸化ケイ素ナノポアのさまざまな形態で検証されています[49]。

収縮法は、FIB製造におけるナノポアのサイズが十分に小さくないという問題を解決しますが、ナノポアの製造プロセスは複雑です。研究者たちはまた、固体ナノポアを製造するためのより単純なイオンビーム製造方法を追求してきました。最近、ビームスポットとサンプルの活性領域が小さいヘリウムイオンエッチングによるナノポア製造技術の出現により、ナノポアの直径が10nmを超える従来のFIBの難しさが克服されました。 Emmrich etal。 [21]は、このシステムが直径1.3 nm、厚さ30 nmの窒化ケイ素ナノポアを生成できることを示しています(図4c)。従来のGa + を使用したTEMや集束イオンビームシステムと比較して、処理効率は大幅に向上していますが イオン源の場合、このシステムは高価であるため、アプリケーションが制限されます。

電気化学的に閉じ込められたナノポア法

Ying etal。およびLinetal。 [50、51]は、電気化学、エネルギー分布、光学的増強、および非対称ナノポア内の物質移動を巧みに閉じ込める優れた能力を示す、電気化学的に閉じ込められたナノポアの概念を開始します。閉じ込められたナノポア電極(CNE)は、通常の化学実験室でナノ粒子に閉じ込められたナノ粒子電極を使用することにより、単一セル内の電気化学的プロセスの高分解能時間分解研究を実行するために使用できます。光学系の助けを借りて、ナノスケールでの単一体光電信号の多次元同時取得にも適用でき、単一の生細胞、単一粒子、および単一分子の電気化学的測定のための新しいアイデアを提供します[52]。

アプリケーション

DNAシーケンシング

ナノポアのアイデアの後、1996年に生物学者のKasianowiczグループによってDNAシーケンシングが提唱されました[53]。ナノポア技術は急速に発展してきました。ナノポアを使用したDNAシーケンスは物理的な方法であり、サンガーのDNAポリメラーゼ法に取って代わりました。この方法は、電場を使用してナノポア内のDNAの動きを駆動し、ナノポアイオン電流の時間特性を直接使用して単一塩基のサイズを区別し、DNAシーケンシングの目的を達成します。ナノポアDNAシーケンシング法は、高価なポリメラーゼのコストを節約するDNA修飾、増幅、およびその他のプロセスを回避するため、この方法は高い競争力を備えていました。 Kasianowiczに触発されて、物理学者は2000年からこの方法の可能性を調査し始めたので、ナノポアDNAシーケンシングの分野が生まれました。

ナノポアDNAシーケンシング法は、ナノポーラス材料に応じて、バイオナノポアシーケンシングと固体ナノポアシーケンシングに分けることができます[54]。その中で、バイオナノポアシーケンシングには、DNA分子の一時停止と逆転の欠点があり、この方法で検出された現在の時刻信号が誤って解釈されます[55]。その結果、固体ナノポアDNAシーケンスとその製造は、さまざまな国の学者のホットトピックになっています[56]。

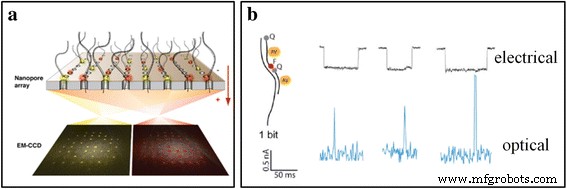

ナノポアDNAシーケンシング法の深い研究により、科学者は、ナノポアセンサーがDNAの並列検出を実現し、ハイスループットDNAシーケンシングの目標を達成できると考えています[57]。最も有望なものの1つは、固体ナノポア内部反射に基づいたDNAシーケンステクノロジーの蛍光並列検出です[58](図5)。電子増倍電荷結合装置(CCD)カメラの助けを借りて、各ナノポアの信号を介してDNAをキャプチャし、複数の光信号とイオン電流信号を1対1で対応させて、ハイスループットDNAシーケンスを実現できます。 。その後、この技術はバイオナノポアシーケンシングによってさらに確認され、理論的には10 6 の同定が可能になりました。 ベース/ mm 2 1秒あたり[59]。ただし、高い転座速度や低い空間分解能など、固体ナノポアDNAシーケンシング法にはいくつかの欠点もあります[60]。

DNA配列の全反射蛍光(FTIR)並列検出[58]。 a 回路図。 b 実験で検出された光およびイオン電流信号の信号マップ

タンパク質の検出

2007年、Fologea etal。 [61]厚さ10nmの固体ナノポアを使用してウシ血清アルブミン(BSA)を検出することに成功しました。さらに、彼らはまた、固体ナノポアによる異なる濃度の尿素変性剤の作用下でのβ-ラクトグロブリンのコンフォメーション変化を研究しました。彼らは、ほとんどのタンパク質が線形またはらせん構造でナノポアを通過し、ナノポア内の電場が通過するタンパク質をほどくことができることを発見しました[62]。そこで、彼らはタンパク質の検出と、タンパク質の物理化学的性質と構造の研究を始めました。 Cressiot etal。 [63] FIBを使用して直径20nmの固体ナノポアを作製し、野生型マルトース結合タンパク質(MaIE)と折りたたまれていないMaIEがナノポアを通過したときの電流信号の特性を体系的に研究および比較しました。この実験では、タンパク質がナノポアを通過するときに自由エネルギー障壁があることもわかりました。その後、CressiotはTEMを使用して直径3 nmのナノポアを作製し、MaIEタンパク質を再び発見しました。対照的に、電場が大きい場合、タンパク質は電場によって引き伸ばされました。

2013年、Plesa etal。 [64]アプロチニン(6.5 kDa)、卵白アルブミン(6.5 kDa)、ベータアミラーゼ(45 kDa)、フェリチン(200 kDa)、およびチログロブリン(660 kDa)のテストに成功しました。直径40nmの窒化ケイ素ナノポアを使用した5つのタンパク質。彼らは、ナノポアを通過するタンパク質の速度が速すぎ、検出帯域幅が比較的小さかったため、測定された電流信号が歪みであることを発見しました。その上、イベントの頻度はタンパク質の拡散定数と反対でした。この矛盾を解決するには2つの方法があります。 1つの方法は、ナノポアを通過するタンパク質の速度を下げることであり、もう1つの方法は、検出帯域幅を増やすことです。ディら。 [65]は、低出力の可視光を使用してナノポアを通過するユビキチンタンパク質の速度を低下させ、ナノポアを通過するタンパク質の回転角を区別することに成功しました。最近、彼らはユビキチンタンパク質の検出に成功し、直径3nmの固体ナノポアを使用してユビキチンタンパク質とタンパク質の接続タイプを区別しました。この研究は、ユビキチンタンパク質の生物医学研究のための新しい道を切り開きます[66]。 2014年、Larkin etal。 [67]高帯域幅電流増幅器と超薄型HfO 2 を使用して、プロテイナーゼKとRNA酵素Aの検出に成功しました。 ナノポアを測定し、このタンパク質の電気移動係数、拡散定数、および体積を測定しました。

ナノポアは、分子内部構造の検出分解能が非常に高く、単一分子の相互作用の強力なセンサーになっています。 DNA-タンパク質相互作用、タンパク質-タンパク質相互作用、および化学的小分子のリアルタイム検出に広く使用されています。その結果、病気の検出と診断、重金属イオンとウイルスの検出など、ナノポアセンシング技術に基づく一連の技術が生み出されました。

エネルギー変換

高度なミクロン/ナノ製造技術の開発は、従来のエネルギー変換装置の小型化と小型化の基礎を提供します[40、41]。マイクロリアクター[42]、マイクロガスタービン[43、44]、マイクロ熱機関[45、46]、マイクロ燃料電池[47]、マイクロスーパーキャパシタ[48]など、数マイクロメートルのエネルギー変換デバイスが継続的に登場しています。従来の大規模エネルギー変換装置と比較して、これらの小型エネルギー変換装置は、より高いエネルギー密度を提供することができます。これらのマイクロデバイスは、マイクロ/ナノプロセッシングのコストが高いため、大規模なエネルギー機器には適用できません。ただし、超小型化の特性により、ナノマシン、微小電気機械システム、生物医学インプラントデバイスなどの電子機器を駆動するための小規模で低消費電力の電源コンポーネントの構築に適しています。

ナノポアチャネルに基づくエネルギー変換法は、ナノスケールのユニークな物理化学的特性を最大限に活用します。力学的エネルギー、化学エネルギー、光エネルギー、電気エネルギーなど、環境に存在するクリーンなエネルギーを変換します。同時に、二酸化炭素を排出せず、人体に有害な振動や作業音を発生せず、変換プロセス中の環境に非常に優しいです。ダイグジ他[68]は、固体ナノポアチャネルによって機械的エネルギーを電気エネルギーに変換しました。ウェンら。 [69]スマートゲーティングナノポアチャネルに基づいて、太陽エネルギーを電気エネルギーに変換しました。 Guo etal。 [70]単一イオン選択性ナノポアを使用して、塩分勾配エネルギーを電気エネルギーに変換しました。表1は、いくつかのマイクロスケールのエネルギー変換デバイスを示しています[71]。

<図>固体ナノポアに基づくエネルギー変換は、細胞膜のイオンチャネルの機能に関する研究に触発されました[71]。化学的耐久性、熱安定性、優れた機械的特性、調整可能なサイズと形状などの固体ナノポアの優れた性能により[72]、エネルギー変換の分野でますます注目を集めています。たとえば、Wen et al [73]は、固体ナノポアに基づくナノ流体エネルギー変換システムが、他の市販の陽イオン交換膜と比較して、高い出力密度、長い動作寿命、および優れた安全性能を示したことを報告しました。さらに、基礎研究と実用化の開発とともに、イオン選択性、イオンゲーティング、イオン整流などのスマートイオン輸送挙動を備えた固体ナノポアが、エネルギー変換のための並外れたプラットフォームとして使用されてきました[74]。

>結論

このレポートでは、開発プロセス、製造技術、および固体ナノポアの応用について簡単に説明します。 Jiali Liが最初に固体ナノポアの製造を報告して以来、研究者は常に、固体ナノポアを製造するための効率的で制御可能な製造方法を追求してきました。固体ナノポアの製造に関する最新の研究結果の包括的な分析は、現在の研究がすべてナノメートルスケールの処理ツールに基づいていることを示しています。これは、低コストで高効率で大量生産することはできません。したがって、固体ナノポアを製造する新しい方法を研究することは非常に重要です。固体ナノポアの製造方法の開発とともに、さまざまな分野、特にDNA配列決定、タンパク質検出、エネルギー変換に適用されてきました。簡単に言えば、固体ナノポアの製造と応用は有望な分野であり、それは私たちの経済と生活の質にとって重要です。高度なマイクロ/ナノ製造技術と新しい理論の開発に伴い、固体ナノポアはより低コストでより高い効率で製造され、アプリケーションはより広くなります。

略語

- AAO:

-

陽極酸化アルミニウム

- ALD:

-

原子層堆積

- CCD:

-

電荷結合デバイス

- CMOS:

-

相補型金属酸化膜半導体

- EDX:

-

エネルギー分散型X線分光法

- EELS:

-

電子エネルギー損失分光法

- FIB:

-

集束イオンビーム

- MaIE:

-

マルトース結合タンパク質

- MEMS:

-

微小電気機械システム

- RIE:

-

反応性イオンエッチング

- TEM:

-

透過型電子顕微鏡

ナノマテリアル

- ソリッドステートデバイス理論の概要

- 進歩する半導体技術、一度に1ナノメートル

- IBMの科学者がナノスケール用の温度計を発明

- IBM 5 in 5:「オンチップ」の医療ラボは、ナノスケールで病気を追跡するための健康探偵として機能します

- 人工分子の製造方法が最優秀ポスター賞を受賞

- 液体中の2D原子結晶上の原子のイメージング

- ナノバイオテクノロジーによる早期の病気の検出の加速

- 材料科学者はナノワイヤーに「踊る」方法を教えます

- ブロックチェーン、オープンAIは、世界経済フォーラムのブレークスルーでトップの座を獲得します

- X線トモグラフィーにより、研究者は全固体電池の充電と放電を見ることができます

- 固体二酸化炭素センサー