ポリアミド6/66ナノファイバーバンドルを調製するためのゾルゲルエレクトロスピニングプロセス条件の統計的最適化

要約

高分子ナノファイバーは、さまざまな機能を得ることができるため、繊維産業で広く研究されています。この論文では、走査型電子顕微鏡(SEM)によって特徴づけられる基本的なエレクトロスピニングプロセスを通じてナノファイバーを得るために、さまざまな濃度(12、17、および22%wt。)のポリアミド6/66(PA 6/66)溶液を作成しました。と生産性。その後、エレクトロスピニングゾルゲルプロセスを使用してナノファイバーバンドルを製造しました。これは、SEMと引張試験によって特徴づけられました。事後TukeyHSDを使用した一元配置分散分析(ANOVA)に基づく統計的最適化の結果から、生産性(1.39±0.15 mg / min)、延伸比(9.0±1.2)、および引張強度(29.64±7.40 MPa)は17%の濃度で得られました。最後に、示差走査熱量測定(DSC)による熱特性評価が行われ、 T の証拠が見つかりました。 g および T m PA6 / 66ペレットおよびナノファイバーバンドルに関連するナノファイバーの減少。

背景

ナイロンは、1934年にWallace HumeCarothersによって発見されたポリアミドとして分類されるポリマーです。加工条件に応じて繊維やプラスチックとして製造されます[1]。商業的には、ナイロン、ナイロン6、ナイロン66、ナイロン6、10など、共通のアミド官能基(–CO-NH-)を持つさまざまな種類があります[2]。このポリマーは、紡糸プロセスによってインフレーションフィルムやモノフィラメントを製造するために使用され、共重合することができます。ナイロン6に比べて融点が低いナイロン6/66の場合がそうです。ここ数年、ナイロンは女性用ストッキング、パラシュート、ジッパー、フィッシングライン、ブライダルベール、カーペットなどの複数の用途に使用されています。 、ミュージカルストリング、ロープ[3]。

従来のフィラメントおよびナイロン糸の変換プロセスは、湿式紡糸、乾式紡糸、およびゲル紡糸であり、直径20〜400μmのフィラメントを製造することができます[4]。高分子溶液から実行されるこれらのプロセスは、濃度に依存します。これは、それらの変動が延伸比に影響を及ぼし、その結果、繊維の機械的特性に影響を与えるためです[5]。

エレクトロスピニングプロセス[6]は、ナノメートルスケールでも、より小さな直径のナイロン繊維を得るのに使用されます[7]。また、極性、多孔性、および調整可能な直径を備えた高分子ナノファイバーを作成することもできます。これらのナノファイバーは、さまざまなサイズや形状にさらに適合させることができます。さらに、この技術を使用することにより、ポリマー濃度とエレクトロスピニングパラメーターによってナノファイバーの特性、機能性、および組成を制御することが可能です[8]。 Ramkrisna etal。 [9]エレクトロスピニングプロセスの形態学的結果は、従来のスピニングプロセスと同様の方法で、高い濃度依存性を示すことを確認します[5]。濃度が高いほどポリマー溶液の粘度が高くなるため、この記事の研究では、ポリマーの濃度を単因子設計の固有の変数として評価します。これは、産業規模で実施される可能性を評価するために重要です。

エレクトロスピニングによって得られた高分子ナノファイバーは、足場、センサー、フィルター、膜、電池、防護服、創傷被覆材、触媒など、業界の多くの分野で使用できます[10]。テキスタイル分野では、ナノファイバーを使用して、セルフクリーニングファブリック、ウイルスやバクテリアの忌避剤、温度制御、センサー、フィルターなどの特定の機能を取得します[11]。また、他のいくつかの繊維用途は、それらの化学的性質と機械的強度のおかげで、抗菌衣類[12]、創傷被覆材[13]、および保護衣類[14]として報告されています。

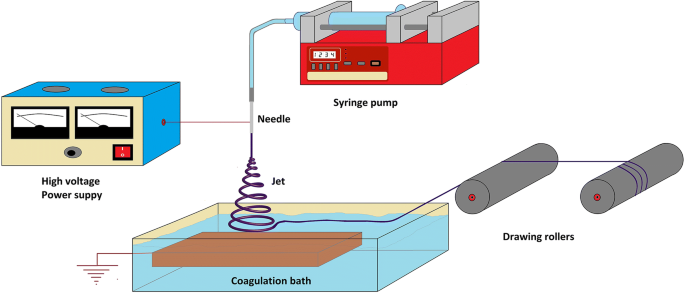

エレクトロスピニングプロセスに関連する他のいくつかの研究では、エレクトロスピニングゾルゲルプロセスを開発するために、それを凝固浴と引張シリンダーに適合させました(図1を参照)。後者では、ポリビニルアルコール(PVA)ナノファイバーの束が特徴づけられ、製造され、超微細ポルトランドセメントペーストの二次補強材として適用され、硬化の初期段階で亀裂の収縮と幅が減少しました[15]。ウーらによって発表された論文で。 [16]、彼らは、300 r.p.mの速度で回転する2つのコレクターロールを使用して、エレクトロスピニングプロセスを通じて、ポリアミド6/66の凝集ナノファイバーを調製および特性評価しました。彼らは、得られた繊維は、組織の足場、複合補強材、超高感度センサーに幅広い用途があると述べています[17]。ここで同様の方法を使用することにより、ANOVAを使用した結果と統計的最適化を提示します。このようなプロセスで得られたポリアミド6/66(PA 6/66)ナノファイバーバンドルの形態学的、生産性、機械的、および熱的特性の事後テューキーHSDテスト繊維分野でのその後の使用のために得られた繊維の最終的な特性に対するポリマー濃度の影響が研究されました。

エレクトロスピニングゾルゲルプロセス

メソッド

資料

PA 6/66、リファレンスUltramid C40 L、Basfブランドが使用されました。溶媒にはギ酸と酢酸の混合物を使用し、凝固浴には蒸留水を使用しました。

ポリアミド溶液の調製

溶液は、室温で、質量比4:1のギ酸と酢酸の混合物を溶媒として使用して、重量12%wt。、17%wt。、および22%wt。のさまざまな濃度で調製されました。継続的に攪拌します。

基本的なエレクトロスピニングプロセス

さまざまな濃度の溶液を使用して実行されたすべてのプロセスで、27.5 kVの電圧が使用され、コレクターから12cmの位置に配置された金属針に接続されたGammaHigh Voltage ResearchInc。モデルE30装置から供給されました。溶液の流れは、Braintree Scientific Syringe Pump Brand Inc.のシリンジポンプによって制御されました。このシリンジポンプは、0.3〜1 ml / hに設定されています。

エレクトロスピニングゾル-ゲルプロセス

このプロセスは、蒸留水の凝固浴と速度制御付きの引張シリンダーのシステムを使用して実行されました。 3つのレプリカと有意水準αを使用した完全にランダムな単因子設計に従って、3つの濃度(12、17、および22%)でPA6 / 66のナノファイバーバンドルを取得しました。 =0.05。研究された変数は、ナノファイバーの堆積における生産性、延伸比、およびナノファイバー束の引張強度でした。予備試験ではこの条件ではエレクトロスピニングナノファイバーの形成ができなかったため、12重量%未満の濃度は評価されなかったことに注意することが重要です。同様に、得られた粘度が非常に高く、溶液の調製における攪拌およびその後のエレクトロスピニングプロセスにおける流れを妨げるため、22重量%を超える濃度は評価されなかった。さらに、極端な濃度と中点のみが調査されました。

特性評価手法

基本的なエレクトロスピニングプロセスでは、各濃度について、PA 6/66のエレクトロスピニングされたナノファイバーマットの堆積における生産性(mg / min)が決定されました。その後、これらは走査型電子顕微鏡(SEM)によって形態学的に特徴づけられました。

エレクトロスピニングゾルゲルプロセスでは、プロセス変数(電圧、流量、ニードル-コレクター距離)を調整した後、安定した連続的なエレクトロスピニングジェットを得るために、プロセスの延伸比を決定し、PA6 / 66ナノファイバーバンドルを取得しました。 SEMおよび引張試験によって特徴づけられました。最後に、プロセスの最適条件は、示差走査熱量測定(DSC)によって特徴付けられました。

SEM

サンプルは、真空コーティング機[Denton Vacuum DeskIV]で約200秒間金でコーティングされました。最後に、タングステンフィラメントを備えた走査型電子顕微鏡(JEOL JSM 6490 LV、日本)のサンプルホルダーに堆積させた。その後、チャンバー内に30 Paの真空を導入して、電子を生成し、スキャンして画像を取得しました。次に、画像ソフトウェアを使用して、ナノファイバーの平均直径を測定しました。

引張試験

ナノファイバーバンドルの300スレッドは、テストマシン(EZ-Test L、島津製作所、日本)を使用して、ASTMD3822規格に従って30mm / minの試行速度、50mmの参照長でテストされました。

DSC

相転移を決定するために、示差走査熱量測定(DSC)技術が、高分子材料分析に適用されたASTMD3418-08標準に従って使用されました。示差走査熱量計(DSC)(TA Instruments、Q20、USA)を使用し、5 mgのサンプルを密閉されたアルミニウムるつぼに入れ、25〜250°Cで10°C /分で2回連続して加熱しました。各サイクルの間に5分の等温線で速度を上げます。装置に適合したTAUniversalAnalyzer®ソフトウェアは、ガラス転移温度と材料融合を決定するためにサーモグラムを取得することを可能にしました。

結果と考察

基本的なエレクトロスピニングプロセスの生産性

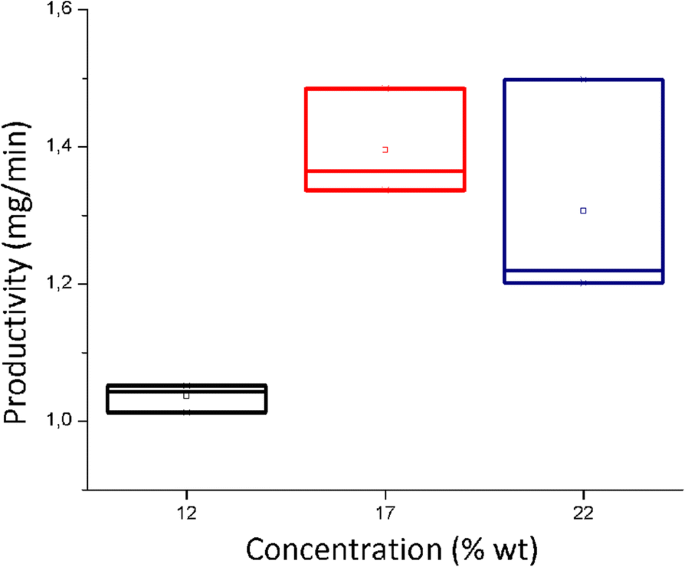

図2は、さまざまな濃度での基本的なエレクトロスピニングプロセス中のナノファイバー堆積物の生産性の結果(mg / min)を示しています。この変数に対して、ANOVAは p を生成しました 0.015の値。これは、少なくとも中央値が異なることを示しています。次に、事後テューキー検定が適用され、この変数の場合、17%と22%の濃度での生産性値の平均は互いに同等ですが、12%の濃度で得られたものよりも高いことが示されました。

基本的なエレクトロスピニングプロセスの生産性

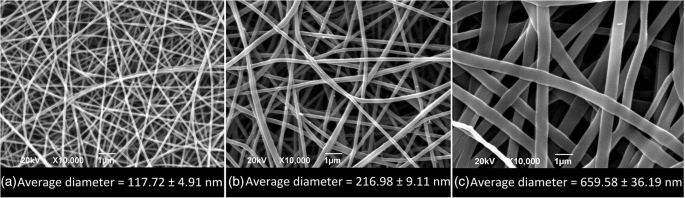

PA6 / 66ナノファイバーの形態/形態特性

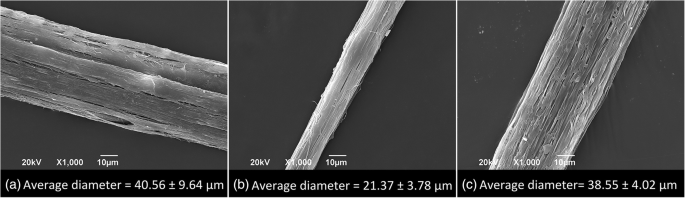

基本的なエレクトロスピニングプロセスを使用することにより、さまざまな濃度のPA6 / 66ナノファイバーが製造されました。その結果、ポリマー溶液の濃度を上げると、図3のSEM顕微鏡で観察されるように、ナノファイバーの直径が大きくなることがわかりました。これは、濃度を上げると溶液にレオロジー的な増粘効果があるためです[19]。粘度が上がるため、直径を小さくするのが難しくなります。この振る舞いは、ゲリーニらによって報告された振る舞いと一致します。 [20]、分子量の異なるPA6 / 66ナノファイバーをエレクトロスピニングしました。さらに、17%の濃度のナノファイバーの平均直径は、12%の濃度で得られたナノファイバーと比較して約85%増加し、22%の濃度で得られたナノファイバーの平均直径は17%のナノファイバーと比較して204%増加したと決定されました。 。

さまざまな濃度のPA6 / 66エレクトロスピニングナノファイバーのSEM画像。 a 12%wt。、 b 17%wt。、および c 22%wt

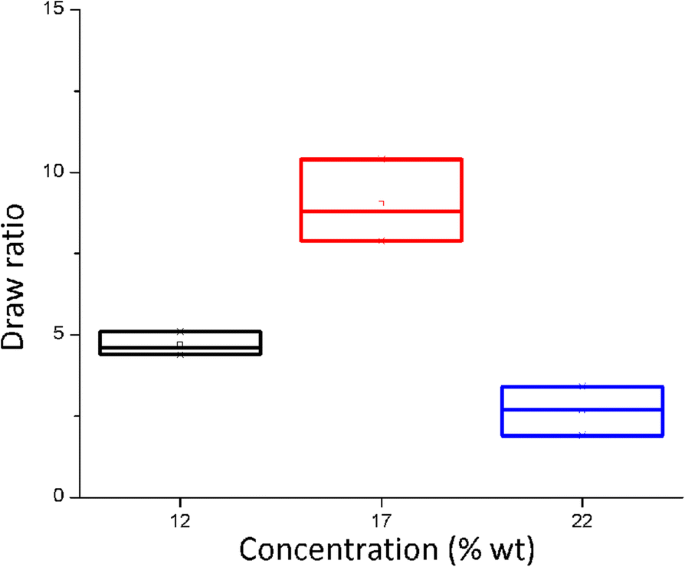

エレクトロスピニングゾル-ゲルプロセスでの延伸比

図4は、さまざまな濃度でエレクトロスピニングゾルゲルプロセス中に測定された延伸比の結果を示しています。この変数に対して、ANOVAは p を生成しました 0.000の値は、少なくとも中央値が異なることを示します。次に、事後テューキー検定が適用され、この変数の場合、17%の濃度で得られた延伸比の中央値は、互いに同等である12%と22%の濃度から得られたものよりも高いことが示されました。

エレクトロスピニングゾルゲルプロセスの延伸比

PA6 / 66ナノファイバーバンドルの形態/形態の特性評価

エレクトロスピニングゾルゲルプロセスを使用することにより、ポリアミドナノファイバーバンドルが溶液中でさまざまな濃度で作成されました。それらの直径を測定した後、図5のSEM顕微鏡写真で観察されるように、17%の濃度で小さい平均値に達したことがわかりました。17%の濃度で得られたナノファイバーバンドルは、それぞれ12%と22%の濃度。これは、プロセスが繊維のより高い回想速度とより大きな延伸比で実行されたという事実によるものです。

さまざまな濃度でのエレクトロスピニングゾルゲルプロセスによって得られたポリアミド6/66ナノファイバーバンドルのSEM画像。 a 12%wt。、 b 17%wt。、および c 22%wt。

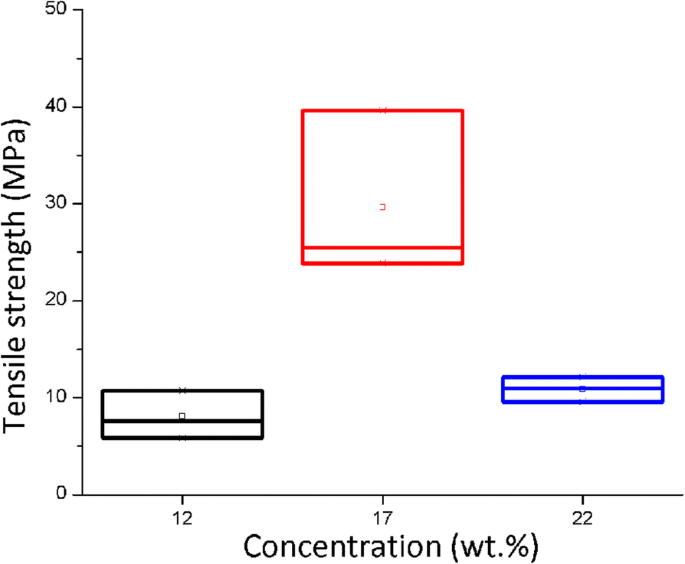

ナノファイバーバンドルの引張強度

図6は、さまざまな濃度でエレクトロスピニングゾルゲルプロセス中に得られたナノファイバーバンドルで測定された引張強度のボックス図を示しています。この変数に対して、ANOVAは p を生成しました 0.005の値は、少なくとも中央値が異なることを示します。その後、事後テューキー検定が適用され、この変数について、17%の濃度で得られたナノファイバーバンドルの引張強度の平均が、互いに同等の12%と22%の濃度の結果よりも高いことが示されました。

さまざまな濃度でのポリアミド6/66ナノファイバーバンドルの引張強度

さらに、17%ナイロン(29.64 MPa)濃度で得られた引張強度の平均結果は、Wu etalによって報告されたものと同様でした。 [16]彼らの研究では、66個のポリアミドナノファイバーの結果を最初にエレクトロスピニングし、次に30MPaに近い強度値で曲げました。

最適なプロセス条件

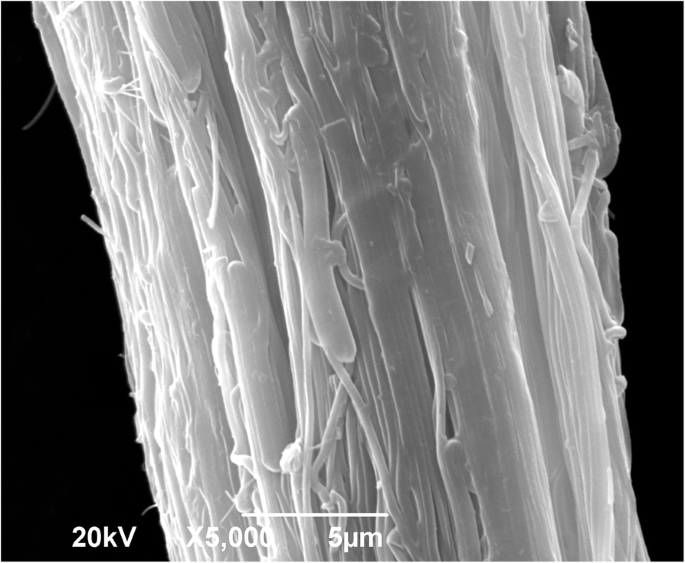

以前の結果は、17%wtのPA6 / 66溶液からエレクトロスピニングゾルゲルプロセスを開発することを示しています。濃縮により、より高い生産性、延伸比、および引張強度を備えたナノファイバーバンドルを製造できます。さらに、図7は、表面粗さの上昇を観察できるようにするナノファイバーの束をより詳細に示しています。これは、これらの繊維を複合材料の補強材として使用することを目的としている場合に重要です。これは、通常は滑らかな表面を持つ従来の合成繊維と比較した場合、マトリックスへの機械的固定が向上するためです。さらに、これらの繊維は、体積に対する面積の比率が高く、アスペクト比が高いため、衣類、フィルター、およびナノコンポジットの設計への応用の可能性があります[21]。

PA6 / 66ナノファイバーバンドルの表面のSEM画像

最適条件のナノファイバーバンドルのDSC熱分析

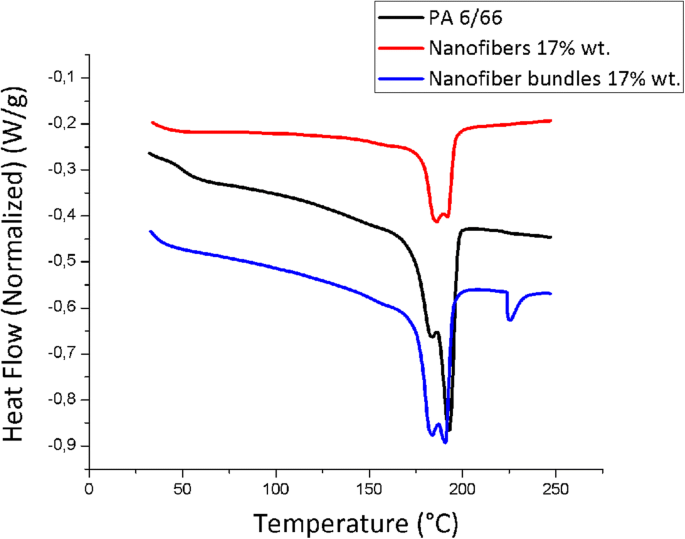

17%の濃度での最適条件から、材料がペレット状であり、ナノファイバーに変換され、最終的にナノファイバーの束に変換されるため、各変換段階の熱分析を実行しました。図8は、DSCを介して各段階で得られた熱量測定テストの結果を示しています。

DSCを介して得られた最適な状態のナノファイバーバンドルサーモグラム

これらのサーモグラムに基づいて、ガラス転移温度( T )を計算しました。 g )、融解温度( T m )、融解熱(Δ H m )、および結晶化度( X c )。これらの結果は、表1で確認できます。

<図>T から観察できます g その結果、17%の濃度のナノファイバーは、同じ濃度のナノファイバーバンドルと比較して、より高い分子間移動度を示します。後者は、分子移動度の増加は、自由体積と呼ばれるポリマー鎖空間の増加によって引き起こされ、それらの間の相互作用が減少するために説明されます。このように、可動性の高いチェーンは、ガラス質の固体からゴム状に移行するために必要な温度を低くする必要があり、その結果、 T が低くなります。 g 値。

溶融温度の値は、規則正しい構造(結晶)をポリマーに溶融するために必要な温度に関連付けられており、その変動は結晶サイズに関連しています。 17%の濃度のナノファイバーは、同じ濃度のPAおよびナノファイバーバンドルと比較して、融解温度で最も低い値を示したことに注意してください。これは、基本的なエレクトロスピニングプロセスとエレクトロスピニングゾルゲルがペレットに関連するポリマーの結晶領域の量を減らし、ペレットをフィブリル構造に変えたことを示しています[22]。ナノファイバーと比較して、ナノファイバーバンドルの結晶化度が44.71%回復したことを示しました。最後に、融解エンタルピーは、分析されたポリマーの結晶化度を明らかにし[23]、その値は、結晶構造の融解に必要なエネルギーに関連付けられています。これは、17%の濃度のナノファイバーは、ナノファイバーバンドルおよびPA6 / 66ペレットからの結晶構造よりも溶融に必要なエネルギーが少ないことを証明しています。

結論

6/66ポリアミドエレクトロスピニングゾルゲルプロセスは、17%の重量濃度で、生産性(1.39±0.15 mg / min)、延伸比(9.0±1.2)、および引張強度(29.64±7.40 MPa)の大幅な向上を示しました。他の2つのテストされた濃度(12%wt。および22%wt。)に。この統計的に最適化されたプロセス条件により、安定した連続プロセスから均一なPA6 / 66ナノファイバーバンドルを得ることができました。

略語

- DSC:

-

示差走査熱量測定

- PA 6/66:

-

ポリアミド6/66

- PVA:

-

ポリビニルアルコール

- SEM:

-

走査型電子顕微鏡

ナノマテリアル

- アディティブマニュファクチャリングオペレーションのソフトウェア統合プロセスの再検討

- ナイロンファスナーは耐薬品性がありますか?

- ナイロン6/6が不足している3つの主な理由

- スリーステートエレクトロクロミックデバイスのディップコーティングプロセスエンジニアリングと性能最適化

- Au @ TiO2卵黄シェルナノ構造の調製とメチレンブルーの分解および検出へのその応用

- デュアルゲートトンネリングトランジスタに基づくコンデンサレスDRAMのためのスペーサーエンジニアリングの最適化

- 非常に濃縮された亜鉛源を用いた水/グリセロール中のナノサイズの酸化亜鉛の調製のための簡単なアプローチ

- 果物の鮮度を保つためのカルボキシメチルキトサン/ポリオキシエチレンオキシドナノファイバーのエレクトロスピニング

- ベラパミルの細胞取り込みを増強するための凍結乾燥ハイブリッドナノ構造脂質担体:統計的最適化とinvitro評価

- プロセス最適化のためにフィールドデータを収集する

- 試作から製造までの準備