自動車の大量削減、大量生産のための炭素繊維/エポキシ

IACMIプロジェクト3.2は、新しいエポキシベースの樹脂システムを注入した炭素繊維強化複合材料を評価し、大量の乗客の一次体構造の高負荷で安全性が重要なアプリケーションで金属を置き換える複雑な形状の構造複合部品を開発しました車両。評価された最初のアプリケーションの1つは、テスト車両のBピラーでの炭素繊維/エポキシプリプレグの使用でした。高性能プリプレグ材料は、質量を3キログラム直接削減し、周囲の板金のダウンゲージを可能にしました。これにより、より安価な合金で指定できるため、重量とコストをさらに節約できます。ソース|フォードモーター株式会社

ほとんどの地域の自動車メーカーは、テールパイプの排出量の削減および/または乗用車の燃費の改善に関する2025年の厳しい義務に直面しています。ただし、これらの要件を満たすために根本的に新しい自動車技術を開発するにはコストがかかるため、サプライチェーンメンバーが競争前の研究のコストを分担できるようにするコンソーシアムが多くの国で使用されています。

米国では、そのような組織の1つに、Institute for Advanced Composites Manufacturing Innovation(IACMI-The Composites Institute、テネシー州ノックスビル、米国)があります。組織のイニシアチブの中で、産業界、学界、政府のIACMIメンバーは、エンジニアリングの問題を解決し、車両の質量を改善し、エネルギーを削減するために、統合された材料/プロセス開発、モデリング/シミュレーション、多材料結合、リサイクルを含む多面的なプロジェクトに取り組んでいます消費と排出量、そして新しい米国の雇用を創出します。

プロジェクト3.2と不可能な樹脂システム

プロジェクト3.2は、IACMIが2015年6月に設立されたときに最初に着手したプロジェクトの1つでしたが、プロジェクトで使用される技術は、実際にはIACMIの作成の数年前に、Ford Motor Co.(Dearborn、Mich。 、米国)および当時のダウオートモーティブ(現在は米国ミシガン州ミッドランドのダウケミカル社)。 IACMIが結成され、プロジェクト3.2が開始されたとき、フォードとダウは新しいエポキシ樹脂システムに関する以前の作業をプログラムに取り入れました。 IACMIに参加すると、プログラムは拡大し、最終的にはこの革新的な樹脂の新しい用途を表すいくつかのフェーズが含まれるようになりました。プリプレグBピラー、オールシートモールディングコンパウンド(SMC)デッキリッド、SMC /アルミニウムリフトゲートです。

ダウがフォード向けに開発した樹脂ファミリーはVORAFUSEと呼ばれ、プリプレグとSMCで使用するため、および北米の自動車産業で広く利用されている圧縮成形装置で処理するために設計されています。フォードの要件に従い、樹脂のガラス転移温度(T g )は150〜160°Cで、145〜155°Cで成形し、150°Cで2分未満で硬化し(1分未満の硬化も可能です)、大量生産に十分な速さです( 100,000台以上/年)の車両生産。それは95%以上の成形後の硬化を達成します。このシステムには、溶媒および揮発性有機化合物(VOC)が含まれていません。

「フォードによって定義されたCTQ [品質に不可欠な要件]は独特であり、これまで単一の商用製品で達成されたことはありません」と、ダウポリウレタンR&Dのフェローであるデイブバンクは説明します。 「このため、これらの厳しい仕様を満たすには、新しい化学製品と非常に非伝統的な製品が必要でした。」

「樹脂/硬化剤ブレンドにおける棚の安定性と重合の熱力学的分離により、硬化を進めずに炭素繊維に注入できる乾燥ペーストが得られ、乾燥した非粘着性の成形コンパウンドが得られます」とバンクは付け加えます。 「それでも、成形条件が150°Cに達すると、化学的性質は「高温」になり、硬化は急速に進みます。」ダウは21件の特許出願を提出し、これまでにこの技術について4件の特許を取得しています。

VORAFUSEシステムの追加機能:

- 室温で50日以上保存安定ですが、150°C以上でスナップキュアを提供します。保管温度が40°Cを超えない限り、キットの切断と成形の前に冷凍庫で保管する必要はありません。

- タックフリーの化学的性質は、自動処理に最適です。従来のプリプレグのような粘着性がないため、ロボットやその他の自動処理装置に蓄積や関連する問題が発生することはありません。

- 新しい内部離型(IMR)エージェントが含まれているため、プロセッサは、ツールの表面に外部離型を適用する前に、1,000個の部品を成形できます。エポキシは通常、金属に対して非常に効果的な接着剤であるため、IMRとは正反対です。

- 未硬化の製品は、リブ/ボスなどの複雑な形状を成形するのに理想的な不連続繊維強化コンパウンドとして材料を切り刻み、成形システムにフィードバックすることで、高価値の部品にリサイクルできます。従来のエポキシプリプレグやSMCとは異なり、未硬化のスクラップはすべて再利用できるため、材料の持続可能性が高まり、スクラップの損失を節約して部品コストを増加させることができます。

フェーズ1:プリプレグBピラー

VORAFUSEがプロジェクト3.2に導入された後、IACMIは、プロジェクト全体のフェーズ1となる自動車アプリケーションの作業を開始しました。チームメンバーには、Ford、Dow、DowAksa US LLC(アリゾナ州ツーソン、DowChemicalとAksaAkrilik KimyaSanayiiA.Ş。、トルコ、Çiftlikköy-Yalovaの50/50合弁事業であるDowAksa BVの米国を拠点とする部門)が含まれていました。;ミシガン州立大学(米国ミシガン州イーストランシング);パデュー大学(ウェストラファイエット、インディアナ州、米国);テネシー大学-ノックスビル(テネシー州ノックスビル、米国); Continental Structural Plastics(CSP、米国ミシガン州オーバーンヒルズ);およびオークリッジ国立研究所(米国テネシー州オークリッジ)

最初のフェーズでは、研究者はエポキシを含浸させた連続(編組および非圧着布)炭素繊維強化プリプレグを開発しました。 VORAFUSE P6300樹脂は、DowAksa A42 D01224K標準弾性炭素繊維との互換性のために配合されました。チームの目標は、炭素繊維/エポキシプリプレグを使用して、複雑な形状の構造複合部品を開発し、大量生産車両の主要な車体構造での高負荷で安全性が重要なアプリケーションで、刻印された金属を置き換えることでした。

テクノロジーデモンストレーターの場合、フォードの片側にあるBピラー Fusion 試験車両を使用した。実行可能性は最初にシミュレーションによって評価され、次に物理的な部品が成形され、本格的な車両の衝突を含むすべての必要なテストが行われました。パーツはフライングカラーで通過し、既存の金属と比較して片側あたり3キログラムの質量を削減します。未硬化のスクラップをリサイクルして、柱の複雑なリブ構造を形成しました。高性能複合材により、周囲の板金のダウンゲージが可能になり、より安価な合金で指定できるため、重量とコストをさらに節約できます。

フォードのすべての要件を満たした後、この材料の最初の商用利用は、カーボンコンポジットを多用するフォードのフロントルーフヘッダーとフロントフロアの見切りパネルでした。 GT スーパーカー。

当然のことながら、炭素繊維/エポキシプリプレグにはコストプレミアムが伴うため、大幅な軽量化の機会に対してプレミアムを支払うことができる大幅な質量削減の義務がある車両に最適です。

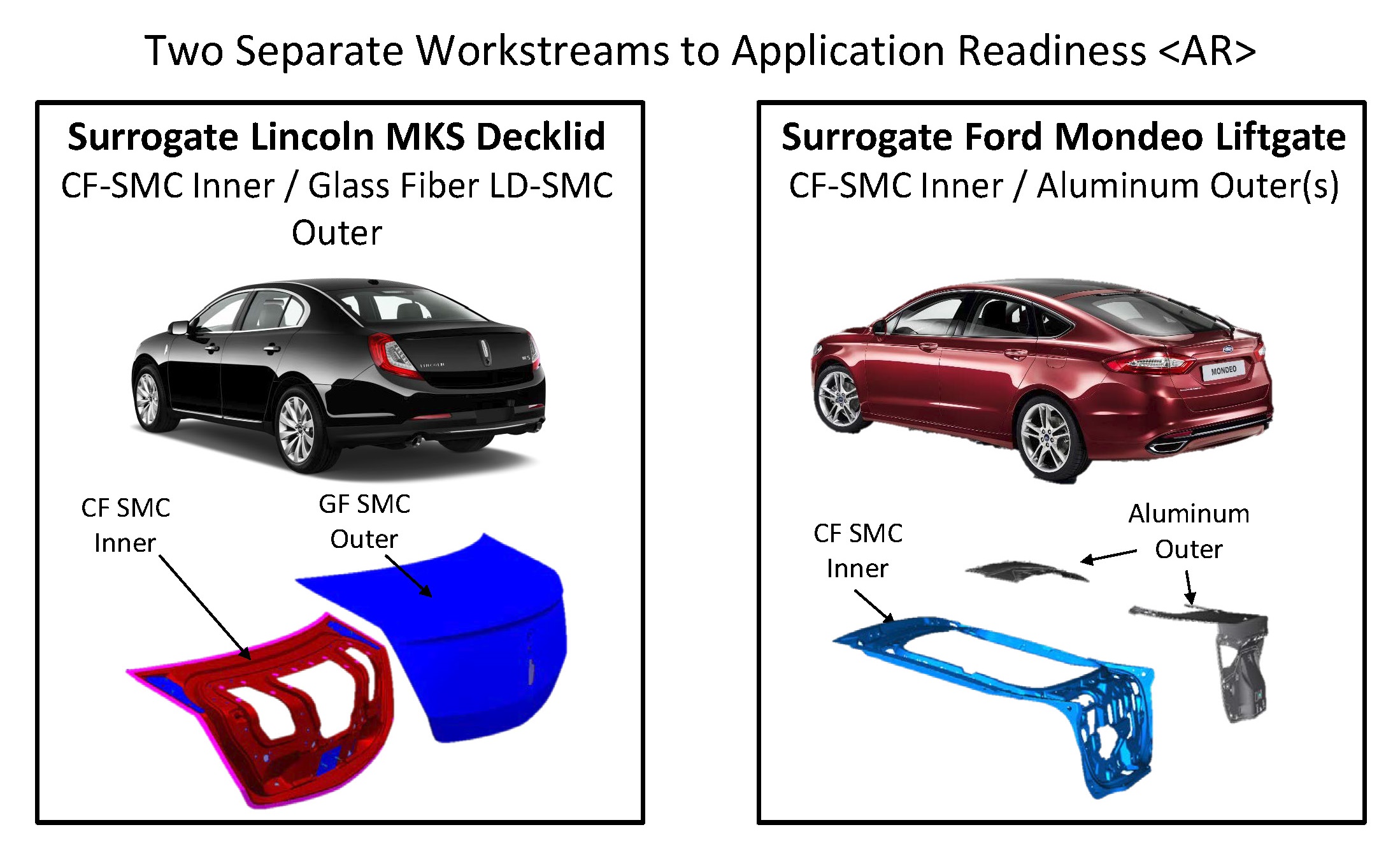

最近、プロジェクト3.2は、構造用の新しいエポキシを使用した炭素繊維強化SMCに焦点を当てています。デッキリッド(左)とリフトゲート(右)の両方の内側パネル。プロジェクトは現在終了していますが、商業的に利用可能であり、さらなる作業が必要な分野を指摘する興味深い技術を生み出しました。ソース|フォードモーター株式会社

最近、プロジェクト3.2は、構造用の新しいエポキシを使用した炭素繊維強化SMCに焦点を当てています。デッキリッド(左)とリフトゲート(右)の両方の内側パネル。プロジェクトは現在終了していますが、商業的に利用可能であり、さらなる作業が必要な分野を指摘する興味深い技術を生み出しました。ソース|フォードモーター株式会社 フェーズ2 /ワークストリーム1:すべてのSMCデッキリッド

プロジェクトの研究者は、プリプレグの成功に基づいて、次に、セーフティクリティカルな機能を備えた複雑な3D構造の新しいエポキシ樹脂を使用した不連続炭素繊維強化SMCを調査しました。あるデモンストレーターでは、カーボンファイバー/エポキシSMCが接着デッキリッド(トランクリッド)の内部/構造パネルとして使用され、別のデモンストレーターでは、はるかに大きく複雑な接着リフトゲートの内部/構造パネルに使用されました(窓ガラス、ワイパーモーター、ライトなどを含むリアハッチ/ドア)。どちらのワークストリームでも、元の設計上の制約、ハードウェア、接合技術、構造用接着剤は変更されていません。 300MPa以上の引張強度と40GPa以上の引張剛性(現在の鋳造マグネシウムとアルミニウムに匹敵する)の挑戦的な機械的目標が使用されました。 SMCもプリプレグよりも高い流量を必要としたため、わずかに異なるグレードのVORAFUSEM6400が開発されました。

現在のガラス/ SMCテクノロジーよりも段階的に進歩したデッキリッドデモンストレーターの場合、リンカーンMKS のデッキリッドインナーに、従来の構造用ガラス繊維強化不飽和ポリエステルSMCをカーボンファイバー/エポキシSMCで置き換えました。 プロトタイプ車両。カーボンファイバー/エポキシSMCインナーパネルは、低密度(LD、1.25 SG)グラスファイバー/ポリエステルSMCアウターパネルに接着され、標準密度(1.9 SG)グラスファイバー/ポリエステルSMCの既存のものに取って代わりました。新旧両方のアウターパネル素材はクラスAと互換性がありました。オリジナルの工具を再利用して、カーボンファイバー/エポキシSMCインナーパネルとグラスファイバー/ポリエステルアウターパネルの両方を成形しました。収縮は、両方の樹脂システム間でわずかに異なりますが、フィットと仕上げの問題を引き起こさない程度に近かった(つまり、大きな寸法変化は観察されませんでした)。

仮想プロトタイピングは、ねじり剛性、フロントコーナー剛性、ウォーターフォールのたわみ、ラッチ荷重など、結合されたアセンブリに多くの困難な荷重ケースを課しました。次に、数十の内側と外側のパネルが成形され、接着され、テストされました。これには、時速89kmの挑戦的な後部衝撃が含まれます。アセンブリは、仮想テストと物理テストの両方に問題なく合格しました。

デッキリッドの質量は、ベンチマークと比較して30%減少しました(10.5キログラムから7.33キログラム)。ただし、予算があれば、内部パネルを再構築することができました。これは、既存のパネルと比較して機械的性能が高いため、より薄く設計できた可能性があります。研究者は、2 mmの壁で、さらにはさらに質量を35%削減できたと計算しています。 1.5ミリメートルの壁で。

カーボンファイバー/エポキシSMCはすべてのフォードの要件を満たし、現在は商用プラットフォームで使用できますが、コストは従来のグラスファイバー/ポリエステルSMCよりも高くなります。

フェーズ2 /ワークストリーム2:SMC /アルミニウムリフトゲート

前回のプロジェクトでは、研究者は真に挑戦的なシナリオに目を向けました。軽量金属を炭素繊維/エポキシSMCに置き換えて、フォードモンデオのより大きくより複雑なリフトゲート用のハイブリッド(金属/複合)結合アセンブリを製造しました。 5ドア/ハッチバックテスト車両。車両製造シーケンスの変更を最小限に抑えるために、研究者は、電気泳動による錆びコート(eコート)処理および関連するペイントベークサイクルの前に、ボディインホワイト(BIW)に追加されるアセンブリを設計しました。

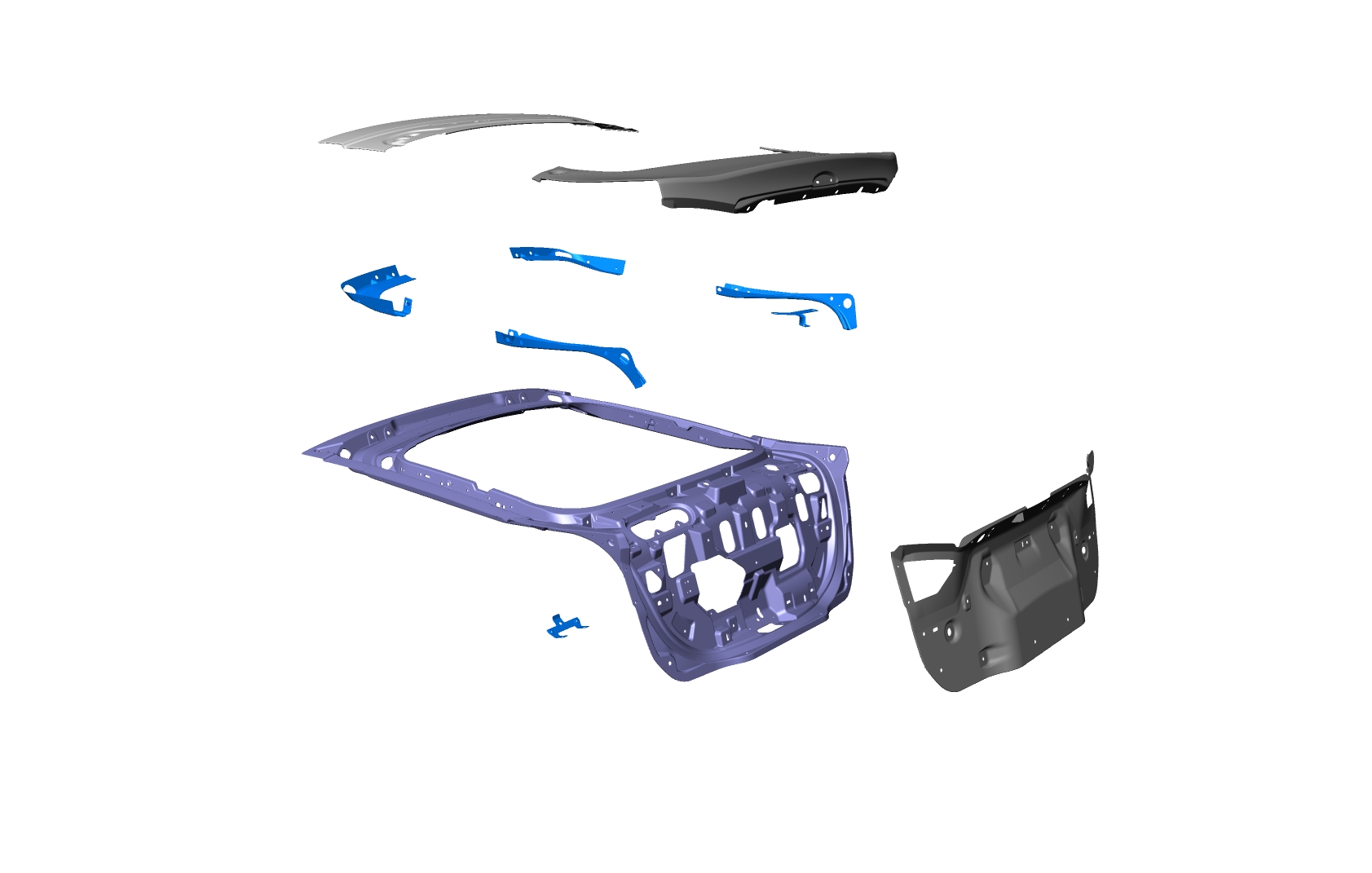

炭素繊維/エポキシSMCは、既存のアルミニウム外側パネルに接着された構造/内側パネルのマグネシウムに取って代わりました。複合パネルを作成するには新しい工具を作成する必要があったため、パーツを再設計しました。パネルの厚さは、剛性/強度の要件に応じて、またリブを追加するために変更されました。また、ガスストラット、ラッチ、ヒンジ、ロックの高負荷取り付け領域には金属製の補強材が使用されていたため、複合パネルはやや厚くなり、パッケージスペースで許容されていました。

フォードモンデオの5ドア/ハッチバックバージョンのSMC /アルミニウムリフトゲート(金属製ハードウェア付き)の分解図。ソース|フォードモーター株式会社

これらのマルチマテリアルアセンブリは、ねじり荷重と曲げ荷重、横方向の安定性、耐食性、長期耐久性、リアクラッシュテストなどの厳しい要件にさらされていました。また、マージンとフラッシュネスに関して厳しい寸法安定性の要件を満たす必要がありました。

ハイブリッドシステムはほとんどの要件を簡単に満たしましたが、複合内部パネルとアルミニウム外部パネルの間の線形熱膨張係数(CLTE)の不一致により、はめあいと仕上げの問題が発生しました。これにより、接合部に残留応力が蓄積し、冷却後のパネルの歪みが発生しました。下。その後のパデュー大学のシミュレーションチームとの共同作業では、1Kエポキシ接着剤(e-coat温度に耐える能力で選択)の弾性率、強度、硬化速度の予測を改善し、より効果的な接着剤をリバースエンジニアリングすることに焦点を当てました。反りは1桁減少しましたが、目標をわずかに逃しました。いくつかの解決策が可能です。2K/室温硬化または誘導硬化接着剤を試すか、新しい高温接着剤を開発することができます。長期的には、外側のパネルでアルミニウムを炭素繊維複合材に置き換えると、リフトゲートをオフラインで製造し、車両製造シーケンスの後半で追加するのと同様に、問題が解消されます。ただし、どちらのオプションもコストがかかります。

プロジェクト3.2は現在終了していますが、興味深い技術を生み出しました。そのうちのいくつか(BピラープリプレグとSMCデッキリッド)は商用対応であり、いくつかはさらなる作業が必要な領域を示しています。

「IACMIと私たちの産業および学術パートナーと協力することで、私たちは最初のプリンシパルからテクノロジーをより深く掘り下げ、基礎科学を開発し、私たちが単独で行うことができたよりもはるかに幅広い知識ベースを利用することができました」とプロジェクト3.2リーダーのパトリックブランチャードは要約します。技術リーダー-高度なポリマーシステム、フォードの研究と革新。 「IACMIパートナーとの協力を継続するために、新しい商業的機会と研究開発活動を特定することを楽しみにしています。」

樹脂