3Dプリントで航空宇宙を新たな高みへ(2020)

航空宇宙は長い間3D印刷の革新の最前線にあり、この技術の最初の使用は1989年にさかのぼります。30年後の今、航空宇宙はを表しています。 16.8%のシェア 104億ドルの積層造形(AM)市場であり、業界内で進行中の研究活動に大きく貢献しています。

3D印刷は、複雑な設計、軽量部品を作成し、製造コストを削減する機能を備えているため、航空宇宙産業に多くの利点をもたらします。ただし、GE、エアバス、MOOG、サフラン、GKNなどの主要企業は、テクノロジーのメリットを活用しているだけでなく、継続的な研究開発を通じてテクノロジーを進歩させています。

今日は、さまざまな業界で3D印刷の使用を調査し続けているため、航空宇宙が3D印刷の利点を活用して、航空機部品の設計と製造の革新を推進する方法に焦点を当てます。 。

航空宇宙向けの3Dプリントのメリット

少量生産

航空宇宙など、非常に複雑な部品が通常少量で生産される業界では、3D印刷が理想的なソリューションを提供します。このテクノロジーを使用すると、高価な工具設備に投資することなく、複雑な形状を作成できます。これにより、航空宇宙OEM(相手先ブランド供給)およびサプライヤは、部品の小さなバッチを製造するための費用効果の高い方法を提供します。

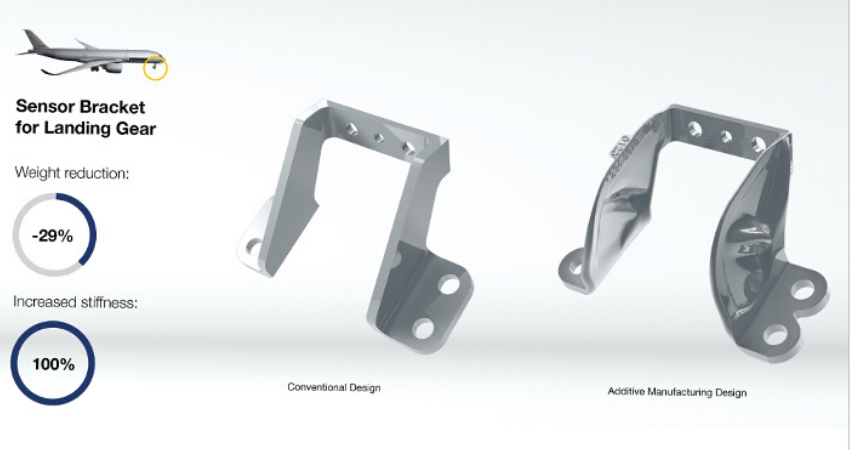

軽量化

空気力学やエンジン性能と並んで、重量は航空機の設計に関して考慮すべき最も重要な要素の1つです。航空機の重量を減らすと、二酸化炭素排出量、燃料消費量、およびペイロード(宇宙船の場合)を大幅に減らすことができます。

ここで、3D印刷が登場します。このテクノロジーは、軽量部品を作成するための理想的なソリューションであり、大幅な燃料節約につながります。ジェネレーティブデザインやトポロジー最適化ソフトウェアなどの設計最適化ツールと組み合わせると、部品の複雑さが増す可能性はほぼ無限です。

材料効率

航空宇宙アプリケーションの場合、3D印刷は、多くの場合、金属部品のバイツーフライ比を下げるのに役立ちます。この用語は、最初に購入した材料の重量と完成品の重量との相関関係を指します。

たとえば、従来の製造では、チタン製航空機コンポーネントのバイツーフライ比は12:1〜25:1の場合があります。つまり、1kgの部品を生産するには12〜25kgの原材料が必要です。このシナリオでは、材料の最大90%が機械加工されます。

金属3D印刷により、チタンコンポーネントのこの比率を3:1〜12:1に減らすことができます。これは、金属3Dプリンターは通常、部品の作成に必要な量の材料のみを使用し、支持構造からわずかな廃棄物しか発生しないためです。チタンやニッケル合金などの高価な金属の場合、このバイフライ比の低下によるコスト削減は非常に重要です。

パーツの統合

3D印刷の主な利点の1つは、パーツの統合です。つまり、複数のパーツを1つのコンポーネントに統合する機能です。必要な部品の数を減らすと、組み立てに必要な時間が短縮され、組み立てとメンテナンスのプロセスが大幅に簡素化されます。

たとえば、GEは現在、AMを使用してジェットエンジン用の燃料ノズルを製造しています。 AMの設計により、同社は必要なコンポーネントの数を20からわずか1に減らすことができました。

メンテナンスと修理

航空機の平均寿命は20年から30年の範囲であるため、メンテナンス、修理、オーバーホール(MRO)は業界で重要な機能となっています。直接エネルギー蒸着などの金属3D印刷技術は、航空宇宙および軍事機器の修理に一般的に使用されています。タービンブレードやその他のハイエンド機器も、摩耗した表面に材料を追加することで復元および修復できます。

航空宇宙における先駆的な3D印刷技術

航空宇宙企業は、すでにさまざまなAMテクノロジーを使用しています。たとえば、溶融堆積モデリング(FDM)は、プロトタイプやツールを作成するために一般的に使用されます。フランスの航空宇宙メーカーであるLatécoèreは、プロトタイプ作成と工具製造にFDMを使用しており、リードタイムを最大95%短縮しています。これに加えて、FDMは航空機の内装の最終部品の製造にも使用できます。

金属3D印刷に関しては、選択的レーザー溶融(SLM)や電子ビーム溶融(EBM)は、強力な機械的特性を備えた高密度の金属部品を提供できます。大規模な積層造形の進歩に伴い、航空宇宙アプリケーション向けのWAAMなどの手法の革新がもたらされます。

3D印刷技術のパイオニアとして、航空宇宙産業はAM技術および機器の開発に大きく貢献しています。 。たとえば、3DプリンターメーカーのSciakyは、AirbusおよびAubert&Duvalと協力して、チタン合金から作られた航空機部品を製造するための新しい製造方法を開発しています。

その間、GEは金属を開発していますAMによる大量生産を可能にするバインダー噴射機。

航空宇宙用の3D印刷材料

航空宇宙コンポーネントのプロトタイプはさまざまなプラスチック材料から作成できますが、航空宇宙アプリケーションの最終部品は厳しい要件を満たす必要があります。したがって、機能部品を3D印刷するには、最高品質のフライトグレードの素材が必要です。

飛行に耐える材料の選択は、エンジニアリンググレードの熱可塑性プラスチック(ULTEM 9085、ULTEM 1010、ナイロン12 FR)から金属粉末(高性能合金、チタン、アルミニウム、ステンレス鋼)までさまざまです。

チタンは、アルミニウムの軽さと鋼の強度を兼ね備えているため、3Dプリントの航空宇宙部品で最も人気のある材料の1つです。チタン粉末は非常に高価ですが、AMで可能なより良い設計を通じて未使用の材料をリサイクルし、廃棄物を最小限に抑えることで、コストを部分的にバランスさせることができます。

航空宇宙3D印刷アプリケーション

ツーリング

航空宇宙OEMおよびサプライヤーは、治具や固定具などの製造補助器具を製造するための代替方法として3D印刷を採用しています。

たとえば、Moog Aircraft Groupは、FDM 3D印刷を使用して、三次元測定機(CMM)などのツールを社内で製造しています。

これまで、同社はこの器具を外部委託しており、このプロセスには4〜6週間かかりました。現在、ムーグは社内で3D印刷を使用しており、約20時間でCMMフィクスチャを作成しています。以前は2,000ポンドを超えていた備品を、数百ポンドで製造できるようになりました。

スペアパーツと交換パーツ

需要を予測するのは難しいため、スペアパーツは通常、急な通知で入手できるように在庫を保持する必要があります。 3D印刷は、必要なときに製造できるため、スペアパーツや交換部品を製造するための理想的なソリューションです。

オンデマンドの少量3D印刷は、メンテナンス作業の所要時間を大幅に改善し、輸送コストを削減し、部品の実地棚卸の必要性をほとんどなくすことができます。

たとえば、3D印刷は、軍用機の老朽化に対応するガスケットハンドルやロンジロンなどのスペアパーツの製造に使用されてきました。同様に、ルフトハンザのMRO部門であるルフトハンザテクニックは、交換部品を含む3Dプリント部品を開発するためのAMセンターを設立しました。

最終用途部品

ますます多くの航空宇宙メーカーが、航空機の内装部品から複雑なエンジン部品まで、航空機の構造部品を製造するためにAMに目を向けています。

インテリアコンポーネントの一例は、航空宇宙のTier1サプライヤーであるDiehlAviationからのものです。同社は最近、FDMテクノロジーを使用して、カーテンヘッダー(カーテンレールの上に配置され、船内のクラスを分離するエンクロージャー)を製造しました。

エンクロージャーは、以前は積層ガラス繊維の複数の層を使用して構築されており、時間とコストのかかる特殊なアルミニウム工具が必要でした。

Diehlは、12個の3D印刷された熱可塑性部品からこの部品を組み立てることができ、工具費を大幅に削減し、労働時間を節約しました。伝えられるところによると、この作品はこれまでに製造された最大の完全3D印刷旅客機部品であり、A350にラインフィットされています。

エンジンコンポーネントの製造は、3D印刷のもう1つの使用例です。軽量で複雑な部品を作成します。たとえば、宇宙船メーカーのRocket Labは、昨年100台目のRutherfordロケットエンジンを製造した後、大きな話題を呼んだ。

同社は、2013年以来、すべての主要なエンジンコンポーネント(燃焼室、インジェクター、ポンプ、主推進剤バルブを含む)に3D印刷を使用しています。

航空宇宙における3Dプリントの課題

3D印刷技術を実装する際に、航空宇宙OEMが直面する最大の課題の1つは、認証です。航空機のコンポーネントは厳しい規制に準拠する必要があり、規制当局は3D印刷された部品が従来の方法で製造された部品と同じくらい安全であることを保証する任務を負っています。

とはいえ、航空宇宙での3D印刷の基準と規制は徐々に開発されました。 2018年、SAE Internationalは、航空機および宇宙船の重要な部品に使用される金属AM材料およびプロセス用の航空宇宙材料仕様(AMS)の最初のスイートをリリースしました。

SAE Internationalは、金属AM規格に加えて、昨年、航空宇宙産業向けの最初のAMポリマー仕様もリリースしました。たとえば、AMS7100仕様は、FDMまたはその他の材料押出生産によって、信頼性が高く、再現性があり、再現性のある航空宇宙部品を製造するための重要な制御と要件を確立しています。

ASTMインターナショナルのAM技術委員会(F42)も、さらに4つ開発しています。航空機部品メーカーが安全性と性能の要件を満たすのに役立つ規格。この規格は、原材料、完成部品の特性、システムのパフォーマンスと信頼性、および認定の原則を対象としています。

航空宇宙OEMのもう1つの課題は、プロセスの再現性を確保することです。 3D印刷を使用して認証可能な部品をオンデマンドで作成できるようにするには、設計と規制に加えて、認定プロセスを確立する必要があります。これには、AMFGなどのワークフロー自動化ソフトウェアを使用して、すべてのプロセスステップがログに記録され、生産の各段階で完全なトレーサビリティが達成されるようにすることが含まれます。

航空宇宙における3Dプリントの未来

課題にもかかわらず、航空宇宙産業は、最終部品生産のための実行可能な技術としてAMの開発を開拓し続けています。

コラボレーションは、この開発において重要な役割を果たします。たとえば、OEM、政府機関、研究機関が提携して、認証プロセスをスピードアップします。

航空宇宙市場内、3D印刷の最終部品の生産は、2024年までに30億ドルを超えると予測されています。3D印刷が着実に成長し続けるにつれて、今後数年間で航空機や宇宙船内にさらに多くの3D印刷された金属およびポリマー部品が見られるようになります。

3Dプリント